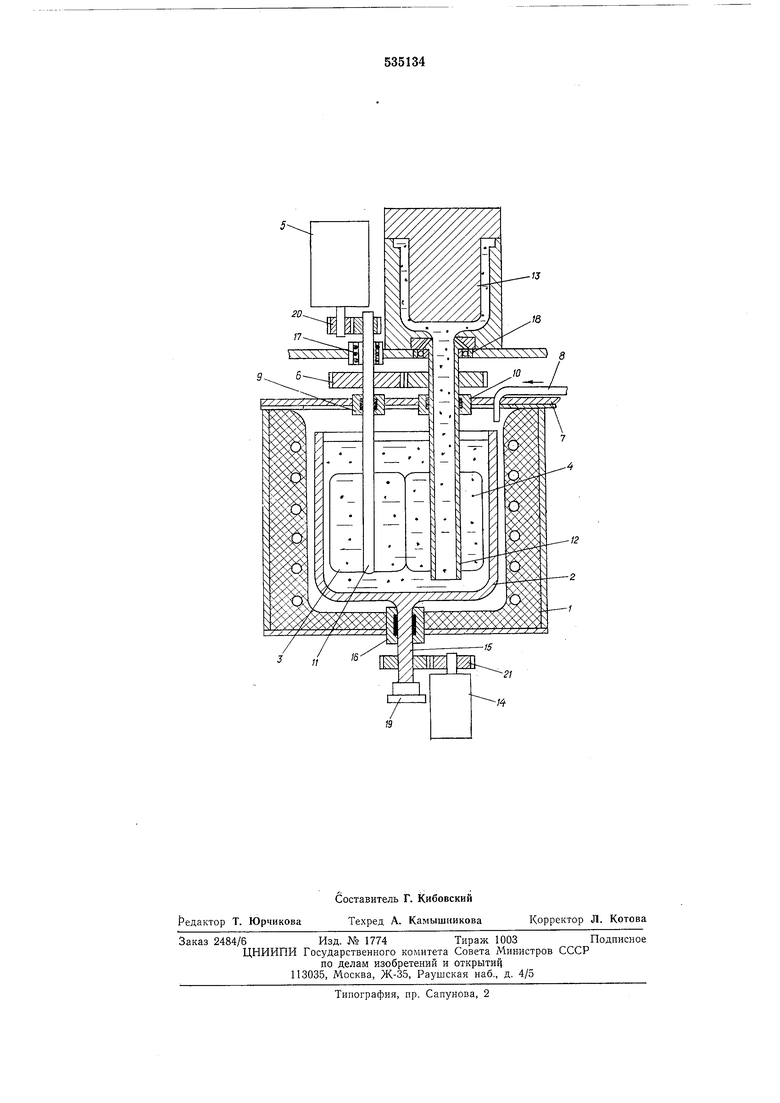

го регулирования температуры с заданной скоростью (порядка ГО-30°С в час) снижается температура раснлава до достиження им твердо-жидкого состояния яри непрерывном его перемешивании. При температуре, которая на 10-50°С выше температуры солидуса сплава, производится технологическая выдержка при перемешивании расплава, необходимая для достижения в жидком расплаве содержания пвердой фазы порядка 30-50%. Затем через трубопровод 8 в камере иечи создают избыточное давление сжатого газа порядка 0,5-1,5 кгс/см, под действием которого твердо-жидкий расплав по полому валу 12 мешалки 4 поступает в полость литейной формы 13 (или IB камеру прессования машины литья под поршневым давлением).

После кристаллизации отливки в форме (или после запрессовки порции расплава в пресс-форму из камеры прессования и кристаллизации отливки при перекрытом заливочном окне камеры прессования) давление в полости электропечи сбрасывается до атмосферного, при этом избыток расплава сливается из полости вала 12 в тигель.

Предлагаемое устройство позволяет совместить операции приготовления и разливки частично зат:вердевшего сплава, так как разливка сплава через полый вал мешалки может производиться без остановки перемешиваюших мешалок и тигля с расплавом. Кроме того, предлагаемое устройство позволяет ликвидировать ручную операцию разливки частично затвердевшего сплава в камеру прессования машины литья под поршневым

давлением. За счет заливки частично затвердевшего расплава под низким давлением непосредственно из тигля, IB котором производится приготовление этого расплава, улучшаются условия питания отливки, снижается эффект потери жидкотекучести твердо-жидкого расплава в процессе заливки. За счет обеспечения закрытого перелива расплава снижается его окисление, улучшаются условия труда обслуживающего персонала.

С целью снижения окисления расплава в процессе приготовления -частично затвердевшего сплава в качестве рабочего агента, создаюш,его защитную атмосферу в тигле с расплавом и избыточное газовое давление, целесообразно использовать инертный газ, например азот.

Формула изобретения

Устройство для литья частично затвердевших сплавов преимущественно под низким давлением, включающее печь с тиглем, металлопровод, мешалки с приводом и литейную форму, отличающееся тем, что, с

целью повышения производительности, качества отливок и улучшения условий труда, приводной вал одной из мешалок выполнен полым и соединяет тигель с полостью литейной формы.

Источник информации, принятый во внимание при экспертизе.

1. Экспресс-информация «Технология и оборудованиелитейного производства, ВИНИТИ, М., 1974 г., № 10, стр. 1 - 10 -про

то тип.

13

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления отливок | 1978 |

|

SU730462A1 |

| Устройство для получения частичнозатвердеющих расплавов | 1975 |

|

SU554071A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ВЫЖИМАНИЕМ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1990 |

|

RU2048253C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ КРИСТАЛЛИЗАЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2516210C2 |

| Способ изготовления отливок направленным затвердеванием | 1981 |

|

SU977108A1 |

| Способ литья с формированием однородной мелкозернистой структуры металла | 2020 |

|

RU2765031C1 |

| Способ разливки цветных металлов и сплавов | 1979 |

|

SU857272A1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИТЕЙНЫХ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК С НАПРАВЛЕННОЙ И МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ | 1993 |

|

RU2035521C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2123909C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ С ИСПОЛЬЗОВАНИЕМ ЖИДКОЙ ШТАМПОВКИ И ГОРЯЧЕЙ ДЕФОРМАЦИИ | 2002 |

|

RU2233728C1 |

Авторы

Даты

1976-11-15—Публикация

1975-07-03—Подача