1

Изобретение относится к литейному производству и металлургии, а именно к устройствам для приготовления частично затвердевших расплавов заливки в литейные формы.

Использование частично затвердевших расплавов в условиях заливки в литейные формы под избыточным давлением позволяет резко повысить качество отливок и производительность процесса литья, а также увеличить стойкость литейных форм.

Известен способ и устройство для приготовления частично зат1вердевших расплавов, основанные на охлаждении жидкоач) сплава с регулируе/мой скоростью при измельчении образующихся частиц твердой фазы путем интенсивного перемешивания рас1пла ва при помош,и погружных мешалок 1.

Недостатками известного устройства являются низкая производительность процесса приготовления частично затвердевшего расплава, связанная с малой скоростью понижения температуры, что необходимо для качественного измельчения частиц твердой фазы, «оторые образуются во всем объеме расплава при его охлаждении. Например, при приготовлении частично затвердевшего расплава по известному способу скорость снижения температуры расплава рекомендуется принимать равной 20°С в час, т. е. если тем2,

пература жидкого сплава снижается на 80°С, то время при,готовления одной порции частично затвердевшего расплава составит 4 часа. Так как рост частиц твердой фазы происходит во всем объеме расплава, то при измельчении этих частиц мешалками невозможно обеспечить получение частиц одинакового размера и регулировать величину этих частиц, а, следовательно, получать порции расплава

одинаковой вязкости при одном и том же содержании твердой фазы. Последнее обстоятельство не дает возможным поддерживать постоянными технологические параметры заливки частично затвердевших расплавов, а,

следовательно затрудняет их использование.

Сушественным недостатком устройства

для приготовления частично затвердевших

распла1вов по .известному способу является

трудность размещения большого количества

погружных мешалок в тигле с расплавом, что необходимо для его тщательного .перемешивания, а также сложность вращения тигля с расплавом большой емкости.

Для повышения производительности в

предложенно мустройстве .механиз-м перемешивания расплава выполнен в виде жестко закрепленных на штоке дисков с внутренними полостями, установленных с возможностью возвратно-поступательного перемещения в

вертикальной плоскости, при этом в дисках и

штоке вЫПолнены каналы для цир-куляции охлаждающего агента.

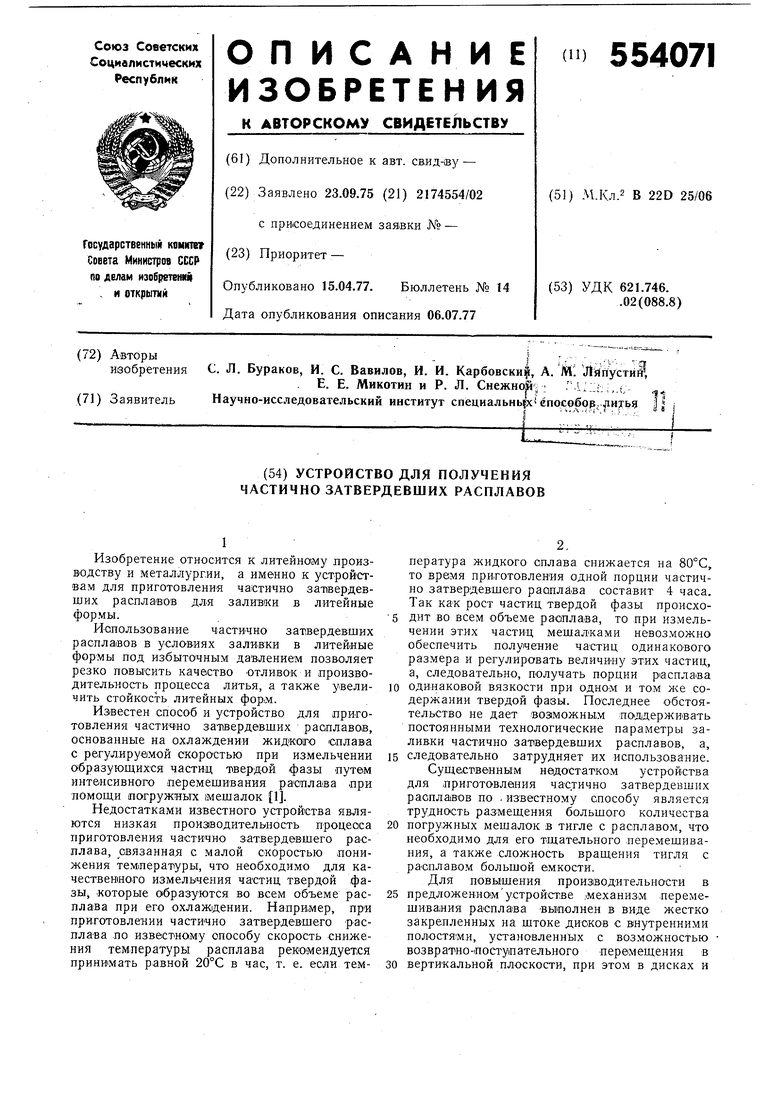

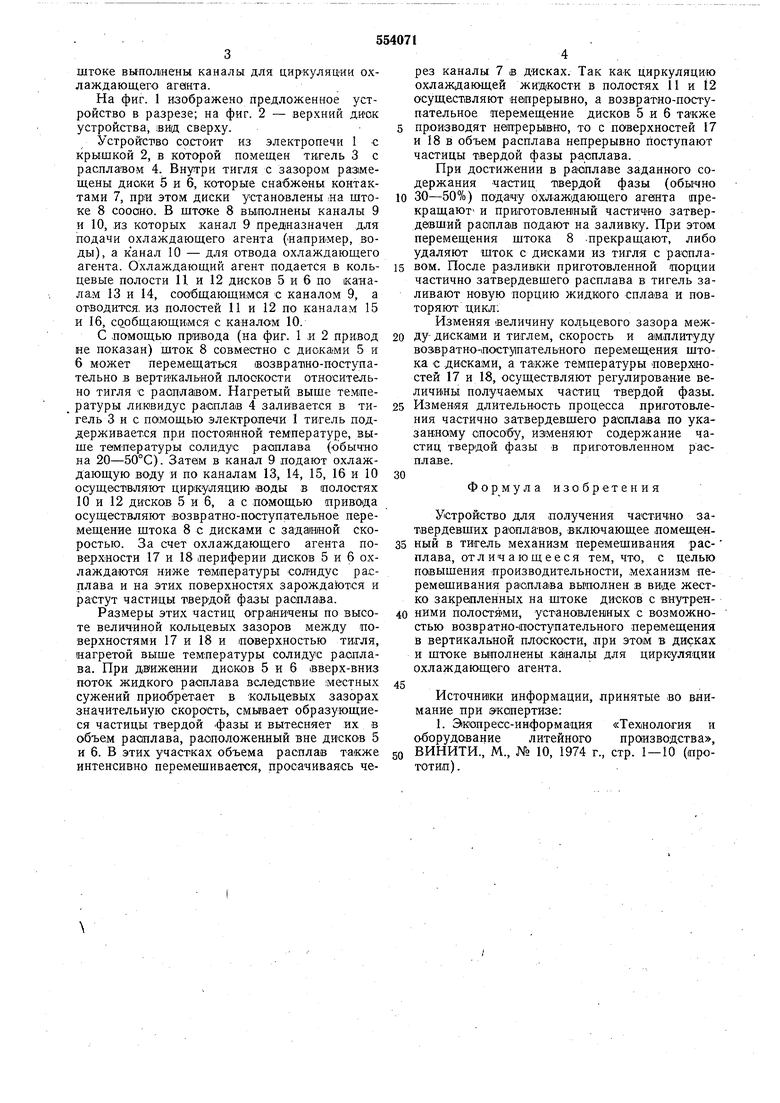

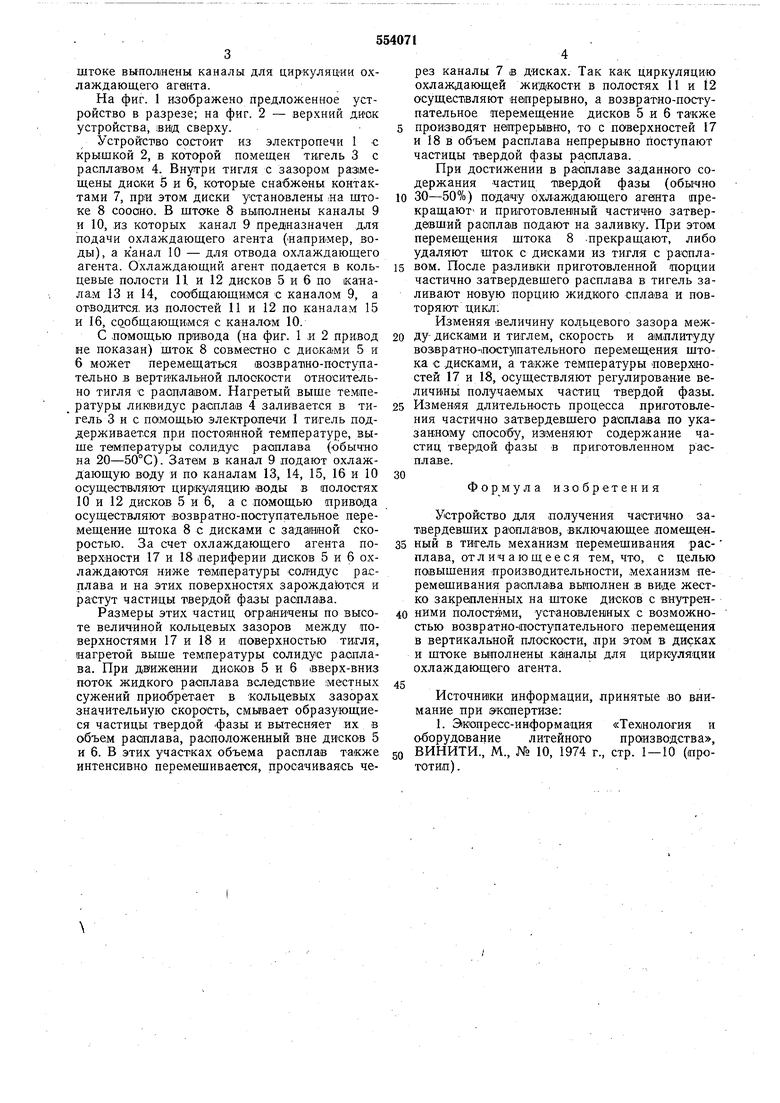

На фиг. 1 изображено предложенное устройство в разрезе; на фиг. 2 - верхний диск устройства, 1ВИ(Д сверху.

Устройство состоит из электропечи 1 € крышкой 2, в которой помещен ти,гель 3 с расплавом 4. Внутри тигля с зазором размещены диски 5 и 6, которые снабжены контактами 7, при этом диски установлены ла штоке 8 сооано. В штоке 8 выполнены каналы 9 и 10, .из которых канал 9 предназначен для подачи охлаждающего агента {«алример, воды), а канал 10 - для отвода охлаждающего агента. Охлаждающий агент подается в кольцевые полости 11. и 12 дисков 5 и 6 по каналам 13 и 14, сообщающимся с каналом 9, а отводится, из полостей 11 и 12 по каналам 15 и 16, сообщающимся с каналом 10.

С ломощью привода (на фиг. 1 и 2 привод не показан) щток 8 совместно с дисками 5 и 6 может перемещаться (возвратно-поступательно в вертикальной .плоскости относительно тигля С расплавом. Нагретый выще тем,пературы ли.к видус расплав 4 заливается в тигель 3 и с помощью электропечи 1 тигель поддерживается пр.и постоянной температуре, выше температуры солидус расплава (обычно на 20-50°С). Затем в канал 9 подают охлаждающую воду и по каналам 13, 14, 15, 16 и 10 осуществляют циркуляцию воды в полостях 10 и 12 дисков 5 и 6, ас помощью привода осуществляют возвратно-поступательное перемещение штока 8 с дисками с зада|н(ной скоростью. За счет охлаждающего агента поверхности 17 и 18 периферии дисков 5 и 6 охлаждаются ниже температуры солидус расплава и на этих поверхностях зарождаются и растут частицы твердой фазы расплава.

Размеры этих частиц огра1НИчены по высоте величиной кольцевых зазоров между поверхностями 17 и 18 и поверхностью тигля, нагретой выше температуры солидус расплава. При днижании дисков 5 и 6 вверх-вниз поток жидкого расплава вследствие иместных сужений приобретает в кольцевых зазорах значительную скорость, смывает образующиеся частицы твердой фазы и вытесняет их в объем расплава, расположенный вне дисков 5 и 6. В этих участках объема расплав также интенсивно перемещивается, просачиваясь через каналы 7 в дисках. Так как циркуляцию охлаждающей жиджости в полостях 11 и 12 осуществляют непрерывно, а возвратно-поступательное перемещение дисков 5 и 6 также

производят непрерывно, то с паверхностей 17 и 18 в объем расплава непрерывно поступают частицы твердой фазы расплава.

При достижении в расплаве заданного содержания частиц твердой фазы (обычно

30-50%) подачу охл аждающего агента ерекращают- и приготовленный частично затвердевший раапла1В подают на заливку. При этом перемещения щтока 8 -прекращают, либо удаляют шток с дисками из тигля с расплавом. После разливки приготовленной порции частично затвердевшего расплава в тигель заливают новую порцию жидкого сплава и повторяют цикл:

Изменяя величину кольцевого зазора между дисками и тиглем, скорость и амплитуду возвратно-поступательного перемещения штока с .дисками, а также температуры поверх ностей 17 и 18, осуществляют регулирование величилы получаемых частиц твердой фазы.

Изменяя длительность процесса приготовления частично затвердевшего расплава по указанному способу, изменяют содержание частиц твердой фазы в приготовленном расплаве.

Формула изобретения

Устройство для получения частично затвердевших расплавов, включающее помещенный в тигель механизм перемешивания расплава, отличающееся тем, что, с целью повышения производительности, механизм перемешивания расплава выполнен в виде жестко закрепленных на штоке дисков с внутренними полостями, установленных с возможностью возвратно-поступательного перемещения в вертикальной плоскости, при этом в дисках и штоке выполнены каналы для циркуляции охлаждающего агента.

Источни1ки информации, принятые во внимание при экспертизе:

1. Зкопресс-информация «Тех/нология и оборудование литейного производства, ВИНИТИ., М., № 10, 1974 г., стр. 1 - 10 (прототип).

17 10

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для литья частично затвердевших сплавов | 1975 |

|

SU535134A1 |

| Устройство для получения и дозированной выдачи частично затвердевших расплавов | 1978 |

|

SU732073A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2123909C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 2007 |

|

RU2328359C1 |

| Устройство для литья под низким давлением | 1990 |

|

SU1726118A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 2007 |

|

RU2344017C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ВЫЖИМАНИЕМ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1990 |

|

RU2048253C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ, ПО МЕНЬШЕЙ МЕРЕ, ОДНОГО СВОЙСТВА РАСПЛАВЛЕННОГО ИЛИ ПОЛУРАСПЛАВЛЕНОГО МАТЕРИАЛА И ОБРАБОТКИ РАСПЛАВЛЕННОГО ИЛИ ПОЛУРАСПЛАВЛЕННОГО МАТЕРИАЛА | 2008 |

|

RU2497059C2 |

| Способ изготовления тел вращения методом послойной кристаллизации и установка для его осуществления | 1989 |

|

SU1701752A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК | 2006 |

|

RU2323802C9 |

Авторы

Даты

1977-04-15—Публикация

1975-09-23—Подача