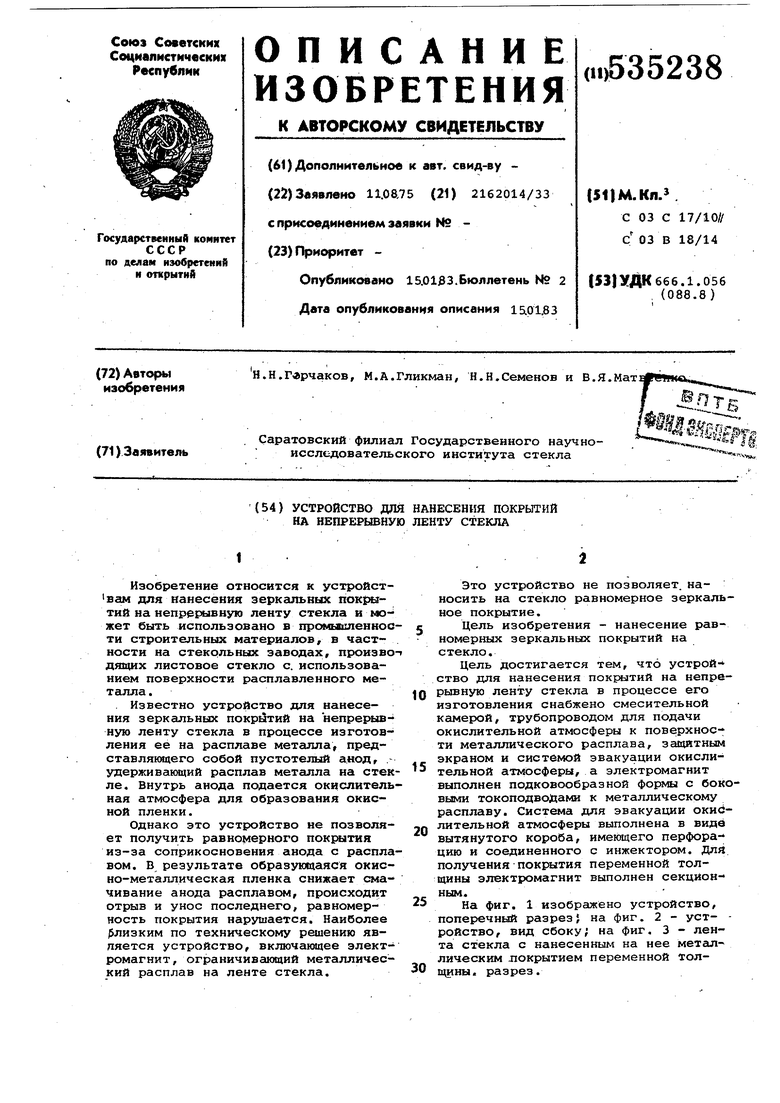

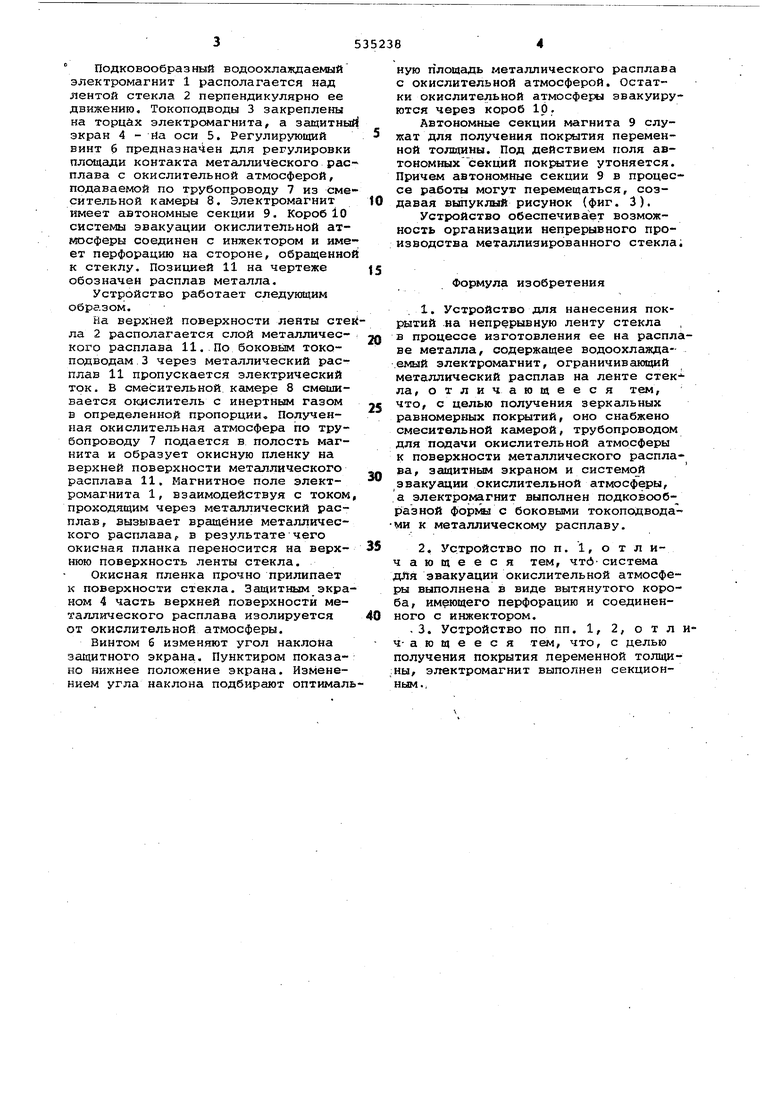

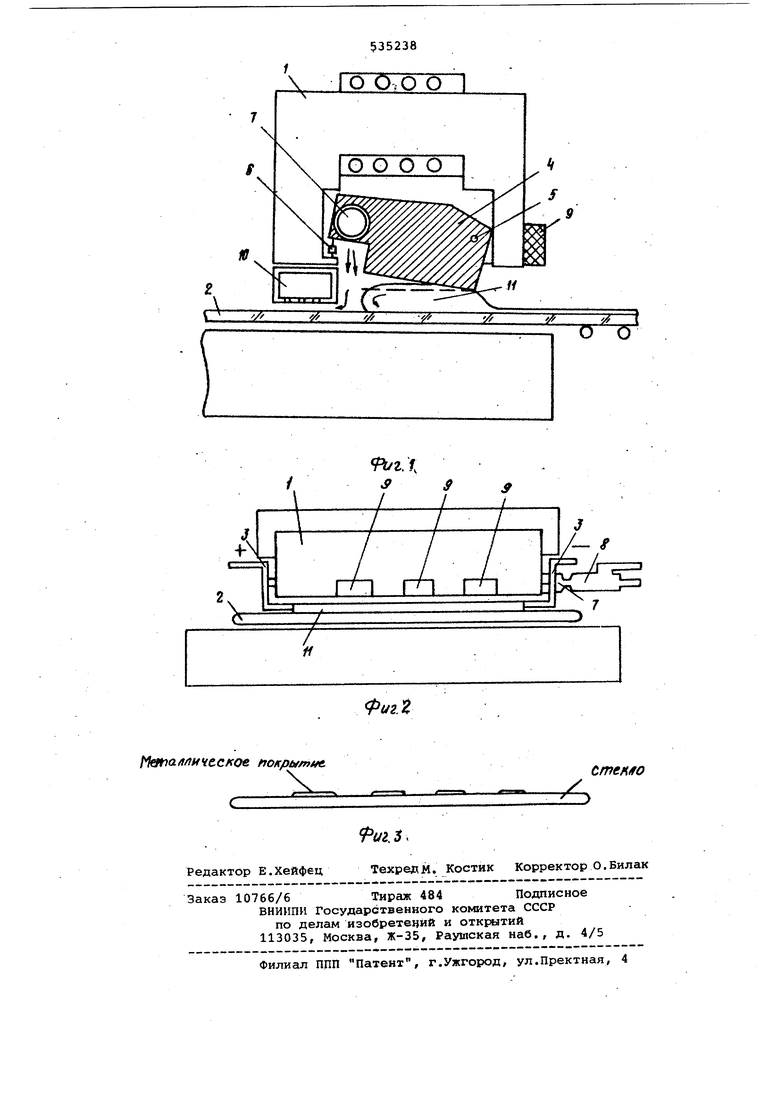

Изобретение относится к устройствам для нанесения зеркальных покрытий на непрерывную ленту стекла и может быть использовано в промынленнос ти строительных материалов, в частности на стекольных заводах, произво дящих листовое стекло с. использованием поверхности расплавленного металла . . Известно устройство для нанесения зеркальных покрытий на непрерывную ленту стекла в процессе изготовления ее на расплаве металла, представляющего собой пустотелый анод, . удерживающий расплав металла на стек ле. Внутрь анода подается окислитель ная атмосфера для образования окисной пленки. Однако это устройство не позволяет получить равномерного пок1Ж1ТИя из-за соприкосновения анода с распла вом. В результате образующаяся окисно-металлическая пленка снижает смачивание анода расплавом, происходит отрыв и унос последнего, равномерность покрытия нарушается. Наиболее близким по техническому решению является устройство, включающее злектромагнит, ограничивающий металлический расплав на ленте стекла. Это устройство не позволяет, наносить на стекло равномерное зеркальное покрытие. Цель изобретения - нанесение равномерных зеркальных покрытий на стекло. Цель достигается тем, что устройство для нанесения ПОКЕЛЛТИЙ на непрерывную ленту стекла в процессе его изготовления снабжено смесительной камерой, трубопроводом для подачи окислительной атмосферы к поверхности металлического расплава, защитным экраном и системой эвакуации окислительной атмосферы, а электромагнит выполнен подковообразной формы с боковыми токоподвоДами к металлическому расплаву. Система для эвакуации окислительной атмосферы выполнена в виде вытянутого короба, имеющего перфорацию и соединенного с инжектором. Для получения покрытия переменной толщины электромагнит выполнен секционным. На фиг. 1 изображено устройство, поперечный разрез} на фиг. 2 - уст- ройство, вид сбоку; на фиг. 3 - лента стекла с нанесенным на нее металлическим локрытием переменной толщины, разрез. Подковообразный водоохлаждаемый электромагнит 1 располагается над лентой стекла 2 перпендикулярно ее движению. Токоподводы 3 закреплены на торцйх электромагнита, а защитны экран 4 - йа оси 5. Регулирующий винт 6 предназначен для регулировки площади контакта металлического рас плава с окислительной атмосферой, подаваемой по трубопроводу 7 из сме сительной камеры 8, Электромагнит имеет автономные секции 9. Короб 10 системы эвакуации окислительной атмосферы соединен с инжектором и име ет перфорацию на стороне, обращенно к стеклу. Позицией 11 на чертеже обозначен расплав металла. Устройство работает следующим образом. На верхней поверхности ленты CTe ла 2 располагается слой металлического расплава 11..По боковьм токоподводам.3 через металлический расплав 11 пропускается электрический ток. В смесительной Kc№iepe 8 смешивается окислитель с инертным газом в определенной пропорции Полученная окислительная атмосфера по трубопроводу 7 подается в полость магнита и образует окисную пленку на верхней поверхности металлического расплава 11. Магнитное поле электромагнита 1, взаимодействуя с током проходящим через металлический расплав, вызывает вращение металлического расплавар в результате чего окисная планка переносится на верхнюю поверхность ленты стекла. Окисная пленка прочно прилипает к поверхности стекла. Защитным экра ном 4 часть верхней поверхности металлического расплава изолируется от окислительной атмосферы. Винтом 6 изменяют угол наклона защитного экрана. Пунктиром показано нижнее положение экрана. Изменением угла наклона подбирают оптимал ную Т1лощадь металлического расплава с окислительной атмосферой. Остатки окислительной атмосферы эвакуируются через короб 10. Автономные секции магнита 9 служат для получения покрытия переменной толщины. Под действием поля автономных секций покрытие утоняется. Причем автономные секции 9 в процессе работы могут перемещаться, создавая выпуклый рисунок (фиг. 3). Устройство обеспечивает возможность организации непрерывного производства металлизированного стекла; Формула изобретения .1. Устройство для нанесения покрытий .на непрерывную ленту стекла в процессе изготовления ее на расплаве металла, содержащее водоохлажда.емый электромагнит, ограничивающий металлический расплав на ленте стекла, отличающееся тем, что, с целью получения зеркальных равномерных покрытяЛ, оно снабжено смесительной камерой, трубопроводом для подачи окислительной атмосферы к поверхности металлического расплава, защитным экраном и системой эвакуации окислительной атмосферы, а электромагнит выполнен подковообразной форлвл с боковыми токопоДводами к металлическому расплаву. 2, Устройство по п. 1, о т л ичающееся тем, чтд-система Лгя эвакуации окислительной атмосферы выполнена в виде вытянутого короба, имеющего перфорацию и соединенного с инжектором. .3. Устройство по пп. 1, 2, о т л ич-ающееся тем, что, с целью получения покрытия переменной толщины, электромагнит выполнен секционным.,

Л ГоО.оо I

7

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки листового стекла | 1972 |

|

SU480664A1 |

| Расплав для нанесения окисных покрытий | 1975 |

|

SU550459A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МАГНИЕВЫХ СПЛАВОВ ГАЗАМИ ПРИ БЕСФЛЮСОВОМ ПРИГОТОВЛЕНИИ | 2000 |

|

RU2173722C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩЕГО УЗЛА ДЛЯ СОРБЦИОННОГО РАФИНИРОВАНИЯ МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ | 1988 |

|

SU1644498A1 |

| УСТРОЙСТВО ДЛЯ УЛАВЛИВАНИЯ РАСПЛАВЛЕННЫХ МАТЕРИАЛОВ ИЗ ЯДЕРНОГО РЕАКТОРА | 1999 |

|

RU2164043C1 |

| СПОСОБ ФОРМОВАНИЯ ПОЛИРОВАННОГО СТЕКЛА НА НЕСВОБОДНОЙ ЖИДКОПЛЕНОЧНОЙ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 1993 |

|

RU2123981C1 |

| Плавильный сосуд для получения волокна из термопластичного материала | 1981 |

|

SU975612A1 |

| Способ металлизации неметаллических материалов | 1982 |

|

SU1121252A1 |

| ЗЕРКАЛО И СПОСОБ ФОРМИРОВАНИЯ ЕГО ЗАЩИТНОГО ПОКРЫТИЯ | 1992 |

|

RU2025749C1 |

| Анод электролизера для получения алюминия из расплавленных электролитов | 1974 |

|

SU708999A3 |

Авторы

Даты

1983-01-15—Публикация

1975-08-11—Подача