Изобретение относится к области получения металлических покрытий на неметаллических материалах и мож быть использовано в электронной промышленности при изготовлении по лупроводниковых приборов, интеграл ных схем, в частности для локально металлизации деталей, изготовленны из керамики, феррита и других неме таллических материалов. Известен способ металлизации ке рамики из стекла в вакууме, состоя щий в нанесении слоя титанового по рогака на поверхность керамики, раз мещения на этом слое навески из легкоплавкого металла или сплава,; последующего нагрева до ЗЗО-бОО С, выдержки при этой температуре и охлаждения до комнатной температуры. В данном случае расплав легкоплавкого металла (Sn, In и др.) пропитывает слой титанового порошка и смачивает поверхность керамики из-за большого химического средства титана к кислороду Cl3Недостатками этого способа являются большая трудоемкость и длительность процесса, необходимость наличия вакуумных печей, низкая производительность процесса, а так же неконтролируемое растекание легкоплавкого расплава. Известен способ металлизации алюмооксидной керамики на воздухе путем нанесения на поверхность керамики слоя порошка окиси меди и последующего расплавления на ней навески серебра. Расплав серебра смачивает керамику из-за наличия в расплаве межфазноактивного компонента - кислорода Существенным недостатком такого способа является необходимость при менения дорогостоящего металла, т.е. серебра. Известен способ металлизации материалов путем погружения в металлический расплав, например в расплав алюминия СЗ J. Недостатком известного способа является очень высокая температура расплава. Так, для металлизации алюмооксидной кераГШки температура распла ва алктминия должна превьшать 1000ПОО С, что обусловлено высокой те пературой (более 1000°С) смачивани расплавом алюминия алюмооксидной керамики и наличием плотной окисной пленки поверхности расплава алюминия. Данный способ также неприемлем в тех случаях, когда необходимо нанести локальную металлизацию. Известен также способ металлизации материалов, в том числе и неметаллических (стекла, керамики), путем натирания поверхности металлическим расплавом на воздухе. В этом случае применяются легкоплавкие сплавы систем Sn-In, Pb-In, а натирание осуществляют с помощью вращающегося металлического диска или низкочастотного или ультразвукового вибратора, осуществляющего :возаратно-поступательные перемещения инструмента С ЗНедостатком указанного способа металлизации, который используется в основном для подготовки поверхности к пайке, является низкая адгезия металлического покрытия к поверхности неметаллического материала, например алюмооксидной керамики, что обусловлено слабьм химическим средством легкоплавких металлов (РЬ, Sn, In) к кислороду. Кроме того, покрытие из таких металлов или их сплавов обладает низкой коррозионной стойкостью. Наиболее близким к изобретению является способ металлизации неметаллических материалов, например стекла или керамики, путем натирания их поверхности стержнем из сплава, содержащего алюминий и до 12% компонента из группы сурма, кремний, цинк Г6. Способ прост, удобен в употреблении, однако адгезия получаемого покрытия к поверхности подложки недостаточна. Целью изобретения является повышение адгезии . Поставленная цель достигается тем, что согласно способу металлизации неметаллических материалов путем на- тирания их поверхности сплавом на основе алюминия или силумина, в состав сплава дпя покрытия дополнительно вводят более 30Z германия, а нанесение покрытия осуществляют расплавом при АЗО-ЗОО с. Сущность изобретения состоит в том, что обнаружено свойство жидких автоматических сплавов алюми- .

3

ния с германием и кремнием хорошо смачивать поверхность различных неметаллических материалов при натирании на воздухе или в среде защитных газов, например в атмосфере азота,при 450 С и выше. Применение защитных газов, в частности азота, который обдувает деталь из неметаллического материала, вызвано в ряде случаев наличием на детали из неметаллического материала других ранее нанесенных металлических покрытий, окисление которых не допускается.

Прочность сцепления покрытия, состоящего из сплавов алюминия с германием и кремнием, с поверхностью неметаллического материала очень высокая.

Обнаруженное свойство орошей смачиваемости алюмооксидной керамики и других неметаллических материалов расплавами Al-Ge или

l-Ge-Si и высокой адгезии металли

чёского покрытия к поверхности не.металлического материала после кристаллизации расцлава,содержащего А1, Si, Ge, по-видимому, обусловлено большим химическим средством алюми ния к кислороду и высокой термодинамической активностью алюминия в эвтектических сплавах с германием и кремнием. Кроме того, сами по себе германий и кремний также являются адгезионно-активными элементами по отношению к различным неметаллическим материалам. Образованию прочности сцепления покрытий из сплавов Al-Ge, Al-Ge-Si с поверхностью неметаллического материала способствует также и то, что в процессе натирания металлического расплава окиная пленка на поверхности расплава разрушается и удаляется из зоны контакта расплава с твердым неметаллическим материалом.

С другой стороны, высокая адгези металлических покрытий может быть обусловлена и наличием в расплаве кислорода, который является высоко адгезионно-активным компонентом при смачивании окислов жидкими металлам

Применение для металлизации различньк по составу сплавов алюминия с германием (кремнием) вызвано не,обходимостью получать металлические покрытия с различными физическими свойствами.. Так, использование спла12524

ва алюминий - германий - кремний по сравнению со сплавом алюминий - германий позволяет повысить пластичность металлического покрытия, а также ра5 бочую температуру покрытия на 50ЮО С.

Пример 1. Проводят металлизацию полированных подложек из поликора, феррита ФГ-140| сапЛира, кар0 бида кремния путем натирания жидким сплавом алюминий-германий (Ge 54 вес.%, А1 46 вес.%) при 450 С. Натирание осутдествляют вручную на воздухе или под струей азота

5 посредством круговых или возвратнопоступательных перемещений инструмента.

Время металлизации путем натирания зависит от общей площади ме0 таллизации. Так, локальное нанесение металлизации на площадку размером 10 X 10 мм осуществляют в течение нескольких секунд.

После металлизации подложек.оп5 ределяют прочность сцепления металлического покрытия с поверхностью неметаллической подложки путем среза. Прочность сцепления покрытия из сплава Al-Ge с поверхноQ стью поликора или сапфира не менее 5,5 кгс/мм, а для некоторых образцов превышает 8-10 кгс/мм. Прочность сцепления покрытия из сплава Al-Ge с поверхностью полированного феррита больше 6-6.; 5 кгс/мм . 3 то же время прочность, сцепления покрытия из сплавов Sn-In, Pb-Sn с поверхностью поликора в известном способе значительно ниже, а именно 0,56 кгс/мм, для

Q феррита 0,61 кгс/мм.

Пример 2. Аналогичным образом осуществляют металлизацию пластинок из поликора посредством тройного сплава A1-Ge-Si (Si 4 вес.%, Ge 30 Бес.%, А1 остальное). Натирание осуществляют при . Время натирания пластинки размером 10x10 мм не более 5-8 с. Прочность сцепления покрытия с поликоровой пластинкой 0/

также достаточно высокая (не менее

4 кгс/мм, а для отдельных образцов до Юкгс/ммМ.

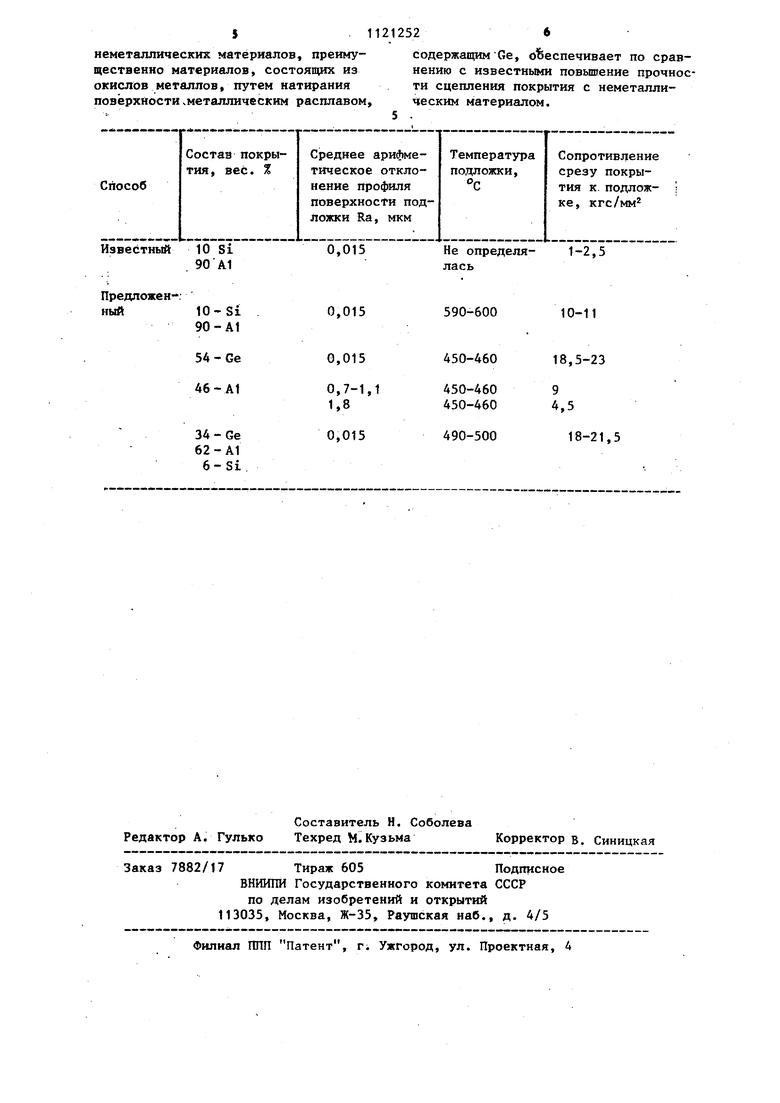

В таблице приведены данные по ад5 гезии покрытия к подложке в зависимости от состава используемых сплавог

Таким образом, использовар)ис предлагаемого способа металличлцни

511212526

неметаллических материалов прайму- содержащимGe, о1&еспечивает по сравщественно материалов, состоящих из окислов металлов, путем натирания

поверхности.металлическим расплавом

нению с известными повышение прочности сцепления покрытия с неметаллическим материалом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для металлизации керамики | 2022 |

|

RU2803271C1 |

| Способ подготовки поверхности подложки из алюмонитридной керамики под тонкоплёночную металлизацию | 2019 |

|

RU2724291C1 |

| Способ металлизации керамики | 1979 |

|

SU833884A1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ КЕРАМИЧЕСКИХ ПОДЛОЖЕК | 2023 |

|

RU2819952C1 |

| Носитель катализатора на металлической основе | 2017 |

|

RU2680144C1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2017 |

|

RU2665939C1 |

| Способ металлизации керамики под пайку | 2017 |

|

RU2687598C1 |

| ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ ДЛЯ ОЧИСТКИ РАСПЛАВЛЕННЫХ МЕТАЛЛОВ И СПЛАВОВ | 1993 |

|

RU2043782C1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ КЕРАМИКИ | 2019 |

|

RU2803161C2 |

| Способ неповреждающего поверхностного монтажа кристаллов кремния и кристаллов типа А3В5 методом использования СВС-фольги, нанесенной в форме металлизирующего многослойного наноструктурированного покрытия на поверхности этих кристаллов | 2020 |

|

RU2753171C1 |

СПОСОБ МЕТАЛЛИЗАЦИИ НЕМЕТАЛЛИЧЕСКИХ Т- АТЕРИАПОВ путем натирания их поверхности сплавом на основе алюминия или силумина, о т л и ч аю щ и и с я тем, что, с целью .повышения адгезии, в состав сплава для покрытия дополнительно вводят более 30% германия, a нанесение покрытия осуществляют расплавом при . 450-500 0..

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Журавлев B.C | |||

| и др | |||

| Смачиваемость оксидных материалов низкотемпературньми припоями, содержащими присадки межфазноактивных элементов | |||

| - Сварочное производство, 1972, № 2, с | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Материалы на основе Ag-Al Og | |||

| - В сб.: Жаропрочные и коррозионностойкие металлокерамические материалы, М., Оборонгиз, 1959, с | |||

| Питательное приспособление к трепальной машине для лубовых растений | 1923 |

|

SU343A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Жуков А.П | |||

| Основы металловедения и теории коррозии | |||

| М., Высшая школа, 1978, с | |||

| Прибор для запора стрелок | 1921 |

|

SU167A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| и др | |||

| Пайка и металлизация | |||

| .сверхтвердых инструментальных материалов | |||

| Киев, Наукова думка, 1977, с | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Пайка металлов, М., Машгиз, 1959, с | |||

| Орнито-геликоптер | 1919 |

|

SU442A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Устройство станционной централизации и блокировочной сигнализации | 1915 |

|

SU1971A1 |

Авторы

Даты

1984-10-30—Публикация

1982-04-20—Подача