Изобретение относится к химико-термической обработке, в частности к электролизному борированию.

Известны электролиты для диффузионного насыщения поверхности металлов и сплавов бором на основе буры 1.

Недостатком таких электролитов является то, что на поверхности стальных изделий образуется наряду с низкобористой фазой и высокобористая фаза, которая обладает хотя и более высокой твердостью, но вследствие возникновения больших отрицательных напряжений меньшей устойчивостью к удару.

Наиболее близким к предложенному электролиту по составу и достигаемому эффекту является электролит на основе буры, содержаший пятиокись тантала 2.

Однако известный электролит не обеспечивает достаточного сопротивления динамическим нагрузкам.

Для повышения стойкости диффузионного

слоя к динамическим нагрузкам предлагаемый электролит дополнительно содержит гептафторотанталат калия при следуюш,ем соотношении компонентов (вес. %):

Пятиокись тантала3-10

Гептафторотанталат калия 5-15 БураОстальное

При введении гептафторотанталата калия в электролит увеличивается его электропроводность, выход элементов по току, рассеиваюшаяся способность. При электролизе предлагаемого электролита формируются слои с меньшим количеством дефектов, следовательно, с большим сопротивлением динамическим нагрузкам.

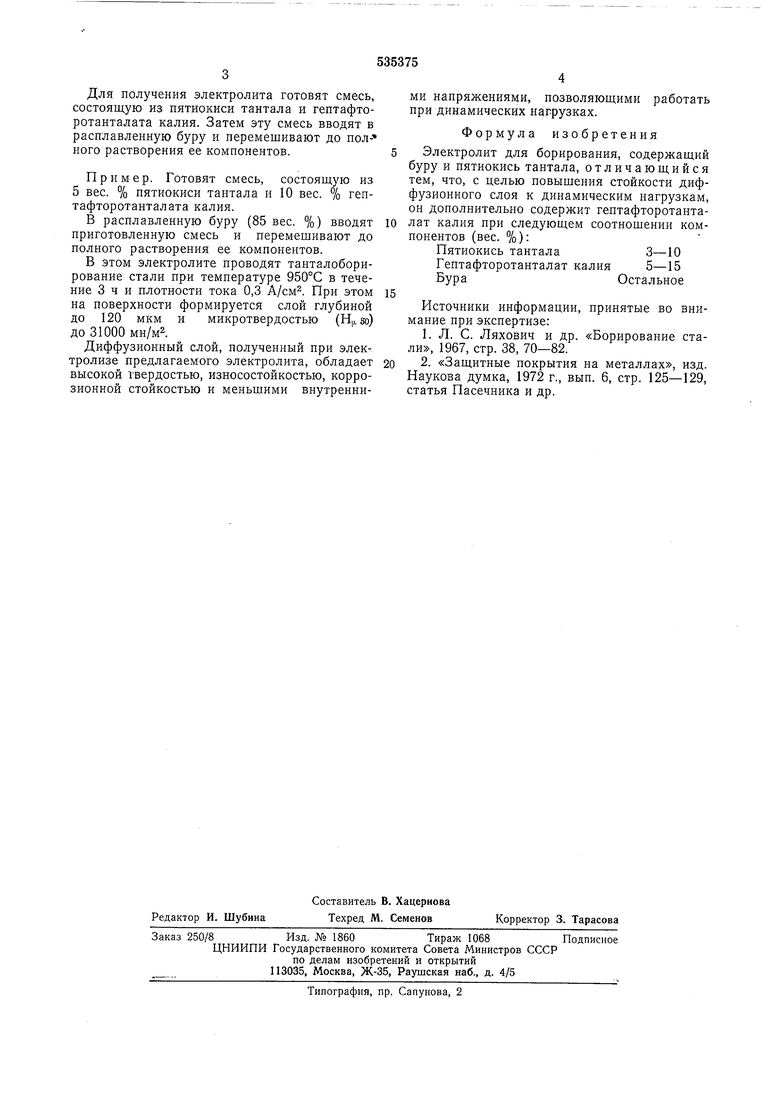

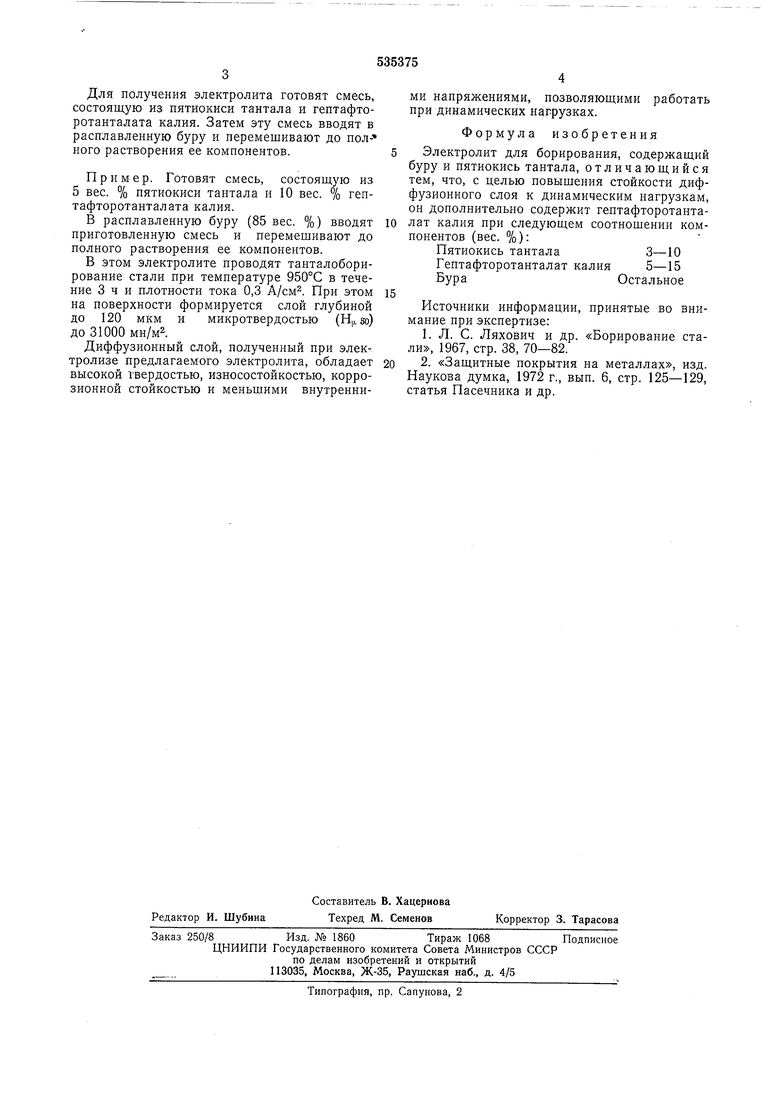

Данные испытания стали 45 с диффузионными покрытиями из предлагаемого и известного электролитов приведены в таблице, где показано влияние динамических нагрузок на разрушение слоев при коэффициенте динамичности ,5.

Для получения электролита готовят смесь, состоящую из пятиокиси тантала и гептафторотанталата калия. Затем эту смесь вводят в расплавленную буру и перемешивают до полкого растворения ее компонентов.

Пример. Готовят смесь, состоящую из 5 вес. % пятиокиси таптала и 10 вес. % гептафторотанталата калия.

В расплавленную буру (85 вес. %) вводят приготовленную смесь и перемешивают до полного растворения ее компонентов.

В этом электролите проводят танталоборирование стали при температуре 950°С в течение 3 ч и плотности тока 0,3 А/см. При этом на поверхности формируется слой глубиной до 120 мкм и микротвердостью () до 31000 мн/м2.

Диффузионный слой, полученный при электролизе предлагаемого электролита, обладает высокой твердостью, износостойкостью, коррозионной стойкостью и меньшими внутренниМИ напряжениями, позволяющими работать при динамических нагрузках.

Формула изобретения

Электролит для борирования, содержащий буру и пятиокись тантала, отличающийся тем, что, с целью повышения стойкости диффузионного слоя к динамическим нагрузкам, он дополнительно содержит гептафторотанталат калия при следующем соотношении компонентов (вес. %):

Пятиокись тантала3-10

Гептафторотанталат калия 5-15 БураОстальное

Источники информации, принятые во внимание при экспертизе:

1.Л. С. Ляхович и др. «Борирование стали, 1967, стр. 38, 70-82.

2.«Защитные покрытия на металлах, изд. Наукова думка, 1972 г., вып. 6, стр. 125-129, статья Пасечника и др.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электролизного борирования стальных деталей | 1982 |

|

SU1046339A1 |

| Электролит для борирования | 1975 |

|

SU535374A1 |

| Электролит для бороцирконирования | 1975 |

|

SU529261A1 |

| Способ электролизного борирования стальных изделий | 1990 |

|

SU1763518A1 |

| Электролит для боротитанирования стальных изделий | 1981 |

|

SU985143A1 |

| Электролит для комплексной химико-термической обработки стальных изделий | 1980 |

|

SU907084A1 |

| Способ электролизного борирования | 1977 |

|

SU637462A1 |

| Среда для электролизного борохромирования стальных деталей | 1978 |

|

SU771189A1 |

| Расплав для низкотемпературного электролизного борирования | 1980 |

|

SU931798A1 |

| Электролит для бороцирконирования | 1982 |

|

SU1047992A1 |

Авторы

Даты

1976-11-15—Публикация

1975-01-13—Подача