(54) ЭЛЕКТРОЛИТ ДЛЯ БОРОТИТАКИРОВАНИЯ СТАЛЬНЫХ

ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Электролит для бороцирконирования | 1982 |

|

SU1047992A1 |

| Способ борирования стальных изделий | 1987 |

|

SU1578227A1 |

| Состав для электролизного боромеднения стальных изделий | 1981 |

|

SU977515A1 |

| Среда для электролизного борохромирования стальных деталей | 1978 |

|

SU771189A1 |

| Электролит для комплексной химико-термической обработки стальных изделий | 1980 |

|

SU907084A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКО- И УЛЬТРАДИСПЕРСНЫХ ЛЕГИРОВАННЫХ ПОРОШКОВ МЕТАЛЛОВ | 2003 |

|

RU2296649C2 |

| СПОСОБ И СОСТАВ ДЛЯ БОРОХРОМИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ В ПСЕВДООЖИЖЕННОМ СЛОЕ | 1996 |

|

RU2157859C2 |

| СПОСОБ ЭЛЕКТРОЛИЗА КРИОЛИТОГЛИНОЗЕМНЫХ РАСПЛАВОВ С ПРИМЕНЕНИЕМ ТВЕРДЫХ КАТОДОВ | 2019 |

|

RU2716569C1 |

| Состав для жидкостного борирования стальных изделий, преимущественно электролизного | 1990 |

|

SU1744144A1 |

| Способ химико-термической обработки | 1981 |

|

SU1006534A1 |

1

Изобретение относится к металлургии, в частности к химико-технологической обработке металлов, и может быть прим&нено в качестве насыщающей среды для электролизного боротитанирования сталь ных изделий.

Известен состав для боротитанирования, в котором насыщение проводят из порощков титано-боросодержащих веществ с добавками активаторов l ю

Недостатком данного состава является относительно низкая cKopoiTb формирования боротитанированных диффузионных слоев, необходимость проводить насыщение из порошков в герметичных жаростой-, ких контейнерах с плавкими затворами при высоких температурах.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является состав для электролиз- 20 ного боротитанирования, состоящий из буры и окиси титана 2.

К недостаткам известного электролита относятся низкая жидкотекучесть, электропроводность н высокая температура плавления. Поэтому процесс диффузионного насыщения в этом электролите ведут при температурах более . Вследствие этого под слоем боридов образует ся крупнозернистая структура, ведущая к разупрочне гаю матрицы и С1гажению износостойкости под влиянием динамических нагрузок.

Цель изобретения - повыщение износостойкости обрабатываемых изделий при повышенных динамических нагрузках.

Поставленная цель достигается тем, что в известный электролит для боротитанирования стальных изделий, содержащий буру и окись титана, дополнительно вводят хлористый натрий и хлористый алюминий при следующем соотношении компонентов, мас.%:

Окись титана4-12

Хлористый алюминий 20-28 Хлористый натрий5-7

БураОстальное

При предлагаемом соотиошешги понентов хлористый алюминий и хлориогый натрий образуют эвтектику с температурой плавления 1О5 С. Вследствие этого чнижается температура плавления всего состава, уменьшается вязкость, увеличиваете электропроводность. Благодаря этому можно проводить диффузионное насыщение в предлагаемой среде при температурах на 100-150 С ниже, чем в известных. Это способствует формированию мелкозернистой переходной (диффузионной) зоны под слоем боридов, которые дополнительно легируют алюминием, что повышает износостойкость ди4фузионных покрытий при приложении к ним динамических нагрузок.

Для приготовления расплава в графитовый тигель загружают расчетное количество буры и после ее плавления вводят смесь хлористого натрия и хлористого алюминия. Смесь перемешивают и на зеркало расплава загружают окись

Предлагаемый

титана, перемешивают в доводят температуру до необходимой при диффузионном насыщении.

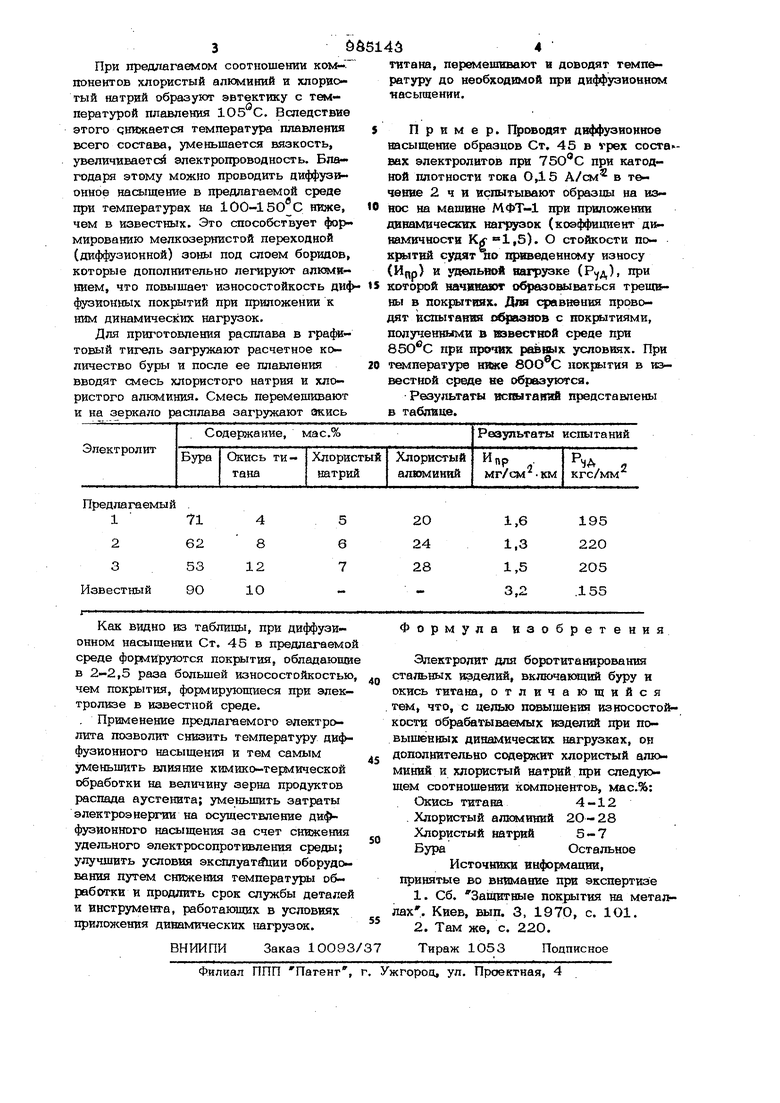

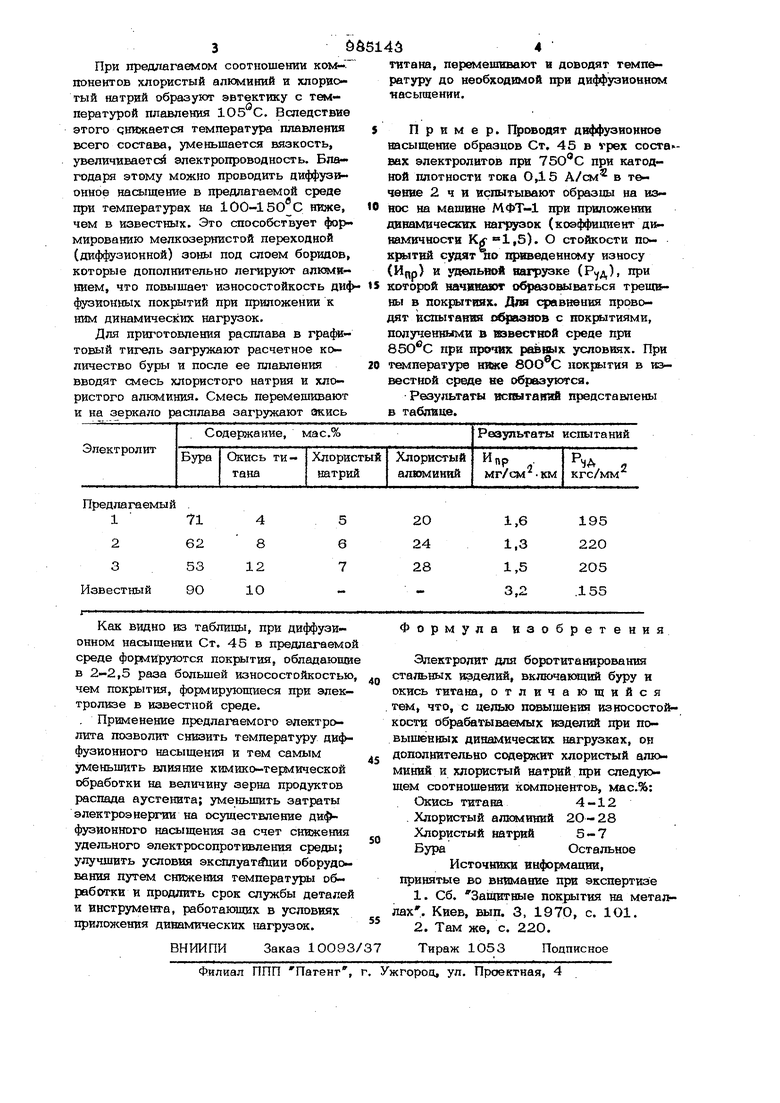

Пример. Проводят диффузионное насыщение образцов Ст. 45 в трех соста вах электролитов при при катодной плотности тока 0,15 А/см в т чевве 2 ч и испытывают образцы на износ на машине МФТ-1 при приложении динамических нагрузок (коэффициент динамичности Ktf 1,5). О стойкости пок|я 1тий судят по приведенному износу (Идр) и удель« й нагрузке (Руд), при

которой вачишиот образовываться трещины в покрытиях. Цая qpaвReния проводят испытанви а&1разаоъ с покрытиями, полученньши в твэвестной среде при при п{дачйх условю1х. При

температуре ншсе 8ОО®С покрытия в известной среде не образуются.

Результаты исяытавнй представлены в таблице.

Авторы

Даты

1982-12-30—Публикация

1981-07-17—Подача