1

Изобретение относится к технологии производства радиодеталей, а именно к конструктивному выполнению устройства для прессования деталей из порошковых материалов, например анодов 1конденсато,ров.

Известно устройство для прессования деталей из порошковых материалов, содержашее матрицу, верхний и нижний , механизмы перемещения пуансонов в. виде последовательно расположенных рычагов, механизм регулирования давления isepxHero пуансона, механизм регулир01вания нижнего пуансона, Снабженный червячной передачей, кулачковый распределительный вал и приводной механизм.

Однако такое выполнение механизма перемеш, пуансонов не позазоляет изменять в пшроких пределах закон движения пуансонов с бесступенчатой регулировкой величины хода пуаНСОНОВ при пресссаании и подпрессовке и усложняет регулироо ку.

Целью изобретения являсгся повышение производительности работы устройства и качества прессуемых деталей.

Для этого предлагаемое устройство снабжено размбш,енньши параллельно кулачковому распределительному валу дололиительиым валом, служащим для соосного расположения рычагов механизма перемещения нижнего пуансона, один из а оторых соединен с червяками механизма регулирования давления нижнего пуансона, взаимодействующего с червячными секторами, зак1репленными на свободных концах других рычагов, причем черВЯ1К.И установлены с возможностью изменения углового иоложения рычагов.

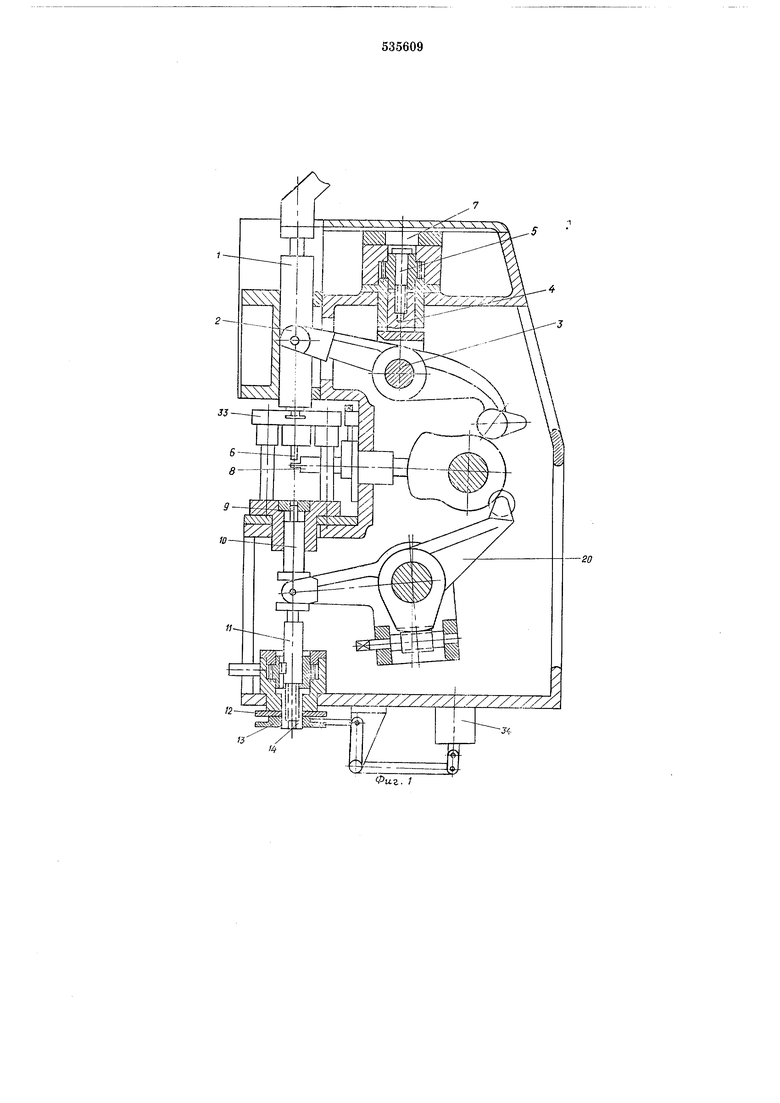

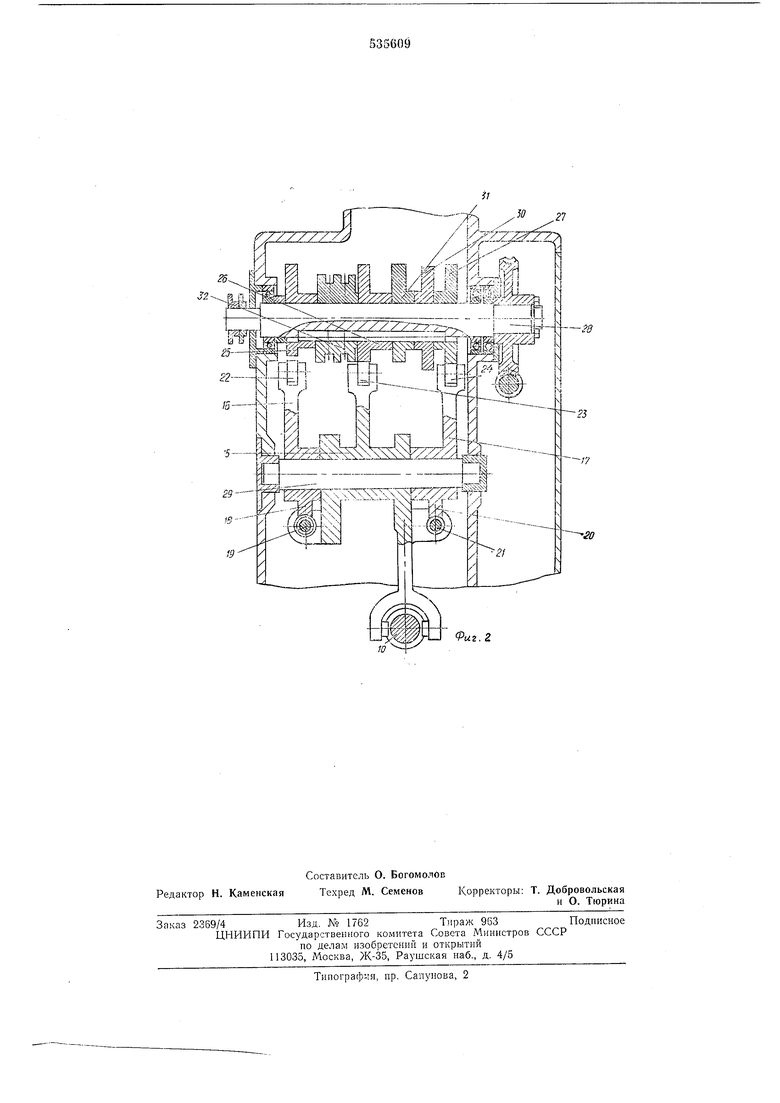

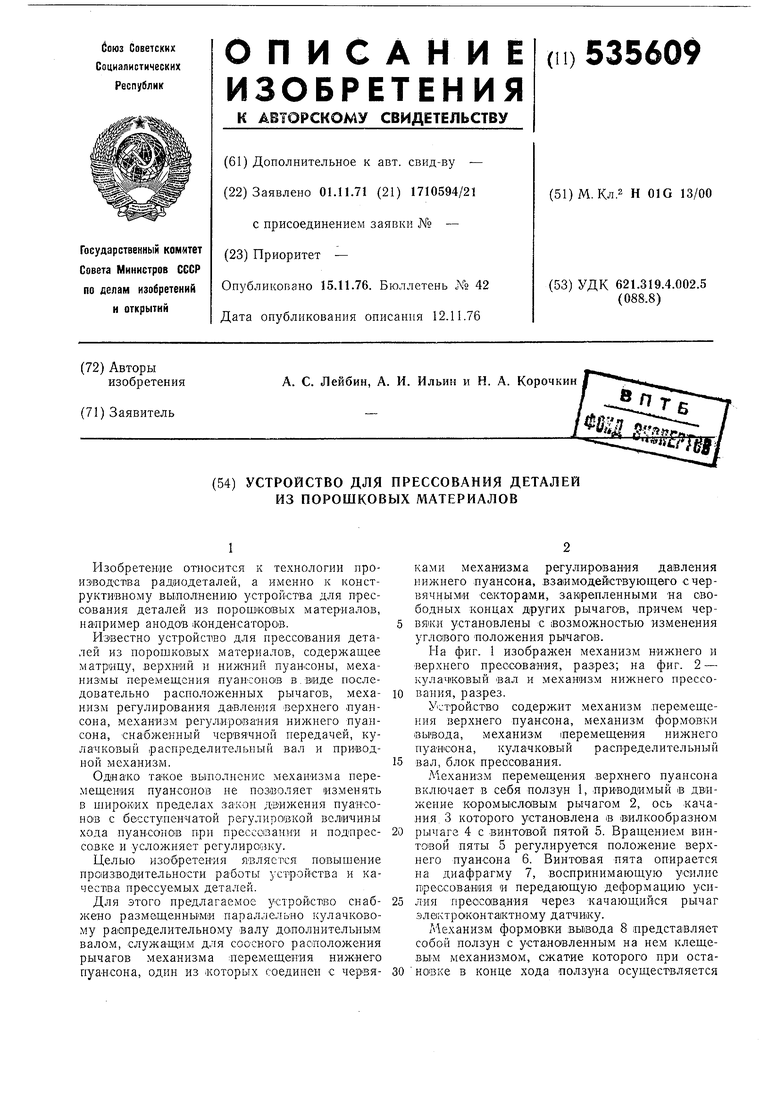

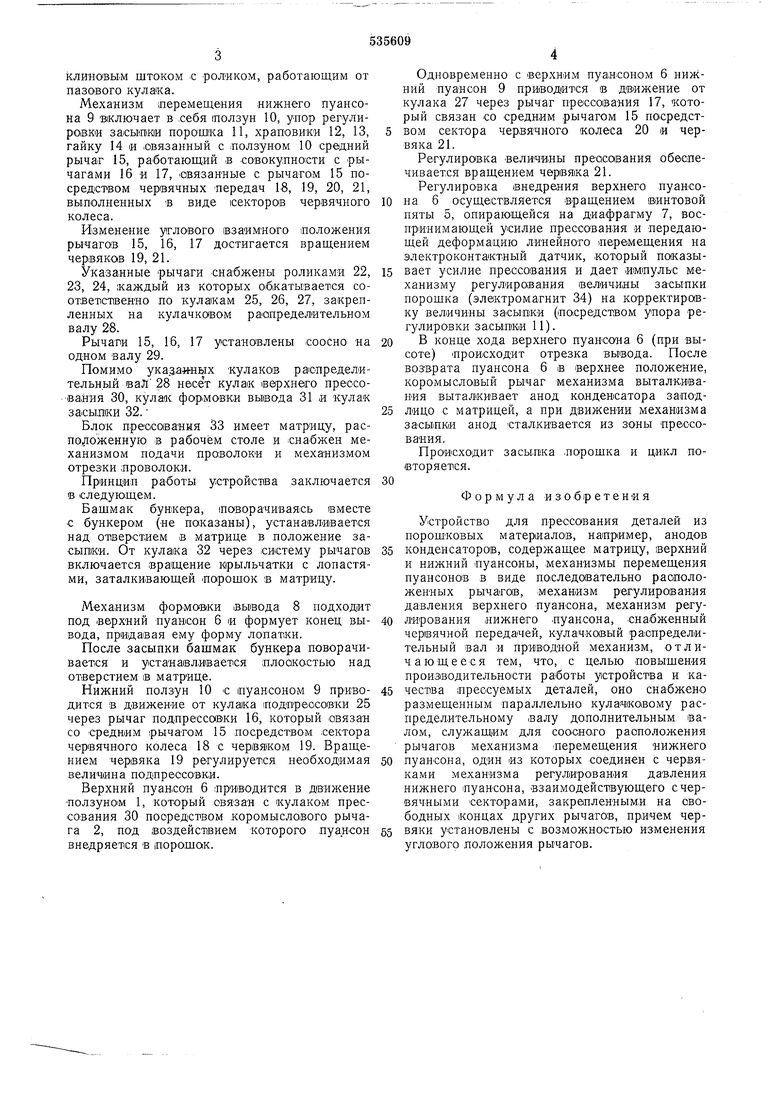

На фиг. I изображен механизм нижнего и верхнего прессования, разрез; на фиг. 2 - кулачковый вал и механизм нижнего прессования, разрез.

Устройство содержит механизм перемещения верхнего пуансона, механизм формовки вывода, механизм перемещения нижнего пуансона, кулачковый распределительный

вал, блок прессования.

Механизм перемещения верхнего пуансона включает в себя ползун 1, нриводимый в движение коромысловым рычагом 2, ось качания. 3 которого установлена в вилкообразном

рычаге 4 с винтовой пятой 5. Вращением винтовой пяты 5 регулируется положеиие верхнего пуансона 6. Винтовая пята опирается па диафрагму 7, воспринимающую усилие прессования и передающую деформацию усиЛИЯ прессова.ния через качающийся рычаг элактроконтактному датчику.

Механизм формовки вывода 8 1предста Вляет собой ползун с установленным на нем клещевым механизмом, сжатие которого при остановке в конце хода ползуна осуществляется

клиновы.м штоком с роликом, работающим от пазо-вого кулака.

Механизм оеремещения нижнего пуансона 9 включает в .себя ползун 10, унор регулировдаи saiCbiiniKiH норошаса 11, храповики 12, 13, гайку 14 и .связанный с ползуном 10 средний рычаг 15, работающий в .совокунноюти с рычагами 16 и 17, Связанные с рычагом 15 посредством червячных Передач 18, 19, 20, 21, вылолненных в виде юекторав червячного колеса.

Изменение углового взаимного положения рычаго В 15, 16, 17 достигается вращением червяков 19, 21.

Указанные рычаги -снабжены роликами 22, 23, 24, жаждый из которых обкатывается соответственно по кулажам 25, 26, 27, закрепленных на кулачковом раопределительном валу 28.

Рычали 15, 16, 17 установлены соосно на одном валу 29.

Помимо ука.з-аиных кулаков распределительный ваЛ28 несет кулак верхнего прессования 30, кулак формовки вывода 31 .и кулак засылки 32.

Блок прессования 33 имеет матрицу, распо,1оженную в рабочем столе и 1снабжен механизмом подачи проволоки и механизмом отрезки яроволок.и.

Принцип работы устроЙ1СТ1ва заключается в следующем.

Башмак бункера, шоворачиваясь вместе с бункером (не показаны), устанавливается над отверстием в матрице в положение засыпки. От кулака 32 через систему рычагов включается вращение К1рыльчатки с лопастями, заталкивающей порошок в матрицу.

Механизм формоВ(Ки вывода 8 подходит под верхний пуансон 6 и формует конец вывода, придавая ему форму лопатки.

После засыпки башмак бункера поворачивается и устанавливается плоакостью над отверстием в матрице.

Нижний ползун 10 с пуансоном 9 приводится в движение от кулака подпреосовки 25 через рычаг подпрессовки 16, который связан со средним рычагом 15 посредством сектора червячного колеса 18 с червяком 19. Вращением червяка 19 регулируется необходимая величина подпрессовки.

Верхний пуансон 6 (приводится в движение ползуном 1, который связан с кулаком прессования 30 посредством коромыслового рычага 2, под воздействием которого пуансон внедряется в ророщок.

Одновременно с верхним пуансоном 6 нижний пуансон 9 приводится в движение от кулака 27 через рычаг прессования 17, который связан со средним рычагом 15 пасредством сектора червячного колеса 20 и червяка 21.

Регулировка величины прессования обеспечивается вращением червяка 21. Регулировка внедрения верхнего пуансона 6 осуществляется вращением винтовой пяты 5, опирающейся на диафрагму 7, воспринимающей усилие прессования и передающей деформацию линейного перемещения на электроконтактный датчик, который показывает усилие прессования и дает импульс механизму регулирования величины засыпки порощка (электромагнит 34) на корректировку величины засыпки (посредством упора регулировки засылки 11).

В конце хода верхнего пуансона 6 (при высоте) происходит отрезка вывода. После возврата пуансона 6 в верхнее положение, коромысловый рычаг механизма выталкивания выталкивает анод конденсатора заподлицо с матрицей, а при движении механизма засыпки анод сталкивается из зоны прессования.

ПрОисходит засыпка .порошка и цикл повторяется.

Формула изобретения

Устройство для прессования деталей из порошковых материалов, например, анодов

конденсаторов, содержащее матрицу, верхний и нижний пуансоны, механизмы перемещения пуансонов в виде последовательно расположенных рычагов, механизм р-егулирования давления верхнего пуансона, механизм регулирования нижнего пуансона, .снабженный червячной передачей, кулач.ковый распределительный вал и приводной механизм, отличающееся тем, что, с целью повыщения производительности работы устройства и качества прессуемых деталей, оно снабжено размещенным параллельно кулачковому распределительному валу дополнительным валом, служащим для соосного расположения рычагов механизма перемещения нижнего

пуансона, один из которых соединен с червяками механизма регулирования давления нижнего 1пуансона, взаимодействующего с червячными секторами, закрепленным.и на свободных концах других рычагов, причем червяки установлены с возможностью изменения углового положения рычагов.

/4

Фиг. 1

i9

иг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторный пресс для прессования изделий из порошковых материалов | 1991 |

|

SU1810216A1 |

| Гвоздильный автомат | 1982 |

|

SU1121085A1 |

| Устройство для прессования порошковых материалов | 1991 |

|

SU1834811A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ТИПА ЧЕРВЯЧНЫЙ ХОМУТ И ПОЛУАВТОМАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2445180C1 |

| Автомат для изготовления металлических игл в проволоке | 1987 |

|

SU1639851A1 |

| Механический пресс | 1982 |

|

SU1071358A1 |

| Автоматическая линия для изготовления тканых коммутационных плат | 1979 |

|

SU912031A1 |

| ВИБРОПРЕСС И СПОСОБ ВИБРОПРЕССОВАНИЯ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2007 |

|

RU2353514C1 |

| Кривошипный рычажно-кулачковый пресс для формования литниковых трубок и тому подобных изделий | 1960 |

|

SU135009A1 |

| СДВОЕННЫЙ ПРЕСС-АВТОМАТ ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВЬ[Х МАТЕРИАЛОВ | 1966 |

|

SU188303A1 |

Авторы

Даты

1976-11-15—Публикация

1971-11-01—Подача