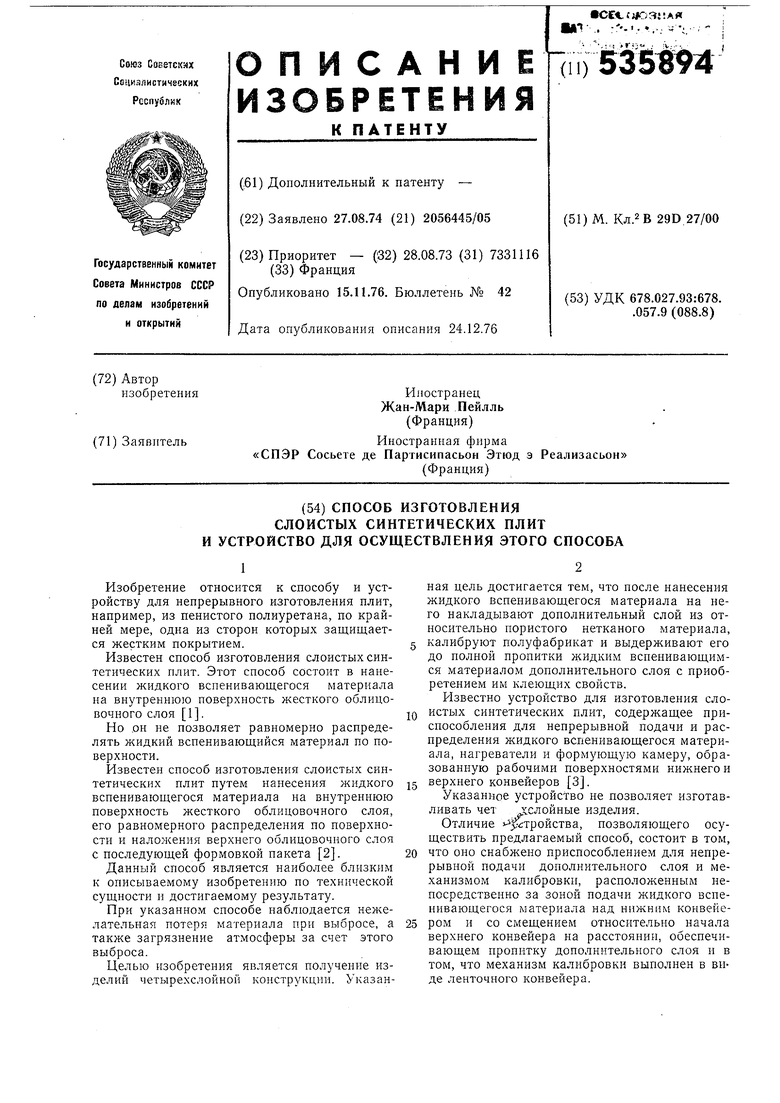

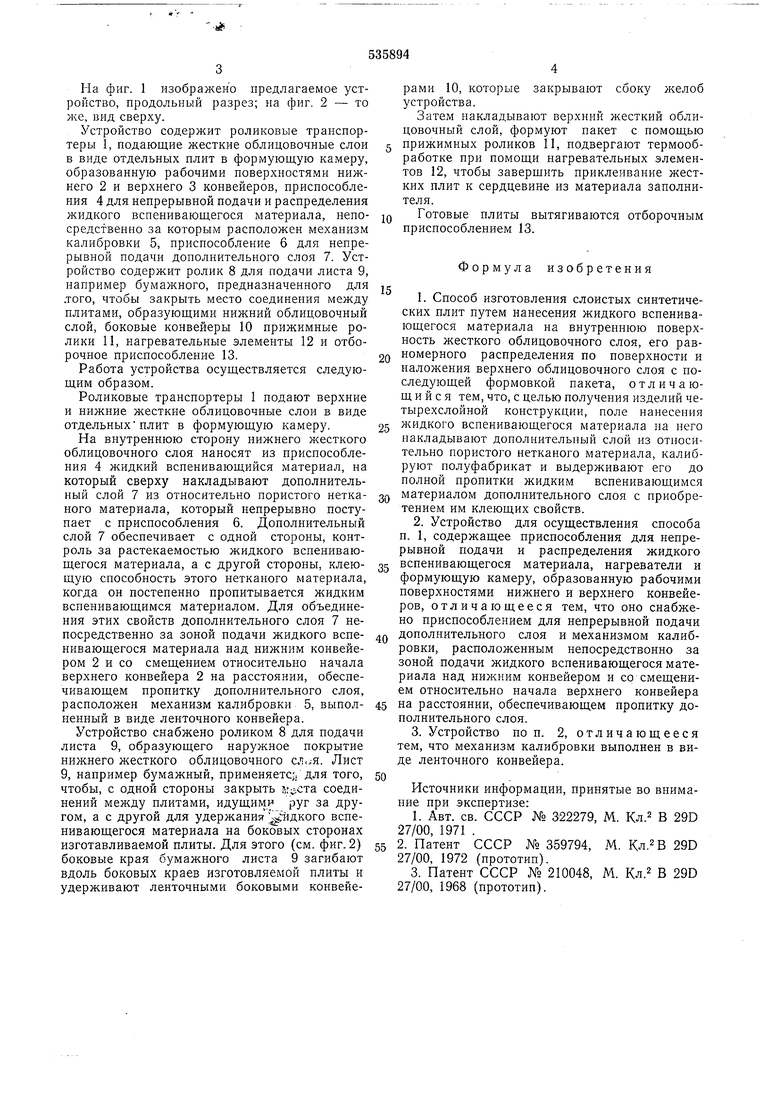

На фиг. 1 изображено предлагаемое устройство, продольный разрез; па фиг. 2 --то же, вид сверху.

Устройство содержит роликовые транспортеры 1, подающие жесткие облицовочные слои в виде отдельных плит в формующую камеру, образованную рабочими поверхностями нижнего 2 и верхнего 3 конвейеров, приспособления 4 для непрерывной подачи и распределения жидкого вспенивающегося материала, непосредственно за которым расположен механизм калибровки 5, приспособление 6 для непрерывной подачи дополнительного слоя 7. Устройство содержит ролик 8 для подачи листа 9, например бумажного, предназначенного для .того, чтобы закрыть место соединения между плитами, образующими нижний облицовочный слой, боковые конвейеры 10 прижимные ролики 11, нагревательные элементы 12 и отборочное приспособление 13.

Работа устройства осуществляется следующим образом.

Роликовые транспортеры 1 подают верхние и нижние жесткие облицовочные слои в виде отдельныхплит в формующую камеру.

На внутреннюю сторону нижнего жесткого облицовочного слоя наносят из приспособления 4 жидкий вспенивающийся материал, на который сверху накладывают дополнительный слой 7 из относительно пористого нетканого материала, который непрерывно поступает с приспособления 6. Дополнительный слой 7 обеспечивает с одной стороны, контроль за растекаемостью жидкого вспенивающегося материала, а с другой стороны, клеющую способность этого нетканого материала, когда он постепенно пропитывается жидким вспенивающимся материалом. Для объединения этих свойств дополнительного слоя 7 непосредственно за зоной подачи жидкого вспенивающегося материала над нижним конвейером 2 и со смещением относительно начала верхнего конвейера 2 на расстоянии, обеспечивающем пропитку дополнительного слоя, расположен механизм калибровки 5, выполненный в виде ленточного конвейера.

Устройство снабжено роликом 8 для подачи листа 9, образующего наружное покрытие нижнего жесткого облицовочного . Лист 9, например бумажный, применяете;, для того, чтобы, с одной стороны закрыть г,г-ста соединений между плитами, идущими руг за другом, а с другой для удержания йдкого вспенивающегося материала на боковых сторонах изготавливаемой плиты. Для этого (см. фиг. 2) боковые края бумажного листа 9 загибают вдоль боковых краев изготовляемой плиты и удерживают ленточными боковыми конвейерами 10, которые закрывают сбоку желоб устройства.

Затем накладывают верхний жесткий облицовочный слой, формуют пакет с помощью

прижимных роликов 11, подвергают термообработке при помощи нагревательных элементов 12, чтобы заверщить приклеивание жестких плит к сердцевине из материала заполнителя.

Готовые плиты вытягиваются отборочным приспособлением 13.

Формула изобретения

1. Способ изготовления слоистых синтетических плит путем нанесения жидкого вспенивающегося материала на внутреннюю поверхность жесткого облицовочного слоя, его равномерного распределения по поверхности и наложения верхнего облицовочного слоя с последующей формовкой пакета, отличающийся тем, что, с целью получения изделий четырехслойной конструкции, поле нанесения

жидкого вспенивающегося материала па него накладывают дополнительный слой из относительно пористого нетканого материала, калибруют полуфабрикат и выдерживают его до полной пропитки жидким вспенивающимся

материалом дополнительного слоя с приобретением им клеющих свойств.

2.Устройство для осуществления способа п. 1, содержащее приспособления для непрерывной подачи и распределения жидкого

вспенивающегося материала, нагреватели и формующую камеру, образованную рабочими поверхностями нижнего и верхнего конвейеров, отличающееся тем, что оно снабжено приспособлением для непрерывной подачи

дополпительного слоя и механизмом калибровки, расположенным непосредствонно за зоной подачи жидкого вспенивающегося материала над нижним конвейером и со смещением относительно начала верхнего конвейера

на расстоянии, обеспечивающем пропитку дополнительного слоя.

3.Устройство поп. 2, отличающееся тем, что механизм калибровки выполнен в виде ленточного конвейера.

Источники информации, принятые во внимание при экспертизе:

1. Авт. св. СССР № Э22279, М. Кл. В 29D 27/00, 1971 .

2. Натент СССР № 359794, М. Кл.В 29D 27/00, 1972 (прототип).

3. Патент СССР № 210048, М. Кл. В 29D 27/00, 1968 (прототип).

Авторы

Даты

1976-11-15—Публикация

1974-08-27—Подача