Изобретение относится к устройствам для обработки торцов спиральных пружин сжатия, на которых обрабатывают плоскость опорного витка путем удалан-ия слоя металла опорного витка и может быть использова но на предприятиях, изготовляющих шруж-ннь.

Известно устройство для обработки спиральных пружин сжатия, содержащее фиксирующее приспособление, и режущий инструмант, выполнеиный в виде двух П1ил 1.

Целью изобретевия является повышение производительности механической обработки плоскости опорного витка пружйн.

Это достигается тем, что режущий инструмент вьшолнен в виде штампа с двумя пуансонами, имеющим1И по меньшей мере одну клиновидную режущую кромку и несущими регулируемые упоры, а фиксирующее приспособление - в виде гайки, состоящей из двух частей, нижняя из которых несет регулируемые сменные матрицы, закрепленные на ее торцах, при этом шаг и диаметр резьбы на зажимных поверхностях гайки равен щагу и диаметру витков лружины.

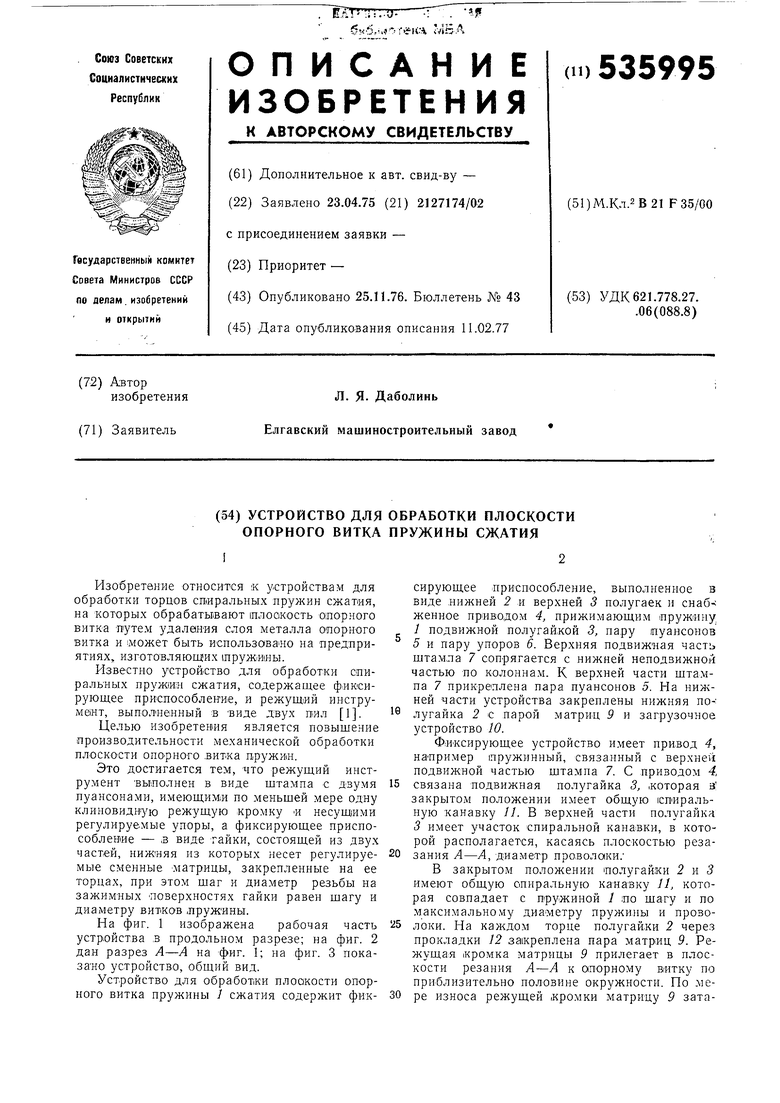

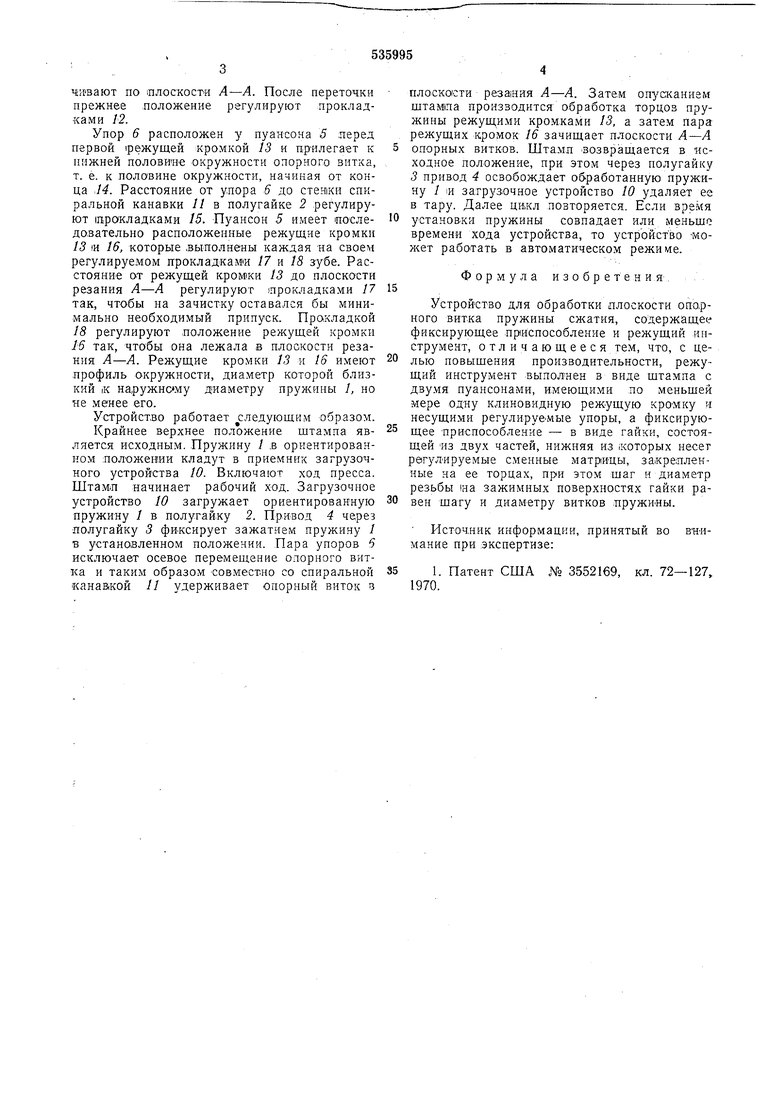

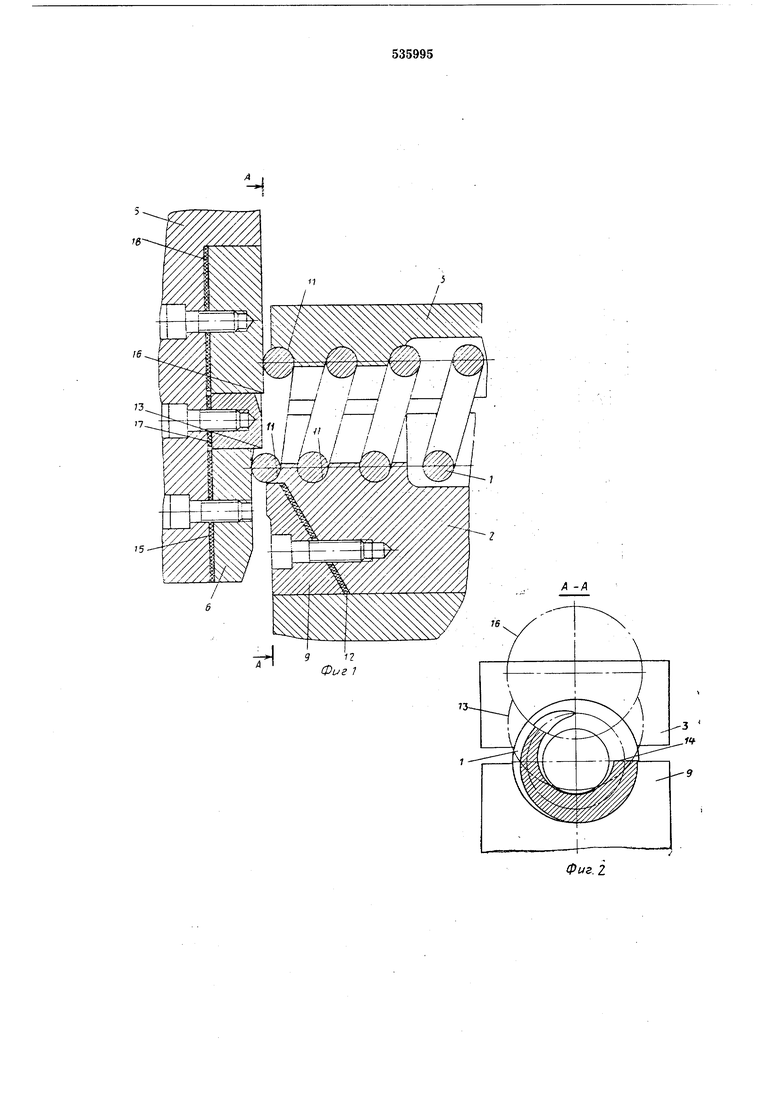

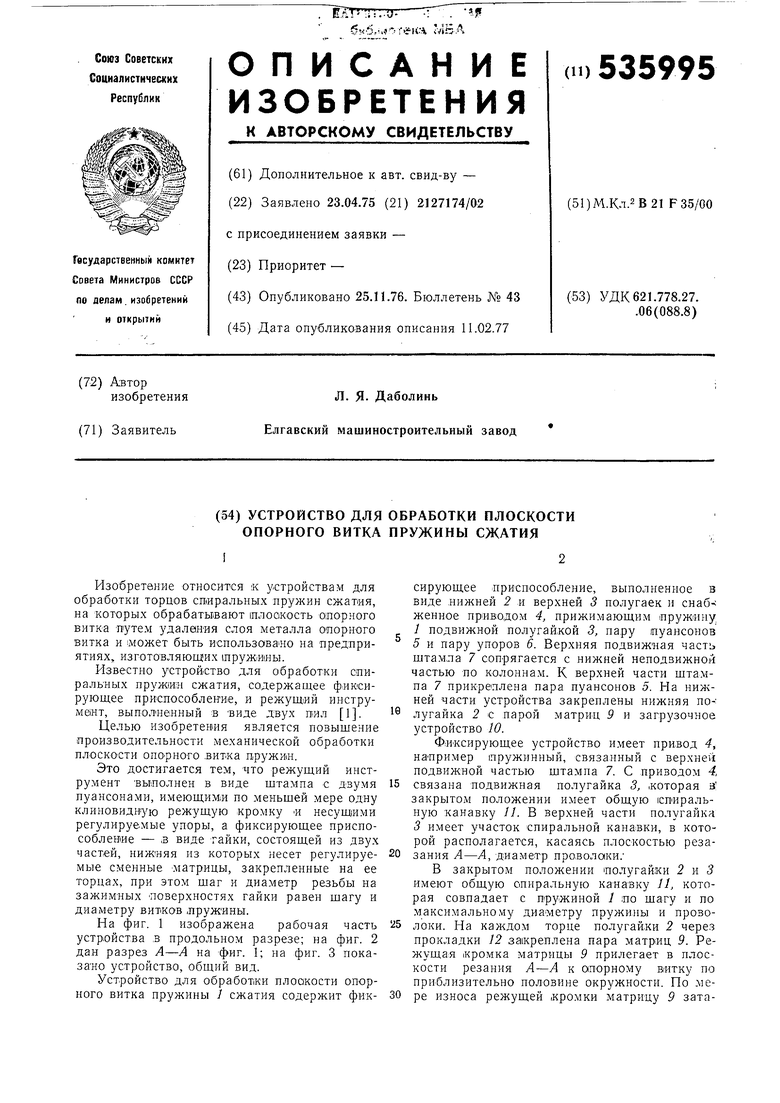

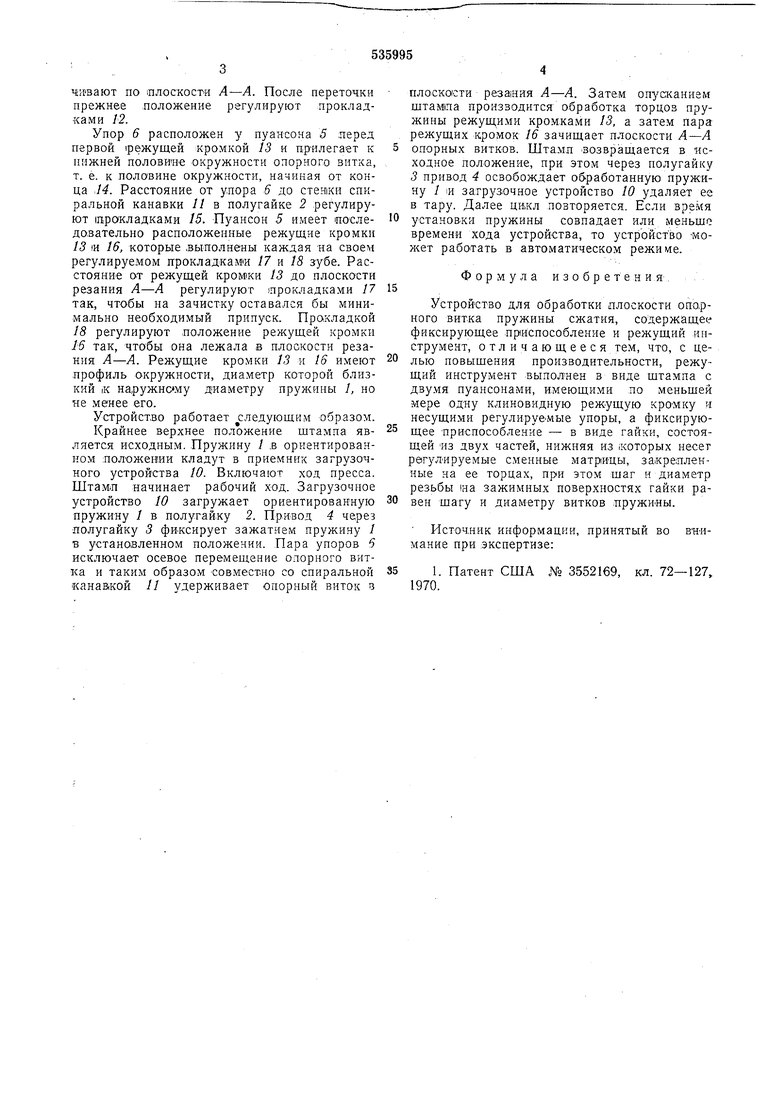

На фиг. 1 изображена рабочая часть устройства ,в нродольном разрезе; на фиг. 2 дан разрез А-А на фиг. 1; на фиг. 3 показано устройство, общий вид.

Устройство для обработки плоакости опорного витка пружины 1 сжатия содержит фиксирующее приспособление, выполненное в виде .нижней 2 ,и верхней 3 полугаек и снаб-: женное приводом 4, прижимающим пружину, 1 подвижной полугайкой 3, пару пуансонов 5 и пару упоров 6. Верхняя подвижная часть штампа 7 сопрягается с нижней неподвижной частью по колоннам. К верхней части штампа 7 прикреплена пара пуансонов 5. На нижней части устройства закреплены нижняя полугайка 2 с парой матриц 9 и загрузочное устройство 10.

Фиксирующее устройство имеет привод 4, например пружинный, связанный с верхней подвижной частью штампа 7. С приводом 4,

связана подвижная полугайка 3, 1которая а закрытом положении имеет общую юпиральную канавку }}. В верхней части полугайка 3 имеет участок спиральной канавки, в которой располагается, касаясь плоскостью резазания А-А, диаметр проволоки.

В закрытом положении полугайки 2 и 3 имеют общую спиральную канавку Л, которая совпадает с пружиной 1 по шагу и по максимальному диа метру пружины и проволоки. На каждом торце полу гайки 2 через прокладки 12 за1креплена пара матриц 9. Режущая «ромка матрицы 9 прилегает в плоскости резания А-А к опорному витку по приблизительно половине окружности. По мере износа режущей .кромки матрицу 9 затачггвают по плоскости А-А. После переточки прежнее положение регулируют прокладками 12.

Упор 6 расположен у пуансона 5 перед первой фежущей кромкой 13 и пр-илегает к нижней половип-е окружности опорного витка, т. е. к половине окружности, начиная от конца .14. Расстояние от упора 6 до стеяки спиральной канавки 11 в полугайке 2 регулируют ирокладками 15. Пуансон 5 имеет последовательно расположенные режущие кромки 13 1И 16, которые .выполнены каждая на своем регулируемом прокладками 17 и 18 зубе. Расстояние от режущей кромки 13 до плоскости резания А-А регулируют (прокладками 17 так, чтобы на зачистку оставался бы минимально необходимый припуск. Прокладкой 18 регулируют положение режущей кромки 16 так, чтобы она лежала в плоскости резания А-А. Режущие кромки 13 и 16 имеют профиль окружности, диаметр которой близкий |К наружнсму диаметру 1, но не менее его.

Устройство работает следующим образом.

Крайнее верхнее положение штампа является исходным. Пружину 1 .в ориентированном положении кладут в приемник загрузочного устройства 10. Включают ход пресса. Штамп начинает рабочий ход. Загрузочное устройство 10 загружает ориентированную пружину / в полугайку 2. Привод 4 через полугайку 5 фи-ксирует зажатием пружину / в установленном положении. Пара упоров 6 исключает осевое перемещение опорного витка и таким образом совместно со спиральной канаВ(КОЙ // удерживает опорный виток з

плоскости резаиия А-А. Затем опусканием штам1па производится обработка торцов пружины режущи.ми кромками 13, а затем пара режущих кромок 16 зачищает плоскости Л-Л

опорных витков. Штамп возвращается в исходное положение, при этом через полугайку 3 привод 4 освобождает обработанную пружину 1 1И загрузочное устройство 10 удаляет ее в тару. Далее ци,кл повторяется. Если время

установ-ки пружины совпадает или меньщо времени хода устройства, то устройство может работать в автоматическом режиме.

Формула изобретения

Устройство для обработки плоскости опорного витка пружины сжатия, содержащее фиксирующее приспособление и режущий инструмент, о т л и ч а ю щ е е с я тем, что, с целью повышения производительности, режущий инструмент выполнен в виде щтампа с дву.1я пуансонами, имеющими по меньшей: мере одну клиновидную режущую кромку и несущими регулируемые упоры, а фиксирующее приспособление - в виде гайки, состоящей ИЗ двух частей, нижняя из которых несет регуЛИруемые сменные матрицы, закрепленные на ее торцах, при этом шаг и диаметр резьбы 1на зажимных поверхностях гайки равен шагу и диаметру витков пружины.

Источник информации, принятый во вН-имание при экспертизе:

1. Патент США № 3552169, кл. 72-127, 1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМПОВОЧНЫЙ БЛОК С КОМПЛЕКТОМ ШТАМПОВ СО СМЕННЫМИ ПАКЕТАМИ "ВИКОСТ" | 2002 |

|

RU2242353C2 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА КИП ИЗ ЛЕКАРСТВЕННЫХ РАСТЕНИЙ | 1997 |

|

RU2114737C1 |

| Штамп совмещенного действия для гибки и обрезки деталей | 1980 |

|

SU931261A1 |

| Штамп совмещенного действия для гибки и отрезки выводов радиоэлементов | 1980 |

|

SU974619A1 |

| Штамп совмещенного действия для гибки и обрезки деталей | 1988 |

|

SU1505647A1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ПРОИЗВОДСТВА КИП ИЗ СЕЛЬСКОХОЗЯЙСТВЕННОГО СЫРЬЯ | 1995 |

|

RU2108024C1 |

| ШТАМП ДЛЯ ОБЪЕМНОГО ДЕФОРМИРОВАНИЯ И ОБРЕЗКИ ПОКОВОК | 1992 |

|

RU2018401C1 |

| Пресс-форма для металлических порошков | 1982 |

|

SU1031764A1 |

| Устройство для изготовления изделий с продольными ребрами | 1985 |

|

SU1335353A1 |

| ПЛОДОРЕЗКА СО СМЕННЫМ БЛОКОМ-РЕЗАКОМ "ВИКОСТ" | 2000 |

|

RU2195848C2 |

Авторы

Даты

1976-11-25—Публикация

1975-04-23—Подача