И.эобретенне OTfloc;;iTC3 х черной металлургии, .конкретно л промз-всдстзу чугуна и стали.

Известн-о, что магний в силу высокого .химического сродства к сере п К1 слороду является Х:ороши1м десульфАратором я pacKiicЛ1ггелем. Однако высокая упругость паров магния (порядка 20 ат при 1(300° С) и относителы-ю нлзкая темлерату.ра плавления (650°С) предопределяют взрывной характер (Взаимодействия магния -с жндочим чугуном или сталью. По этой причине обработку жидкого металла чистым магн1гем в -обычных условиях не производят.

С целью замедления реакции взаимодействия магния с ЛО1ДКИМ металлом к магнию обычно подмешива от разбавители пассиваторы.

Известна смесь, предназначенная для яесульфурации чугуна, в которой в качестве разбавителя используют известь или доломит. Доля разбавителя в смеси состав-ляет 70%.

Основным недостатком известной раф)«ировочной смеси является то, что разбавители - известь ил;и доломит не асси1ми,т.игруются обрабатываемым металлом и после лродувки в ковше образуется трудноудаляещый шлааювый спек. Кроме того, применение известной смесл для обработки стали

может прявесги к допол-нительнолгу увел че-нию неметаллических включений за счсг запутывания в расплаве определенной самой мелкой фракции извести или доломита. Подмешива}пге ;1звест1 также приводит к снижению текучести смеси.

Цель изобретения - повышение качества вы.Т1лаБ,ляемой стали, узе,:111чет ие выхода годного, енижен)е трудоема ости всиомогательных опе,рацмй, увеличение текуче, смеси при широком диапазо1;с концентрации ее в газОНосителе,

Это до стигается использованием в рафинировочной смеси, содержащей порошок |Маг;ния, дОНОлнителько железного порошка или металлического порошка того же состава, что и обрабатываемый металл, при следующем соотношении компонентов, вес. %: магний 90-10. железо 10-90.

РТзобретение основано на лспользоваиии добавок, 1способных при температуре 1550- 1650°С без остатка растворяться в обрабатываемом металле.

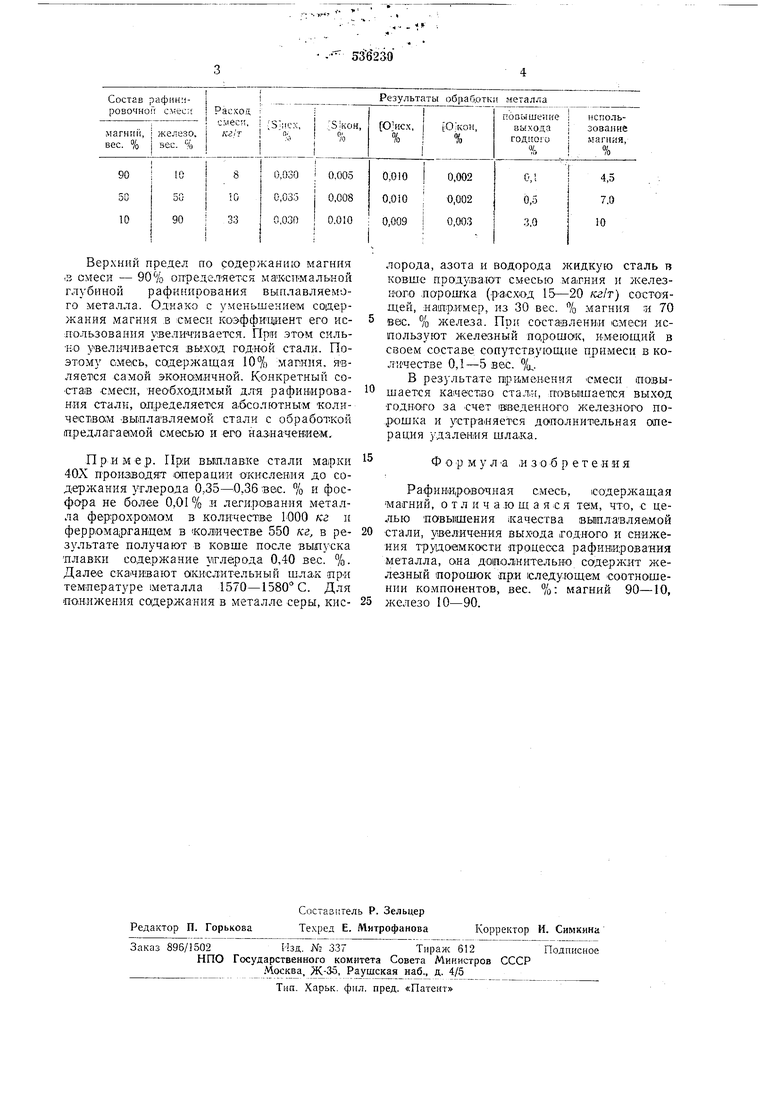

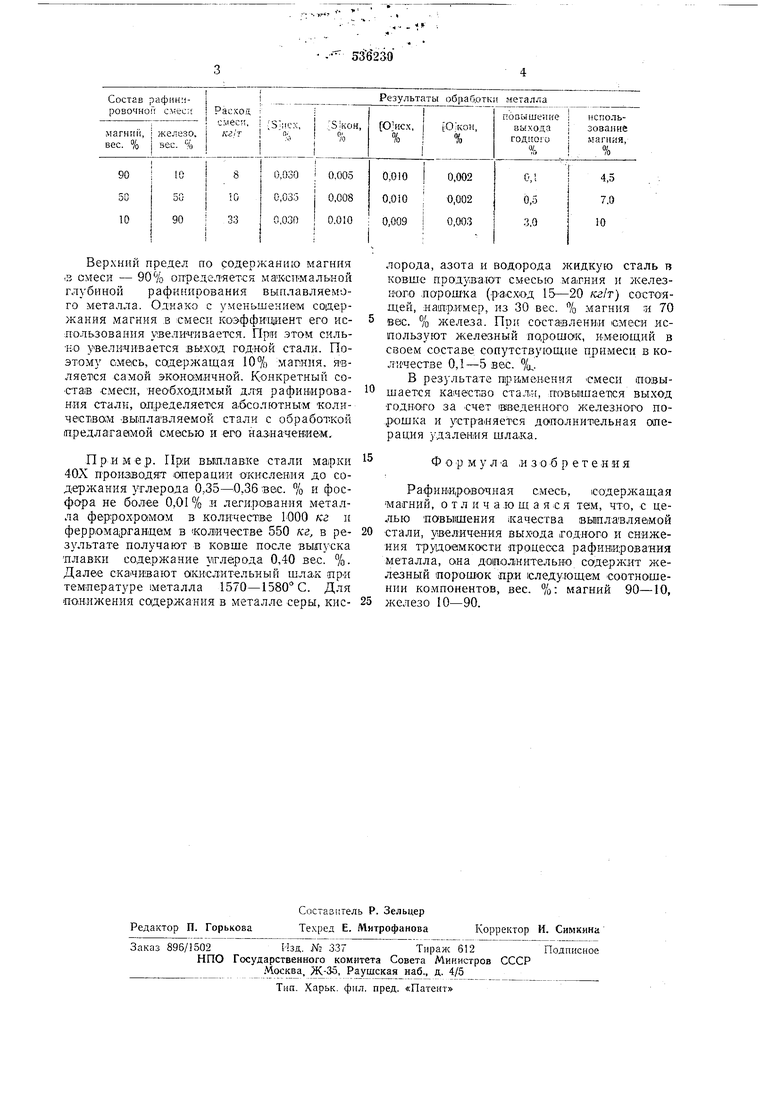

Ниже приведена таблица, в которой по.казана- заз-исг-гмо-сть показателей обработк: металла смесью от соотношения компонен:тов смеси.

Верхний предел по содержанию магния S смеси - 90% определяется максимальной глубиной рафинирования выплавляемого металла. Однако с уменьшением содержания магния ,в смеси коэффициент его ислользоваиия увеличивается. При этом силько увеличизается выход годной стали. Поэтому смесь, содержащая 10% малния, является самой эконамдчн ой. Конкретный соCTaiB -смеси, необходимый для рафинирования стали, одределяется абсолютным количеством -выплавляемой стали с обработкой 1п,редлагае1мой смесью и его назначевием.

Пример. При вьшлавке стали ма|рки 40Х производят операции окисления до содержания }тл-ерада 0,,36 -ве.с. % и фосфора не более 0,01 % -н легирования м-еталла феррохромом в количестве 1000 кг и ферромарганщем в количестве 550 кг, в результате получают в ковше после выпуска плавки со-держание углерода 0,40 вес. %. Далее скачивают окислит-елькый шлак отрИ температуре 1металла 1570-1580° С. Для пол-ижения содержания в металле серы, кислорода, азота и водорода жидкую сталь R ковше продувают смесью магния и железного -порошка (р-асход 15-20 кг1т} сост-ОЯщей, например, из 30 вес. % магния и 70 вес. % железа. При составления смеси используют железный пор-ошок, и-м-еющий в своем составе, сопутствующие примеси в колмчестве 0,1-5 вес. %,

В результате П1ри,менения смеси повышается качество ста-л.и, :Повы Шает|ся выход годного за счет вв-еденного железного порошка и устрайяется дополнительная операция удзлен1ия шлажа.

Ф о р м у л а ,и 3 о б р е т е н и я

Рафин1И,ровочная смесь, содержащая магний, отличающаяся тем, что, с целью повышекия качества ВЫ Илавляе(Мой стали, увеличения выхода годного и снижения трутдаемкости процесса рафинирования .металла, она дolЛOv iнитeльнiO содерлсит жеЛезный порошок при следующем соотношении компонентов, вес. %: магний 90-10, железо 10-90.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства стали | 1975 |

|

SU533644A1 |

| Шлак для рафинирования сталей и сплавов | 1982 |

|

SU1036760A1 |

| МАГНЕЗИАЛЬНЫЙ ФЛЮС ДЛЯ СТАЛЕПЛАВИЛЬНОГО ПРОИЗВОДСТВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2205232C1 |

| Способ производства нержавеющей стали | 1974 |

|

SU505693A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2009 |

|

RU2404263C1 |

| Шлакообразующая смесь для обработки стали | 1978 |

|

SU775144A1 |

| Шлакообразующая смесь для обработки чугуна и стали | 1977 |

|

SU777069A1 |

| Способ производства стали | 1982 |

|

SU1057554A1 |

| Способ рафинирования сплавов от кремния,преимущественно углеродистого ферромарганца | 1981 |

|

SU985067A1 |

| СМЕСЬ ДЛЯ МОДИФИЦИРОВАНИЯ И РАФИНИРОВАНИЯ СТАЛИ И ЧУГУНА | 2015 |

|

RU2588932C1 |

Авторы

Даты

1976-11-25—Публикация

1974-11-06—Подача