печание минимального постоянного натяжения изделия па выходе устройства.

Для этого в предлагаемОМ устройстве ткговый узел выполнен з виде прижимного я тягового коннческих 1ролнков с обрезиненными поверхностями, оси которых и образующие соответственно параллельны, а компенсатор - в Виде рычага второго рода, ось которого перпендикулярна оси тягового роли:ка.

Конические ролики используют одиозременпо для осуществлепия тяги и компенсации линейной скорости движения изделия.

Лииейиая скорость .«омлеисируется за счег из.меления Скорости подачи изделия (например, пластмассового сердечника) путем перемещения последнего с помощью балансирующего рычага второго рода вдоль образующей тяговых роликов.

Ном1И1альиая скорость вращения тягового конического ролика выбирается та-кой, чтобы иа выходе устройства был .некоторый провес Изделия. Провес Обеспечивает свободную с минимальным ностояиным натяжением подачу изделия на устройство, установленное после тягово-компеисирующего устройства.

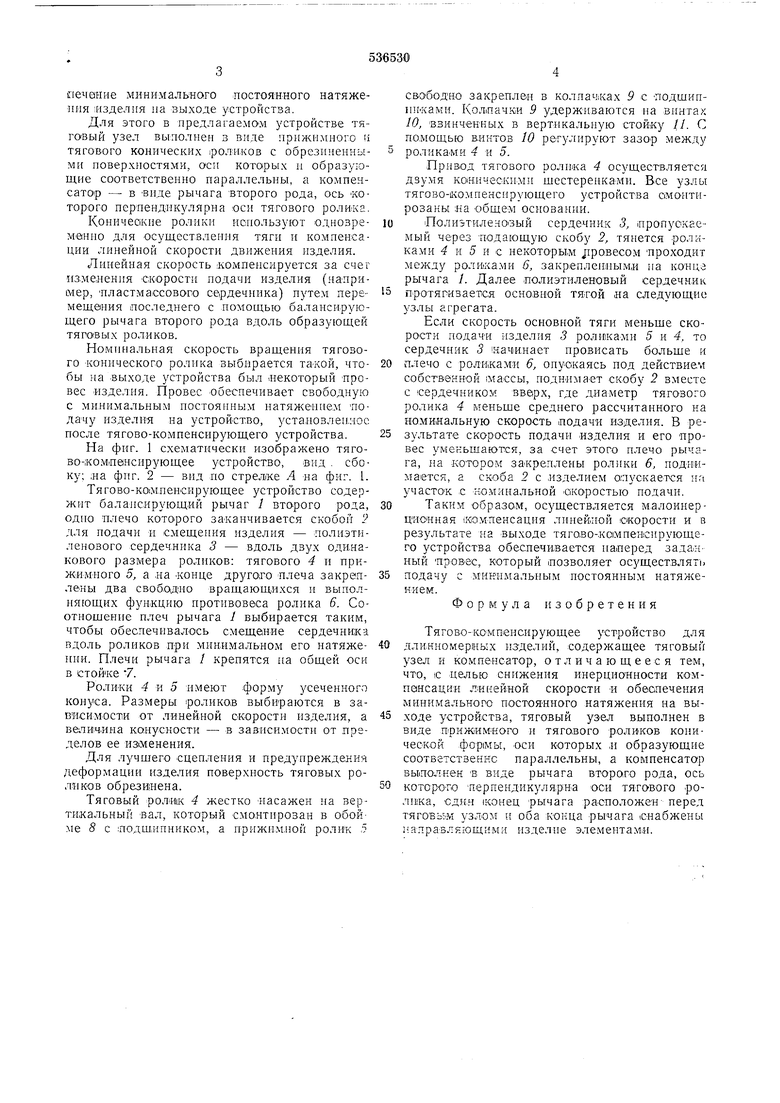

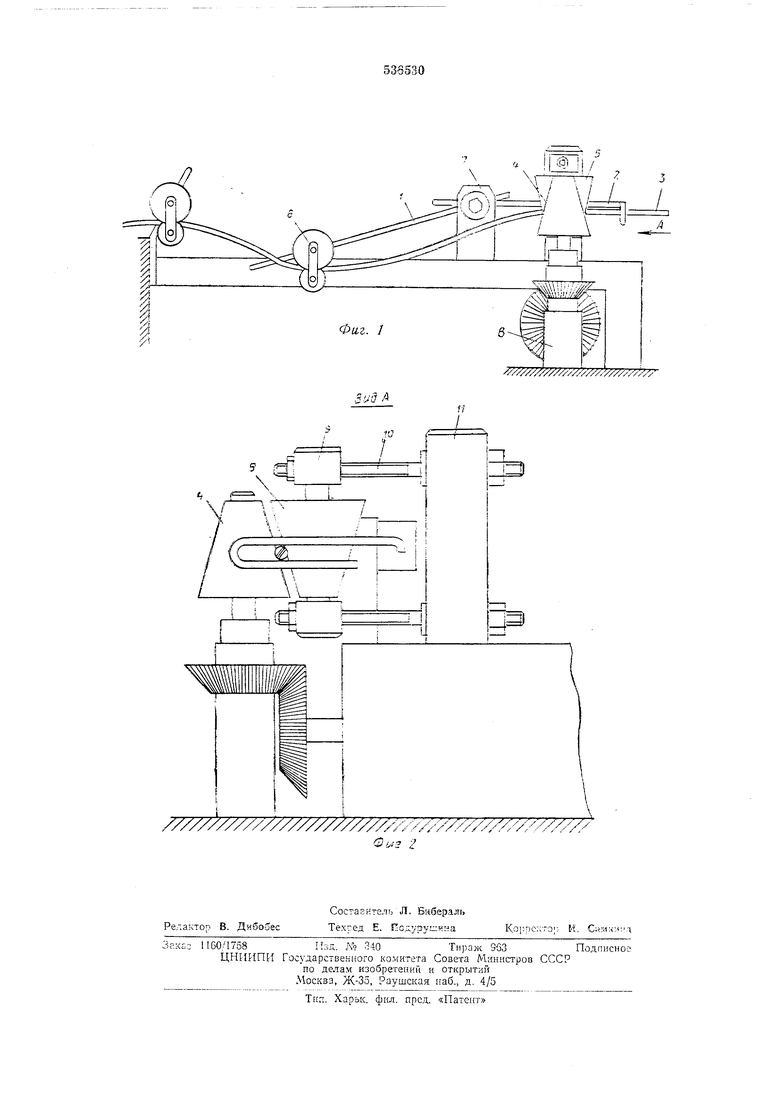

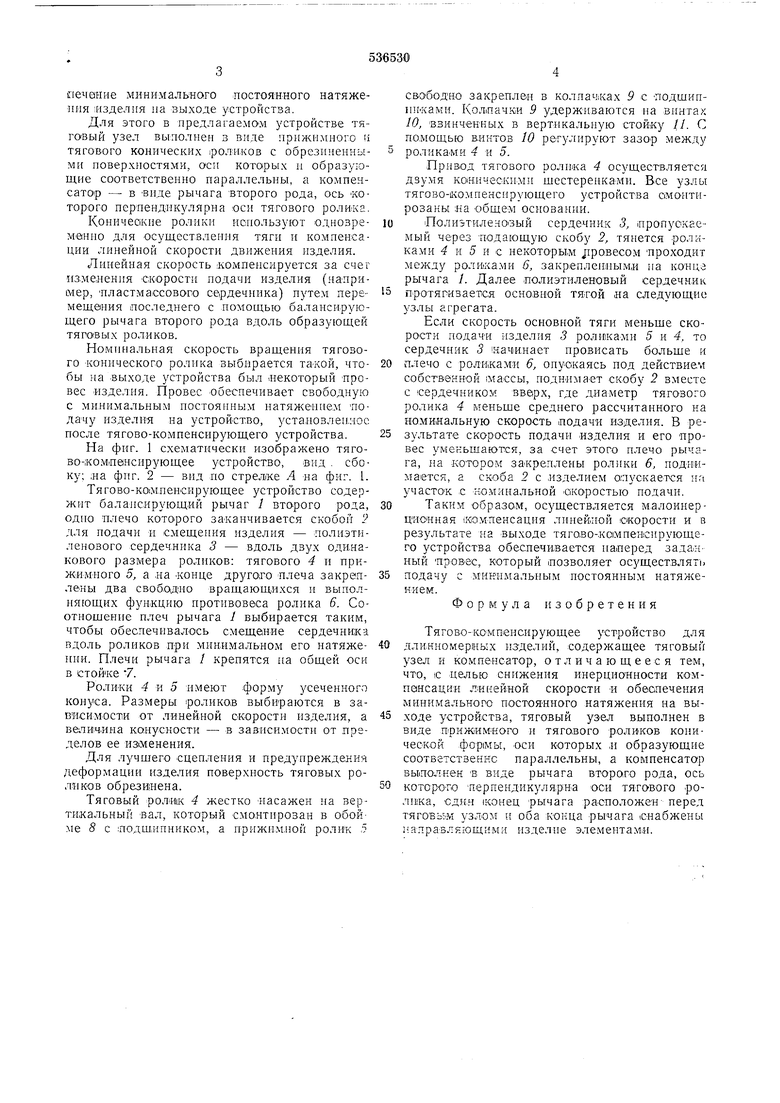

На фиг. 1 схематически изображено тягово-компенсирующее устройство, вид . сбоку; ,на фиг. 2 - вид по стрелке А на фиг. 1.

Тягово-ко;миеиСирующее устройство содержит балаисирующий рычаг 1 второго рода, одно илечо которого зяканчивается скобой 2 для подачи и смещепия изделия - полиэтиленового сердечника 3 - вдоль двух одинакового размера роликов: тягового 4 и прижимного 5, а ла .конце другого плеча закреплены два своб.адио вращающихся и выполняющих функцию противовеса ролика 6. Соотношение плеч рычага 1 выбирается таким, чтобы обеспечивалось смещение сердечника вдоль роликов при минимальном его натяжеНИИ. Плечи рычага / крепятся иа общей оси в стойке 7.

РолИКи 4 и 5 имеют форму усеченного KOHjca. Размеры роликов выбираются в заЕисимости от линейной скорости изделия, а .ина канусности - в зависи.мости от иргдел он ее изменения.

Для лучшего сцепления и предупреждения деформации изделия поверхность тяговых роликов обрезияена.

Тяговый рол1И1к 4 жестко насажен па вертикальный вал, который смонтирован в обойме 8 с 1подшлшником, а ирижим.ной ролик 5

св.0бодно закреплен в колпача ах 9 с подшипниками. Кол1пачк и 9 удерживаются иа винтах 10, ввинченных в вертикальиую стойку //. С помощью В.ИНТОВ 10 регулируют зазор между роликаМИ 4 и 5.

тягового ролика 4 осуществляется дзумя ко(Н.11ческими шестеренками. Все узлы тягово-компенсирующего устройства омОПтирозаны на Общем основании.

Полизтилен0|зый сердечник 3, пропускаемый через подающую скобу 2, тяиется роликами 4 и 5 и с некоторым jipoBecoM проходит между .ми 6, закреилеи ными иа конце рычага /. Далее Полиэтиленовый сердечник Протягивается основной тягой на следующие узлы агрегата.

Если скорость основной тяги меньше скорости подачИ изделия 3 роликами 5 к 4, то сердечник 5 начинает ировисать больше и плечо с ролаками 6, опускаясь под действием собственной ;массы, подННмаст скобу 2 вместе с сердечником вверх, где диаметр тягового ролика 4 меньше среднего рассчитанного на номинальную скорость подачи изделия. В результате скорость подачи Изделия и его провес уменьшаются, за счет этого плечо рычага, на .котором за креплеиы ролики 6, поднимается, а скоба 2 с изделием о.луСКаетч;я на участок с номинальной Скоростью подачи.

Таким ОбразОМ, осуществляется малоинерЦиОНная компенсация лииейной скорости и в результате на выходе тягово-.компенсирующего устройства обеспечивается наперед зада-Н ный провбс, который позволяет осуществлять подачу с минимальным постоянным натяжением.

Формула изобретения

Тягово-компенсирующее устройство для длинномерных изделий, содержащее тяговый узел и компенсатор, отличающееся тем, что, 1C целью снижения инерционности компаисадии линейной скорости И обеспечения минимального постоянного натяжения на выходе устройства, тяговый узел выполнен в виде прижиМНого и тяго.вого роликов конической формы, ОСИ которых ,и образующие соответственнс параллельны, а компенсатор вььполнен В виде рычага второго рода, ось которого перпендикулярна оси тягового роли1ка, ОДИН 1конец рычага расположен перед тяговььм узлом и оба конца рычага снабжены :аправляющими изделие элементами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Тягово-компенсирующее устройство для длинномерных изделий | 1979 |

|

SU783860A1 |

| Измеритель натяжения обрабатываемого материала | 1976 |

|

SU657284A1 |

| Линия для производства формового хлеба | 1980 |

|

SU938878A1 |

| РАСКЛАДЧИК НАМОТОЧНОГО СТАНКА | 2009 |

|

RU2392214C1 |

| Многопозиционный сборочный автомат | 1981 |

|

SU921760A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПАКЕТОВ ИЗ ТЕРМОПЛАСТИЧНОЙ ПОЛИМЕРНОЙ ПОЛУРУКАВНОЙ ПЛЕНКИ | 1997 |

|

RU2115555C1 |

| Тепловое реле | 1984 |

|

SU1291080A1 |

| Установка для формования объемных элементов и арматурный каркас для объемных элементов | 1981 |

|

SU996196A1 |

| УСТРОЙСТВО ДЛЯ НАТЯЖЕНИЯ РЕМНЕЙ БЕЗОПАСНОСТИ | 1995 |

|

RU2085419C1 |

| Устройство для навивки спирали | 1977 |

|

SU671906A1 |

Авторы

Даты

1976-11-25—Публикация

1974-07-02—Подача