1

Изобретение относится .к области порошковой металлургии и может быть исиользова1но в промышленности абразивов.

Известен способ нолучения плавленных тугоплавких соединений металлов с неметаллами, например карбидов титана и ниобия, обладающих высокими абразивными свойствами, заключающийся в том, что из порошкообразного .карбида, полученного обычным способом, с пластификатором прессуются электроды соответствующих размеров, которые сушатся, спекаются и затем плавятся, как расходуемые электроды в дуговых печах при температуре 4500-6000°С под давлением инертного газа в несколько десятков атмосфер с целью подавления диссоциации .карбида. Полученные таким способом монолитные плавленпые образцы измельчаются до порошка необходимой крупности (1.

Основными недостатками этого способа являются мпогостадийность процесса и сложность оборудования, высокие затраты труда, а та.кже трудности по.лучения продуктов с иизким содержанием свободного углерода ввиду усиленной диссоциации карбидов в электрической дуге, что значительно снижает ях Качество как абразива. Кроме того, известный способ ие позволяет получать соединения ч композиции с повышенными абразивными

свойствами, которые нри температуре их плавления являются неустойчивыми.

Целью изобретения является уироп1спие технологии и оборудовапия, ошжепие темнературы процесса и получения соединений с высокими абразивными свойствами.

Для этого иолучение тугоплавких соединений переходных металлов с неметаллами (бором, углеродом и пр.) с повышенными абразивными свойствами осуществляют ие при переплавке готовых соединепий, а путем прямого взаимодействия элемептарпых компонентов при нагревании. Синтез ведут нри взаимодействии частичек расилавленпого металла

дисперсностью 150-200 мк с частицами иеметалла.

Нагревание уплотненных .под удельным давлением 1,5-1,6 т/см в брикеты диаметром и высотой 50-55 мм смесей осуществляют по

двуступеичатому постепенный подъем до температуры начала интенсивного взаимодействия компонентов со скоростью 350- 40 град/мин с последующим перемещепием образцов в зону с температурой на 350-

400°С превышающей температуру плавления металла.

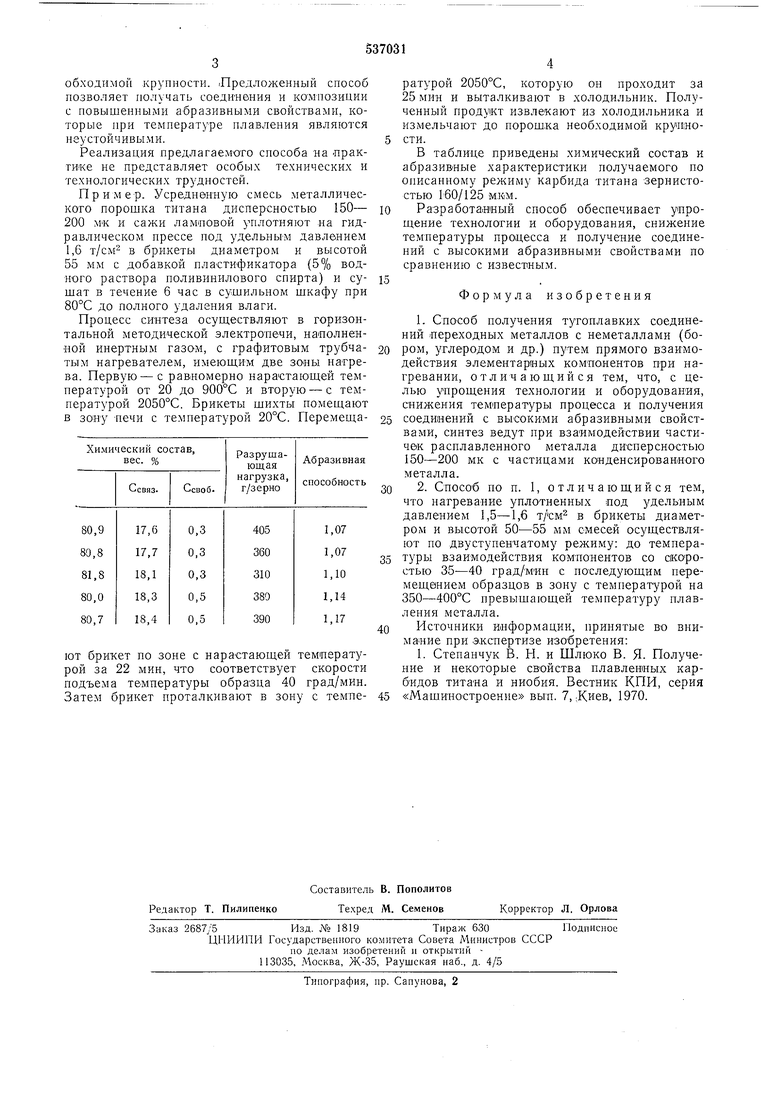

Продукт в виде пористой губкоподобной массы, состоящей из прочных зерен тугоплавкого соединения, измельчают до порошка необходимой крупности. .Предложенный способ позволяет получать соединения и композиции с повышенными абразивными свойствами, которые при температуре плавления являются неустойчивыми. Реализация предлагаемого способа на .практике не представляет особы.ч те.хнических и технологических трудностей. Пример. Усредненную смесь металлического порошка титана дисперсностью 150- 200 мк и сажи ламповой уплотняют на гидравлическом прессе под удельным давлением 1,6 т/см в брикеты диаметром и высотой 55 мм с добавкой пластификатора (5% водного раствора поливинилового спирта) и сушат в течение 6 час в сушильном шкафу при 80°С до полного удаления влаги. Процесс синтеза осуществляют в горизонтальной методической электропечи, наполненной инертным газом, с графитовым трубчатым нагревателем, имеюшим две зоны нагрева. Первую - с paBiHOMepHO нарастающей температурой от 20 до 900°С и вторую - с температурой 2050°С. Брикеты шихты помещают в зону печи с температурой 20°С. Перемещают брикет по зоне с нарастающей температурой за 22 мин, что соответствует скорости подъема температуры образца 40 град/мин. Затем брикет проталкивают в зону с темнературой 2050°С, которую он проходит за 25 мин и выталкивают в холодильник. Полученный продукт извлекают из холодильника и измельчают до порошка необходимой кругшости. В таблице приведены химический состав и абразивные характеристики получаемого по описанному режиму карбида титана зернистостью 160/125 м-км. Разработанный способ обеспечивает упрощение технологии и оборудования, снижение температуры процесса и получение соединений с высокими абразивными свойствами по сравнению с известным. Формула изобретения 1. Способ получения тугоплавких соединений .переходных металлов с неметаллами (бором, углеродом и др.) путем прямого взаимодействия элементарных компонентов при нагревании, отличающийся тем, что, с целью упрощения технологии и оборудования, снижения температуры процесса и получения соединений с высокими абразивными свойствами, синтез ведут при взаимодействии частичек расплавленного металла дисперсностью 150-200 мк с частицами конденсированного металла. 2. Способ по п. 1, отличающийся тем, что нагревание уплотненных под удельным давлением 1,5-1,6 т/см в брикеты диаметром и высотой 50-55 мм смесей осуществляют по двуступенчатому режиму: до температуры взаимодействия компонентов со скоростью 35-40 град/мин с последующим перемещением образцов в зону с температурой на 350-400°С превышающей температуру плавления металла. Источники информации, принятые во внимание при экспертизе изобретения: 1. Степанчук В. Н. и Шлюко В. Я. Получение и некоторые свойства плавленных карбидов титана и ниобия. Вестник КПИ, серия «Мащиностроение вып. 7, Диев. 1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ СМЕСИ ДЛЯ ПОЛУЧЕНИЯ ТВЕРДОГО СПЛАВА НА ОСНОВЕ КАРБИДА ИЛИ КАРБОНИТРИДА ТИТАНА И СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОГО СПЛАВА | 1993 |

|

RU2082552C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИКАТОРА ДЛЯ СВАРОЧНЫХ МАТЕРИАЛОВ | 2015 |

|

RU2618041C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ШИХТЫ ДЛЯ СИНТЕЗА АЛМАЗА | 1990 |

|

RU2102316C1 |

| Способ получения высокодисперсных тугоплавких карбидов переходных металлов | 2021 |

|

RU2766878C1 |

| Способ получения нанопорошка боридов вольфрама | 2024 |

|

RU2831028C1 |

| Способ получения тугоплавких неорганических соединений | 1974 |

|

SU556110A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТУГОПЛАВКИХ СОЕДИНЕНИЙ И МАТЕРИАЛОВ НА ИХ ОСНОВЕ | 1996 |

|

RU2118232C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБИДА ТИТАНА | 2000 |

|

RU2175988C1 |

| ЖАРОПРОЧНЫЙ МАТЕРИАЛ НА ОСНОВЕ КАРБИДА КРЕМНИЯ | 2002 |

|

RU2232736C2 |

| МОДИФИКАТОР ДЛЯ СВАРОЧНЫХ МАТЕРИАЛОВ | 2015 |

|

RU2608011C1 |

Авторы

Даты

1976-11-30—Публикация

1973-12-28—Подача