1

Изобретение относится к управлению процессами измельчения полезных ископаемых.

Известно устройство для контроля измельчаемости кусковых материалов, содержащее распределитель потока материала по крупности, функционально связанный с транспортером, формирователи профиля фракций крупности и регистрирующий прибор 1.

Известио и другое устройство для контроля измельчаемости кусковых материалов, содержащее распределитель потока материала по крупности, выполненный в виде конических валков, функционально связанных с транспортером, формирователь профиля фракций крупности с датчиками уровня, соединенными с первыми входами блоков определения коэффициентов насыпного веса, выход которых подключен ко входам сумматора, блоки деления и регистрируюиаий прибор .

Однако такие устройства контролируют крупность, которая может служить мерой измельчаемости только при постоянных физикомеханических свойствах материала потока. В случае изменения физико-механических свойств крупность перестает служить мерой измельчаемости.

Таким образом, если информацию о крупности использовать для управления измельчительными агрегатами, то в одном случае оии будут работать с недогрузкой и связанной с этим потерей производительности, а в другом - с перегрузом и возможностью доведения их до аварийного состояния. Цель изобретения - обеспечение оптимального режима работы.

Достигается это тем, что в известное устройство введены дополнительный сумматор, блоки умножения, блок определения измельчае.мости коитролируемого потока, дозирующий регулятор, датчики ударной нагрузки, расположенные в распределителе потока материала по крупности, датчик угла установки валков и блок коррекции. Датчик угла установки валков соединеи с входом блока коррекции, выходы которого подключеиы к вторым входам блоков определения коэффициентов насыпного веса и к первым входам блоков деления, а вторые входы блоков деления- с датчиками ударной нагрузки. Выходы блоков деления подключены к первым входам блоков умножения, вторые входы которых соединены с выходами блоков определения коэффициентов насыпного веса, а выходы блоков умнол :ения - к входам дополнительного сумматора, выход которого соединен с первым входом блока определения измельчаемости контролируемого потока, второй его вход иодключен к выходу сумматора, первый выход блока определения измельчаемости

коитролируемого потока соединен с регистрирующим прибором, а второй выход - с дозирующим регулятором.

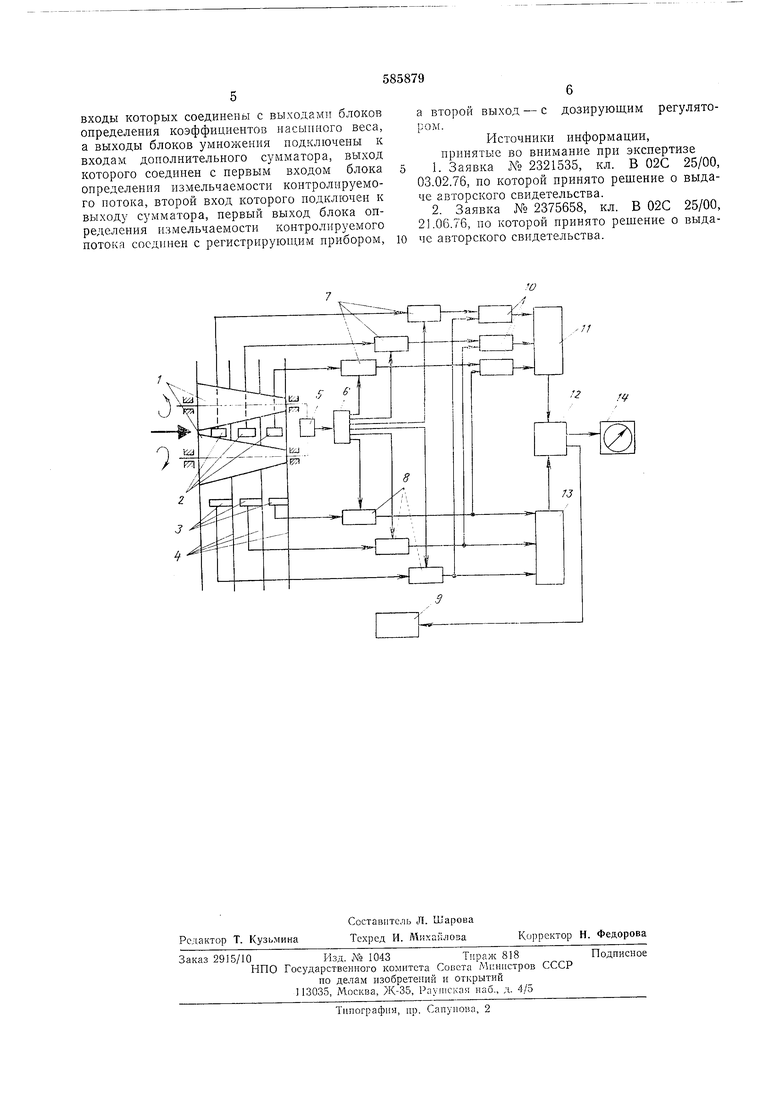

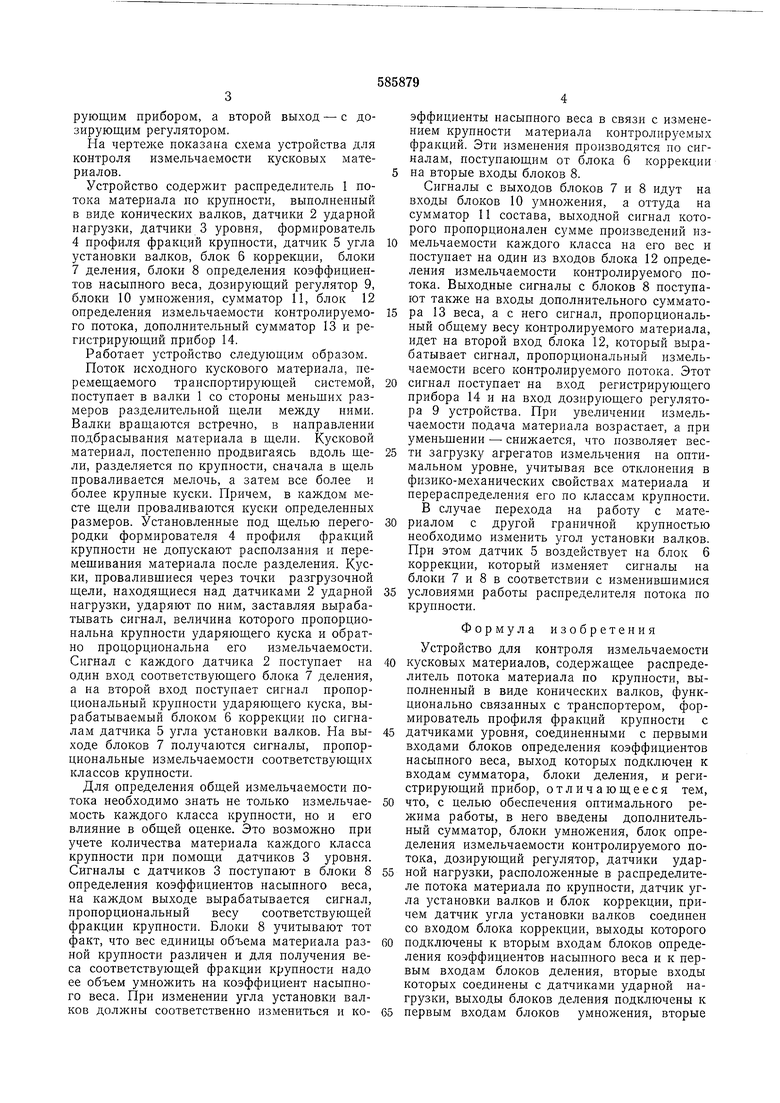

На чертеже показана схема устройства для контроля измельчаемости кусковых материалов.

Устройство содержит распределитель 1 потока материала по крупиости, выполнениый в виде конических валков, датчики 2 ударной нагрузки, датчики 3 уровня, формирователь 4 профиля фракций крупности, датчик 5 угла установки валков, блок 6 коррекции, блоки 7 деления, блоки 8 определения коэффициентов насыпного веса, дозирующий регулятор 9, блоки 10 умножения, сумматор И, блок 12 определения измельчаемости контролируемого потока, дополнительный сумматор 13 и регистрирующий прибор 14.

Работает устройство следуюпщм образом.

Поток исходного кускового материала, перемещаемого транспортирующей системой, поступает в валки 1 со стороны меньших размеров разделительной щели между ними. Валки вращаются встречно, в направлении подбрасывания материала в щели. Кусковой материал, постепенно продвигаясь вдоль щели, разделяется по крупности, сначала в щель проваливается мелочь, а затем все более и более крупные куски. Причем, в каждом месте щели проваливаются куски определенных размеров. Установленные под щелью перегородки формирователя 4 профиля фракций крупности не допускают расползания и перемещивания материала после разделения. Куски, провалившиеся через точки разгрузочной щели, находящиеся над датчиками 2 ударной нагрузки, ударяют по ним, заставляя вырабатывать сигнал, величина которого пропорциональна крупности ударяющего куска и обратно процорциональна его измельчаемости. Сигнал с каждого датчика 2 поступает на один вход соответствующего блока 7 деления, а на второй вход поступает сигнал пропорциональный крупности ударяющего куска, вырабатываемый блоком 6 коррекции по сигналам датчика 5 угла установки валков. На выходе блоков 7 получаются сигналы, пропорциональные измельчаемости соответствующих классов крупности.

Для определения общей измельчаемости потока необходимо знать не только измельчаемость каждого класса крупности, но и его влияние в общей оценке. Это возможно при учете количества материала каждого класса крупности при помощи датчиков 3 уровня. Сигналы с датчиков 3 поступают в блоки 8 определения коэффициентов насыпного веса, на каждом выходе вырабатывается сигнал, пропорциональный весу соответствующей фракции крупности. Блоки 8 учитывают тот факт, что вес единицы объема материала разной крупности различен и для получения веса соответствующей фракции крупности надо ее объем умножить на коэффициент насыпного веса. При изменении угла установки валков должны соответственно измениться и коэффициенты насыпного веса в связи с изменением крупности материала контролируемых фракций. Эти изменения производятся по сигналам, поступающим от блока 6 коррекции на вторые входы блоков 8.

Сигналы с выходов блоков 7 и 8 идут на входы блоков 10 умножения, а оттуда на сумматор 11 состава, выходной сигнал которого пропорционален сумме произведений измельчаемости каждого класса на его вес и поступает на один из входов блока 12 определения измельчаемости контролируемого потока. Выходные сигналы с блоков 8 поступают также на входы дополнительного сумматора 13 веса, а с него сигнал, пропорциональный общему весу контролируемого материала, идет на второй вход блока 12, который вырабатывает сигнал, пропорциональный измельчаемости всего контролируемого потока. Этот

сигнал поступает на вход регистрирующего прибора 14 и на вход дозирующего регулятора 9 устройства. При увеличении измельчаемости подача материала возрастает, а при уменьщении - снижается, что позволяет вести загрузку агрегатов измельчения иа оптимальном уровне, учитывая все отклонения в физико-механических свойствах материала и перераспределения его по классам крупности. В случае перехода на работу с материалом с другой граничной крупностью необходимо изменить угол установки валков. При этом датчик 5 воздействует на блок 6 коррекции, который изменяет сигналы на блоки 7 и 8 в соответствии с изменившимися

условиями работы распределителя потока по крупности.

Формула изобретения

Устройство для контроля измельчаемости

кусковых материалов, содержащее распределитель потока материала по крупности, выполненный в виде конических валков, функционально связанных с транспортером, формирователь профиля фракций крупности с

датчиками уровня, соединенными с первыми входами блоков определения коэффициентов насыпного веса, выход которых подключен к входам сумматора, блоки деления, и регистрирующий прибор, отличающееся тем,

что, с целью обеспечения оптимального режима работы, в него введены дополнительный сумматор, блоки умножения, блок определения измельчаемости контролируемого потока, дозирующий регулятор, датчики ударной нагрузки, расположенные в распределителе потока материала по крупности, датчик угла зстановки валков и блок коррекции, причем датчик угла установки валков соединен со входом блока коррекции, выходы которого

подключены к вторым входам блоков определения коэффициентов насыпного веса и к первым входам блоков деления, вторые входы которых соединены с датчиками ударной нагрузки, выходы блоков деления подключены к

первым входам блоков умножения, вторые входы которых соединены с выходами блоков определения коэффициентов насынного веса, а выходы блоков умножения подключены к входам дополнительного сумматора, выход которого соединен с первым входом блока 5 определения измельчаемости контролируемого потока, второй вход которого подключен к выходу сумматора, первый выход блока определения измельчаемости контролируемого потока соединен с регистрируюпщм прибором, 10 а второй выход - с дозирующим регулятором. Источники информации, принятые во внимание при экспертизе 1.Заявка № 2321535, кл. В 02С 25/00, 03.02.76, по которой принято решение о выдаче авторского свидетельства. 2.Заявка № 2375658, кл. В 02С 25/00, 21.06.76, по которой принято решение о выдаче авторского свидетельства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Анализатор крупности сыпучих материалов | 1976 |

|

SU579017A1 |

| Устройство для контроля содержания крупного класса в потоке кускового материала | 1977 |

|

SU701709A1 |

| Установка для контроля крупности в потоке кускового ферромагнитного материала | 1976 |

|

SU684427A1 |

| Способ автоматического контроля крупности кускового материала | 1990 |

|

SU1749778A1 |

| Устройство контроля крупности дробленой руды | 1986 |

|

SU1395366A1 |

| Самонастраивающаяся система автоматического управления процессом мокрого измельчения | 1981 |

|

SU1018106A1 |

| Устройство для контроля крупности кускового материала | 1975 |

|

SU537695A1 |

| Устройство контроля разгрузочных щелей конусных дробилок | 1978 |

|

SU689727A1 |

| Система автоматического управления одностадийным циклом мокрого измельчения | 1981 |

|

SU1031509A1 |

| Способ контроля содержания крупного класса в потоке кускового материала | 1977 |

|

SU662145A1 |

Авторы

Даты

1977-12-30—Публикация

1976-07-01—Подача