I

Изобретение относится к технике гранулометрического контроля материалов, в, частности контроля содержания крупных кусков в потоке железной руды.

Известны устройства для определения крупности материала по давлению, создаваемому потоком кускового материала на помещенное в него неподвижное тело р. J, или по амплитуде и частоте механических напряжений, возникающих в упруго закрепленном металлическом стержне при падении на него потока кускового материала f2J , или по ширине потока материала, отраженного от плоской поверхности, установленной под углом к падающему потоку кускового материала .

Эти устройства позволяют получать информацию с большим временным запаздыванием при большой трудоемкости отбора и анализа проб, или информацию неточную Кроме того, контакт чувствительных элементов с большими массами движущегося абразивного материала приводит к быстрггму их износу.

2

в случае изменения фиашсо-мехаиич&ских свойств материала в потоке нзвес- ные устройства неприменимы.

Наиболее близким техническим решением аналогичной задачи является устройство, содержащее магнитоиндукционный датчик, выход которого через усилитель и выпрямитель-интенсиметр связан со вхО дом счетно-решающего устройства. Последнее управляет исполнительным механизмом, устанавливающим зазор между полюсными наконечниками датчика по максимуму сигнала с его выхода. Оценка крупности осуществляется по величине полу- ченного зазора между полюсными наконечниками 4 .

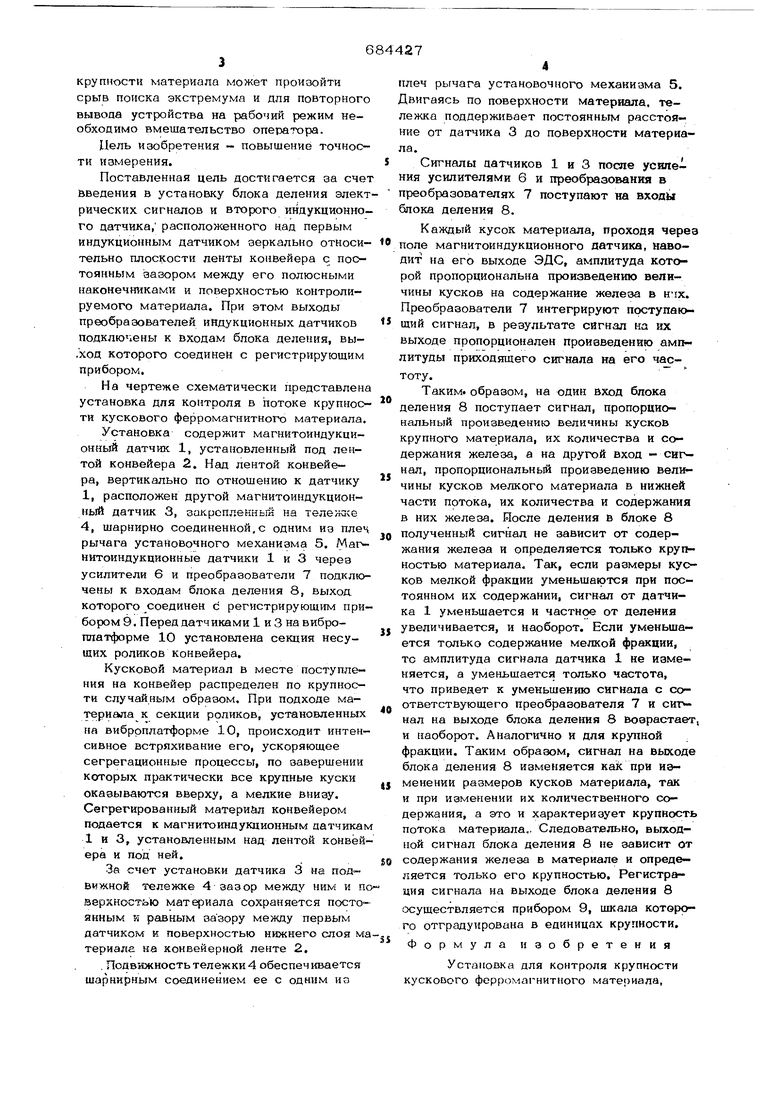

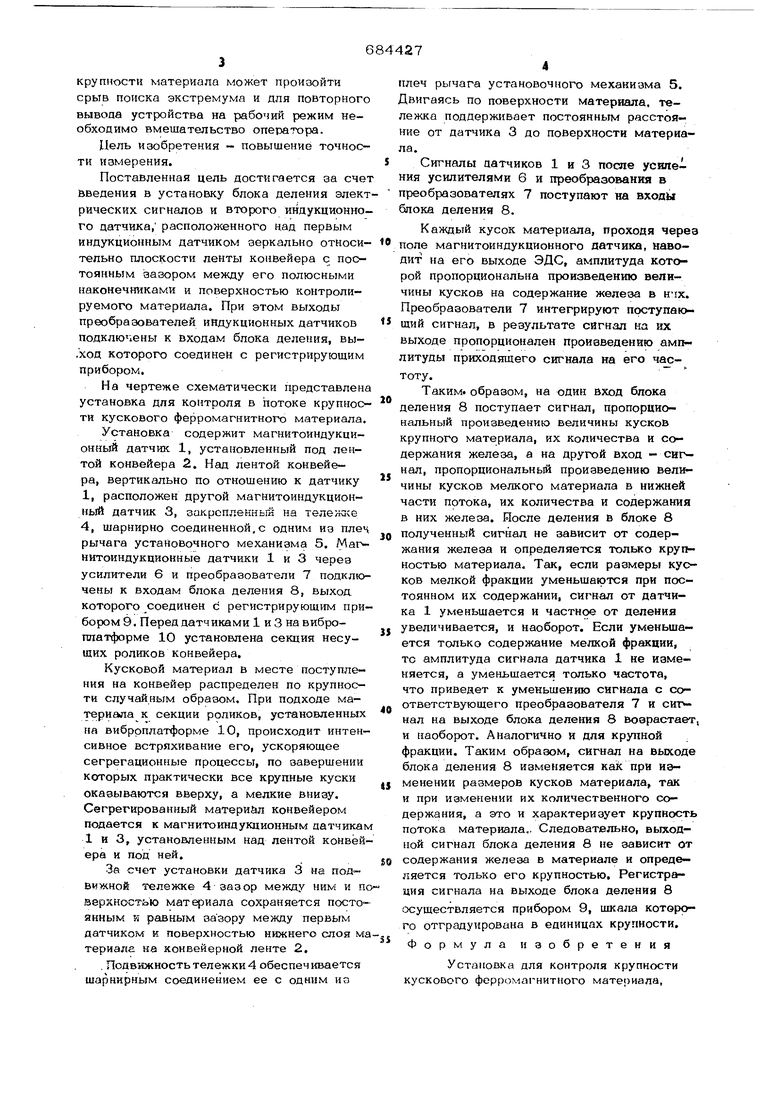

Это устройство не обеспечивает требуемой точности измерений при сегрегации потока материала на ленте конвейера, так KfciK контролирует материал только в нижней части потока. Дополнительная погрешность возникает и при изменении содержания магнитного железа в материале . Кроме тога, при резких изменениях крупности материала может произойти срыв поиска экстремума и для повторного вывода устройства на рабочий режим необходимо вмешательство оператора. Цель Изобретения - повышение точности измерения. Поставленная цель достигается за сче введения в установку блока деления элект рических сигналов и второго индукционно го датчика, расположенного над первым индукционным датчиком зеркально относительно плоскости ленты конвейера с постоянным зазором между его полюсными наконечниками и поверхностью контролируемого материала. При этом выходы преобразователей индукционных датчиков подключены к входам блока деления, вы,ход которого соединен с регистрирующим прибором, На чертеже схематически представлен установка для контроля в потоке крупности кускового ферромагнитного материала. Установка содержит магнитоиндукционный датчик 1, установленный под лентой конвейера 2. Над лентой конвейера, Вертикально по отношению к датчику 1, расположен другой магнитоиндукционный датчик 3, закропленвьй на теле носе 4, шарнирно соединенной,с одним из плен рычага установочного механизма 5. Магнитоиндукционные датчики 1 и 3 через усилители 6 и преобразователи 7 подклю чены к входам блока деления 8, выход которого соединен с регистрирующим при бором 9. Перед датчиками 1 и 3 на виброплатформе 10 установлена секция несущих роликов конвейера. Кусковой материал в месте поступления на конвейер распределен по крупности случайным образом. При подходе материала к секции роликов, установленных на вибррплатформе 10, происходит интенсивное встряхивание его, ускоряющее сегрегационные процессы, по завершении которых практически все крупные куски оказываются вверху, а мелкие внизу. Сегрегированный матери&л конвейером подается к магнитоиндукционным датчика 1 и 3, установленным над лентой конвей ера и под ней. За счет установки датчика 3 на подвижной тележке 4 зазор между ним и п верхностью материала сохраняется постоянным к равным зазору между первым датчиком и поверхностью нижнего слоя м териала на конвейерной ленте 2. . Подвижность тележки 4 обеспеч ивается шарнирным соединением ее с одним из нлеч рычага установочного механизма 5. вигаясь по поверхности материала, тележка поддерживает постоянным расстояние от датчика 3 до поверхности материаа. Сигналы аатчиков 1 и 3 после усиления усилителями 6 и преобразования в преобразователях 7 поступают на входы блока деления 8. Каждый кусок материала, проходя через поле магнитоиндукционного датчика, наводит на его выходе ЭДС, амплитуда которой пропорциональна произведению величины кусков на содержание железа в нчх. Преобразователи 7 интегрируют прступак щий сигнал, в результате сигнал на их выходе пропорционален произведению амплитуды приходящего сигнала на его частоту. Таким образом, на один вход блока деления 8 поступает сигнал, пропорциональный произведению величины кусков крупного материала, их количества и содержания железа, а на другой вход - сигнал, пропорциональный произведению величины кусков мелкого материала в нижней части потока, их количества и содержания в них железа. Иосле деления в блоке 8 полученный сигнал не зависит от содержания железа и определяется только крупностью материала. Так, если размеры кусков мелкой фракции уменьшаются при постоянном их содержании, сигнал от датчика 1 уменьшается и частное от деления увеличивается, и наоборот. Если уменьшается только содержание мелкой фракции, то амплитуда сигнала датчика 1 не изменяется, а уменьшается только частота, что приведет к уменьшению сигнала с со- ответствующего преобразователя 7 и сигнал на выходе блока деления 8 возрастает, и наоборот. Аналогично и для крупной фракции. Таким образом, сигнал на выходе блока деления 8 изменяется как при изменении размеров кусков материала, так и при изменении их количественного содержания, а это и характеризует крупность потока материала,. Следовательно, выходной сигнал блока деления 8 не зависит от содержания железа в материале и определяется только его крупностью. Регистрация сигнала на выходе блока деления 8 осуществляется прибором 9, шкала которого отградуирована в единицах крупности. Формула изобретения Установка для контроля крупности кускового феррома1нитного материала,

транспортируемого, например, на ленте конвейера, включающая в себя магнитоиндукционный датчик, преобразователь сигнала и регистрирующий прибор, отличающаяся тем, что, с целью повышения точности измерения, она блоком деления электрических сигналов и вторым индукционным датчиком, расположенным над первым индукционным датчиком зеркально относительно плоскости ленты конвейера с постоянным зазором между его полюсными наконечниками и поверхностью контролируемого материала, причем выходы преобразователей индукционных датчиков подключены к входам блока деления, выход которого соединен с регистрирующим прибором.

Источпнкн чифо)м,Ш1П1, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 166623, МКИ В 07 В 2/00, dLl2.64.

2.Авторское свидетельство СССР № 450591, МКИ В 02 С 25/об; 25.11.74.

3.Авторское свидетельство СССР № 453614, МКИ в 01 N 15/02, 1975.

4.Авторское свидетельство СССР № 391464 МКИ Q 01 N 27/72, 04.07.72.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля содержания крупного класса в потоке кускового материала | 1977 |

|

SU701709A1 |

| Устройство для автоматического контроля крупности дробленного материала | 1983 |

|

SU1126860A1 |

| Способ контроля содержания крупного класса в потоке кускового материала | 1977 |

|

SU662145A1 |

| Анализатор крупности сыпучих материалов | 1976 |

|

SU579017A1 |

| Устройство для контроля измельчаемости кусковых материалов | 1976 |

|

SU585879A1 |

| Способ автоматического контроля крупности кускового материала | 1990 |

|

SU1749778A1 |

| Устройство для контроля содержания классов крупности в потоке сыпучего материала | 1978 |

|

SU744283A1 |

| Устройство для контроля содержания крупного класса в потоке сегрегированного материала | 1977 |

|

SU659184A1 |

| Электромагнитный сепаратор | 1982 |

|

SU1074602A1 |

| УСТРОЙСТВО ДЛЯ СЕПАРАЦИИ ТЕХНОГЕННОГО СЫРЬЯ, ПРЕДСТАВЛЕННОГО МЕТАЛЛОСОДЕРЖАЩИМИ ОТХОДАМИ ИЛИ НЕКОНДИЦИОННЫМИ РУДАМИ | 2008 |

|

RU2379128C1 |

Авторы

Даты

1979-09-05—Публикация

1976-08-04—Подача