(54) УСТРОЙСТВО ДЛЯ КОНТРОЛЯ СОДЕРЖАНИЯ КРУПНОГО КЛАССА В ПОТОКЕ КУСКОВОГО МАТЕРИАЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля содержания крупного класса в потоке кускового материала | 1977 |

|

SU662145A1 |

| Устройство для контроля измельчаемости кусковых материалов | 1976 |

|

SU585879A1 |

| Устройство для контроля содержания крупного класса в потоке сегрегированного материала | 1977 |

|

SU659184A1 |

| Устройство контроля крупности дробленой руды | 1986 |

|

SU1395366A1 |

| Установка для контроля крупности в потоке кускового ферромагнитного материала | 1976 |

|

SU684427A1 |

| Устройство для автоматической сорбировки кускового материала | 1989 |

|

SU1697906A2 |

| Анализатор крупности сыпучих материалов | 1976 |

|

SU579017A1 |

| Устройство для автоматического контроля средней крупности дробленного материала | 1980 |

|

SU884740A1 |

| Устройство для контроля содержания классов крупности в потоке сыпучего материала | 1978 |

|

SU744283A1 |

| Устройство для контроля крупности кускового материала | 1975 |

|

SU537695A1 |

I

Изобретение относится к области дробления и измельчения строительных материалов, рудных и нерудных минералов и может быть использовано для оперативного контроля и управления технологическими процессами дробления и измельчения.

Известно устройство для определения крупности материала путем измерения средней частоты амплитуд вибраций, превышающих заданный уровень ограничения, возникающих в теле под действием удара пЬтока

руды 1.

Однако это устройство не обеспечивает требуемой точности измерений.

Наиболее близким. к изобретению является устройство для контроля содержания крупного класса в потоке кускового материала, включающее воспринимающий элемент в виде закрепленной в амортизирующих опорах балки, установленной в падающем потоке и снабженной датчиком вибраций, усилитель, блок деления и вторичный прибор 2. В этом устройстве параллельно формирующему блоку, измеряющему частоту «выбросов сигнала вибродатчика за порог ограничения, подключен второй формирующий

Ьлок, измеряющий среднюю частоту «выбросов за нулевой уровень, а выходы этих блоков подключены к блоку деления.

Однако данное устройство не обеспечивает требуемой точности при изменении физико-механических свойств материала потока, выражающихся в изменении формы, твердости и влажности частиц, содержания глинистых и других вязких, смачивающих и связывающих веществ, приводящих к изменению сил соударения при неизменной крупности. Так, при увеличении твердости и других свойств, увеличивающих силы соударе.ния, часть мелких частиц может наносить удары такой силы, которая вызовет превы. щение сигналом порога ограничения, и тогда все эти частицы будут зафиксированы как крупные, -что приведет к ложному увеличению измеренного значения содержания крупного класса. И наоборот - изменения свойств материала, вызывающие снижение сил соударения (уменьщенме твердости, увеличение влажности и др.), приведут к тому, что сигналы от ударов некоторых крупных частиц не смогут преодолеть порог ограничения и все эти частицы зафиксируются

i.ак мелкие, т, е, будет иметь место ложное меньшение измеренного значенля содержа)И5, крутпюго класса.

Lie.Uiio изобретения является исключение плияния на результаты контроля измене)ий физико-механических свойств потока кускового сегрегированного материала.

Данная цель достигается тем, что устройство для контроля содержания крупного р ;ласса в потоке кускового материала, включающее воспринимающий элемент в виде закрепленной в амортизирующих опорах балки, установленной в падающем потоке и снабженной датчиком вибраций, усилитель, блок деления и вторичный прибор, содержит дополнительно блок извлечения квадратього корня, блок умножения, частотный преобразователь, дифференцируюнлий блок, коммутатор, сумматоры, датчик воспринимающего элемента, блок временной задержки, блок памяти, реле времени и нсполн1- телы ый механизм .перемещения воспринимающего элемента, причем датчик вибраций через усилитель и блок извлечения квадратного корня подключен к одному входу блока умножения, к другому входу которого подключен выход усилителя, выход блока умножения подключен ко входу частотного преобразователя, выход которого подключен к одному входу первого сумматора и к одному входу коммутатора, другой вход которого чере днффереицирующ.ий блок подключен к выходу усилите;(я, выход коммутатора подключен к одному входу второго сумматора, выходы сумматоров подключены ко входам блока деления, выход которого подключен к одному входу блока памяти, другой вход которого подключен к выходу датчика положения воспринимающего элемента, а выход - ко вторичному прибору, другие входы сумматоров подключены к выходу датчика положения воспринимающего элемента через блок временной задержки, а выход реле времени подключен к исполнительному механизму перемещ.ения воспримимающего элемента, кинематически связанного с датчиком положения йоспри. нимающего элемента и воспринимающнм элементом.

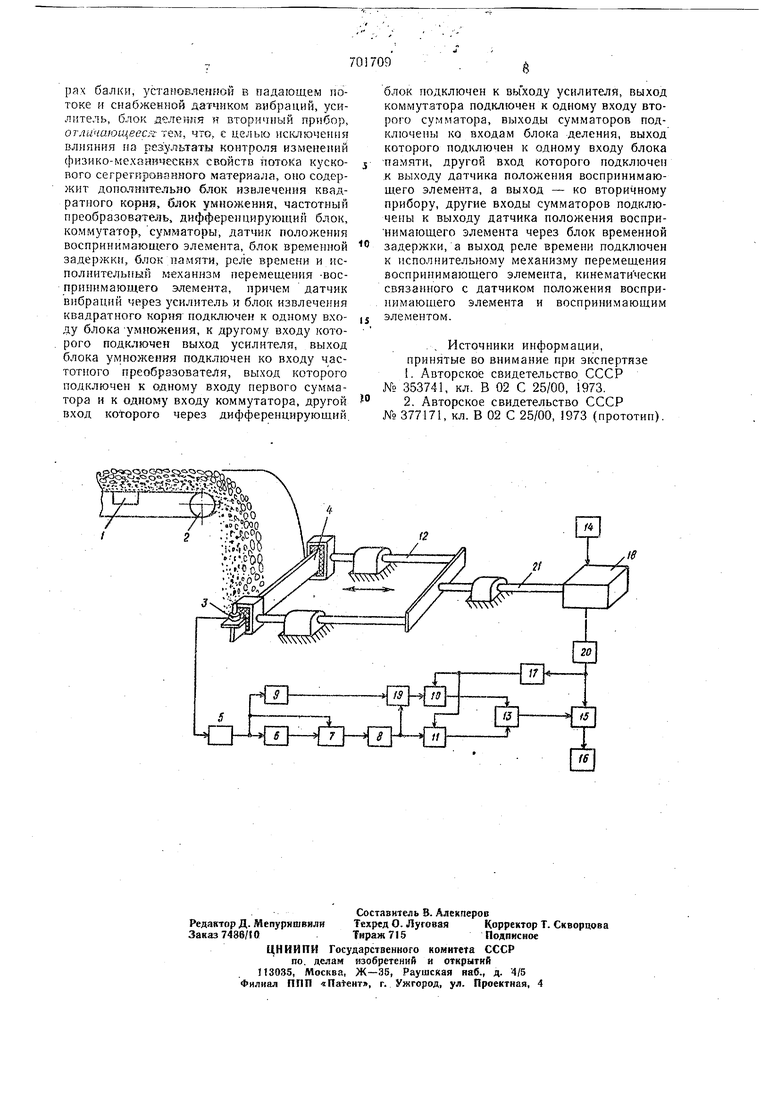

Устройство приведено на чертеже-и :ВКЛючает; вибронлатформу 1, транспортирующий конвейер 2, датчик вибраций 3, воспринимаюплий элемент 4, усилитель 5, блок извлечения квадратного корня 6, б.1ок умножения 7, частотный преобразователь 8, дифференцирующий блок 9, сумматор iO массы крупнокускового материала, сумматор 11 обшей массы, подвижную раму 12, блокделени.ч 13, реле времени 14, блок памяти 15, вторичный -прибор б, блок временной задержки 17, исполнительный механизм 18 перемещения воспринимающего элемента, коммутатор 19, датчик положения 20 воспринимающего элемента и щток 21.

Воспринимающий элемент 4 выполнен в виде балки прямоугольного поперечного сечения, устаповленноп в амортизирующ)(х опорах под головкой транспортирующего конвейера 2 параллельно образующей цилиндра .барабана- коипенера 2 и ребром к падающему потоку кускового сегрегированного материала. С одной стороны балки установлен вибродатчик 3. Длина балки между опорами превышает максимально

возможную ширину потока контролируемого материала. А.мортизирующне опоры балки закреплены на Г1одви}кной раме 12, кинематически связанной со штоком 21 исполнитель кого механизма поступательного перемещения 18. Величина хода исполнительного механизма 18 и подвижной рамы 12 устанавливается больщен, чем 5аксиг.-1ально возможная толп-и ка потока контролируемого материала.

Устройство работает следующим образом. М,атериал, подаваемый трансиортирующим конвейером 2, содержит куски различных размеров,,. При прохождении ленты по роликоопорам, происходит встряхивание материала, в результате чего мелкие куски просеиваются в нижние слои, а крупные выдавливаются вверх, т. е. проис.ходит явление сегрегации. При движении по длинно-му конвейеру происходит практически полное разделение материала, в результате чего крупный материал располагается згерху потока, а мелкий внк:.у. Для ус лсния процесса разделения материала использована виброплатформа 1, ускоряющая прохожде..ние сегрегационных процессов за счет интенсиБ1 ого встряхивания материала на нроходящей над ним лекте.

При поступлении от реле времени 14 команды на начало измерительного цикла, включается иеполнительный механизм 12, перемещая через щток 21 подвижную раму 12 с воспринимающим элементом 4. Послед.ний вводится в падающий поток со стороны расположения крупных кусков меиериала. Движение его через поток сопровождается динамическими воздействиями кусков материала, ударяющих по балке. Причем .движение балки направлено перггендикулярно ее щирокой грани, чем обеспечивается пересечение, в процессе измерения площади поперечного сечения всего потока. Вследствие этого куски, проходящие через каждую точку поперечного сечения потока,. будут ударяться о воспринимающий элемент. Сила удара каждого куска определяется его размерами, физико-механическими свойствами соударяющихся материалов и скоростью движения куска в момент удара.

Скорость движения кусков в момент соударения является постоянной в связи с неизменной высотой падения и постоянной скоростью конвейера 2. Свойства материала

в потоке, за время измерения остаются постоянными.

Содержание крупного класса в потоке кускового материала можно определить по отношению массы крупнокускового материала в исследуемом потоке к общей массе материала. Однако известно, что масса куска пропорциональна третьей степени его линейных размеров, а сила удара - второй. Это определило следующую последовательность прохождения сигналов, в устройстве и действий над ними.

Динамическое воздействие от удара каждого куска вызывает соответствующее колебание балки, воспринимаемое датчиком, вибраций 3, электрический сигнал которого поступает через усилитель 5, блок извлечения квадратного корня 6 и блок умножения 7 на вход частотного преобразователя 8. Кроме того, выходной сигнал усилителя 5 поступает также на второй вход блока умножения 7. Выходной сигнал блока 6 пропорционален линейным размерам ударившего куска, а на второй вход блока умножения 7 поступает сигнал, пропорциональный квадрату этих размеров, в результате после умножения на выходе блока 7 имеет место сигнал, пропорциональный кубу линейных размеров куска или его массе. Частотный преобразователь 8 преобразует его в пропорциональный частотный сигнал, подаваемый на вход сумматора 11 непосредственно, а на вход сумматора 10 - через коммутатор 19. Следовательно, массе каждого куска будет соответствовать определенное число импульсов, накапливаемых в этих сумматорах.

При перемещении воспринимающего элемента в слое крупного материала происходит накопление в обоих сумматорах сигнала, пропорционального массе кусков, ударивщих по воспринимающему элементу в процессе его перемещения. Переход воспринимающего элемента 4 из крупнокускового слоя в мелкокусковой сопровождается резКИМ изменением динамических воздействий, передаваемых на датчик вибраций 3. Происходит срабатывание дифференцирующего блока 9 и подача от него сигнала на комму-, татор 19, который отключает вход сумматора 10 от выхода преобразователя 8. Следовательно, после перехода воспринимающего элемента в мелкокусковой слой, накопление сигнала происходит только в сумматоре 11. После полного пересечения потока воспринимающим элементо.м 4 происходит реверс исполнительного механизма 18 и движение его в обратную сторону. При этом по-прежнему остается подключенным только сумматор П.. При переходе воспринимающего элемента в крупнокусковый слой материала следует новое срабатывание дифференцирующего блока 9, коммутатора 19, подключение сумматора 10 и фиксация результатов взаимодействия обоими сумматорами,

вплоть до выхода восприпимающего элемента из потока и остановки исполнительного механизма 18.

Таким образом, за период и::.1ерительного цикла контроль всего потока происходит дважды в прямом н обратном направлении, что обеспечивает усреднение полученных результатов. За это время в сумматоре 10 накопится сигИал, пропорциональный массе крупнокускового материала, вступившего в контакт с воспринимающим элементом 4, а в сумматоре 11 -сигнал пропорциональный массе всего контактировавшего материала. Эти сигналы поступают на входы блока деления 13, сигнал на выходе которого пропорционален содержанию крупного класса в исследуемом материале.

После вы)сода воспринимающего элемента из потока датчик положения 20 выдает сигнал, свидетельствующий об окончании измерительного цикла. По этому сигналу блок памяти 15 запоминает выходной сигнал блока деления 13 и передает его на вторичный прибор 16. Одновременно включается блок временной задержки L7 и через время, необходимое для -запоминания в блоке 15, подает команду на управляющие входы сумматоров 10 и 11 на стирание накопленных в них сигналов. После этого устройство готово к началу следующего измерительного. цикла, который наступает после паузы, определяемой требуемым интервалом в получении информации, устанавливаемым настройкой реле времени 14.

Повышение содержания крупного класса, при постО)1нном общем расходе материала приводит к увеличению крупного слоя в потоке и соответствующему уменьщению мелкого. Соответственно этому выходной сигнал -блока 10 возрастет, а блока I останется постоянным, вследствие чего после деления сигналов в блоке 13 сигнал на его выходе и на входе вторичного прибора 16 возрастет.

5 eньшeииe или увеличение общего расхода матер ала при постоянном содержании крупного класса приведет к соответствующему изменению; сигналов как от его крупнокусковой части, так и от всего потока, а результат деления н показания вторичного прибора останутся постоянными.

Изменение физико-механических свойств контролируемого потока приведет к изменению в одинаковой степени сил соударения крупнокусковой и мелкокусковой его частей и на результаты измерения влияния не окажет.

. Формула изобретения

Устройство для контроля содержания (трупного класса в потоке кускопого материала, включающее воспринимающий элемент в виде закрепленной в амортизирующих опоpax балки, установлемной в падающем потоке и снабженной датчиком вибраций, усилитель, блок деленг;я н вторичный прибор, отличающееся-tQ i, что, е целью исключения влияния па результаты контроля изменений физико-мехавичеекйх свойстп потока кускового сегрегрфаванного материала, оно содержит допатнмтельно блок извлечения квадратного корня, блок умножения, частотный преобразователь, дифференцирующий блок, коммутатор, сумматоры, датчик положения воспринимающего элемента, блок временной задержки, блок памяти, реле времени и исполнительный механизм перемещения -воспринимающего элемента, причем датчик вибраций через усилитель н блок извлечения квадратного корня подключен к одному входу блока -умножения, к другому входу которого подключен выход усилителя, выход блока умножения подключен ко входу частотного преобразователя, выход которого подключен к одному входу первого сумматора и к одному входу коммутатора, другой вход которого через дифференцирующий

блок подключен к выходу усилителя, выход коммутатора подключен к одному входу второго сумматора, выходы сумматоров подключены ко входам блока деления, выход которого подключен к одному входу блока памяти, другой вход которого подключен к выходу датчика положения воспринимающего элемента, а выход - ко вторичному прибору, другие входы сумматоров подключены к выходу датчика положения восприиимающего э темента через блок временной задержки, а выход реле времени подключен к исполнительному механизму перемещения воспринимающего элемента, кинематически связанного с датчиком положения воспринимающего элемента и воспринимающим элементом. , . Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 353741, кл. В 02 С 25/00, 1973. 2.Авторское свидетельство СССР № 377171, кл. В 02 С 25/00, 1973 (прототип).

Авторы

Даты

1979-12-05—Публикация

1977-07-15—Подача