3

ти, увеличение влажности и др.) приведет к тому, что силы удара некоторых крупных частиц будет недостаточно, чтобы преодолеть порог ограничения и они будут зафиксированы как мелкие. Произойдет ложное уменьшение измеренного значения содержания крупного класса.

Изменение производительности потока, при постоянной крупности, приведет к соответствующему изменению количества крупного материала и будет фиксироваться как изменение крупности. Так, увеличению производительности, будет следовать увеличение количества крупных кусков и ложное увеличение крупности. При уменьшении производительности - наоборот ложное уменьшение крупности.

Невозможность учета реальных размеров кусков материала крупного класса состоит в том, что все куски крупного класса считываются одинаковыми по размерам и массе. Однако они могут быть больше или меньше. Причем линейному измерению размеров кусков следует кубическая зависимость их массы, а, следовательно, и содержания крупного класса. Так, если размер кусков крупного класса увеличится в два раза, а их количество останется неизменным, будет зафиксировано, что крупность в потоке не изменилась. Но масса кусков и содержание -материала крупного класса, при этом, увеличится в восемь раз.

Кроме того, поскольку тело воспринимаюш,ее удар, может занимать только часть площади поперечного сечения потока, весь он контролем не охватывается.

Цель изобретения - повышение точности контроля за счет исключения влияния на результаты контроля изменений производительности и физико-механических свойств потока кускового материала.

Это достигается тем, что в способе контроля содержания крупного класса в потоке кускового материала, включающем измерение динамических воздействий потока материала на твердое тело, дополнительно твердое . тело последовательно перемещается сквозь поток кускового материала перпендикулярно направлению его движения и в процессе перемещения измеряют величину и приращения динамических воздействий потока на тело, после чего определяют максимум приращений динамических воздействий в потоке, интегрируют раздельно величину динамических воздействий с начала перемещения до максимума приращения и после максимума приращения до конца пеемещения и по отношению полученных инегральных оценок судят о содержании крупого класса.

Сущность способа состоит в следующем.

Кусковой материал,перемещаемый длиными транспортирующими конвейерными сисемами, подвержен действию сегрегационных

662145

явлений. При этом происходит его расслоение: крупные куски располагаются в верхних слоях, а мелкие в нижних.. .

При сбросе материала с конвейера на переходах или элементах загрузки технологических аппаратов измельчения эта картина сохраняется: крупные куски падают по наружной траектории, а мелкие - ближе к барабану конвейера.

Сущность изобретения заключается в том, что твердое тело последовательно перемещают сквозь поток кускового сегрегированного материала перпендикулярно направлению его движения. В процессе перемещения измеряют величину и приращения динамических воздействий в потоке. Величина динамических воздействий зависит от массы и физико-механических свойств кусков материала, а приращение - от степени неоднородности по крупности участков поперечного сечения потока, проходимого твердым телом в процессе перемещения. Определяют максимум приращений динамических воздействий в потоке, свидетельствующий о моменте прохождения твердым телом между крупным и мелким материалом. Величины динамических воздействий интегрируют раздельно от начала перемещения твердого тела до максимума приращения и после максимума приращения до конца перемещения и по отнощению полученных интегральных оценок судят о содержании крупного класса по выражению:

f

оо % ,

l-b -4

Ак

где AM - интегрированное значение динамических воздействий мелкокусковой части

потока.

А к - интегрированное значение динамических воздействий крупнокусковой части потока,

К - процентное содержание крупного класса.

Интегральные оценки определяются массой и физико-механическими свойствами материала, контактировавщего с твердым телом в процессе его перемещения.

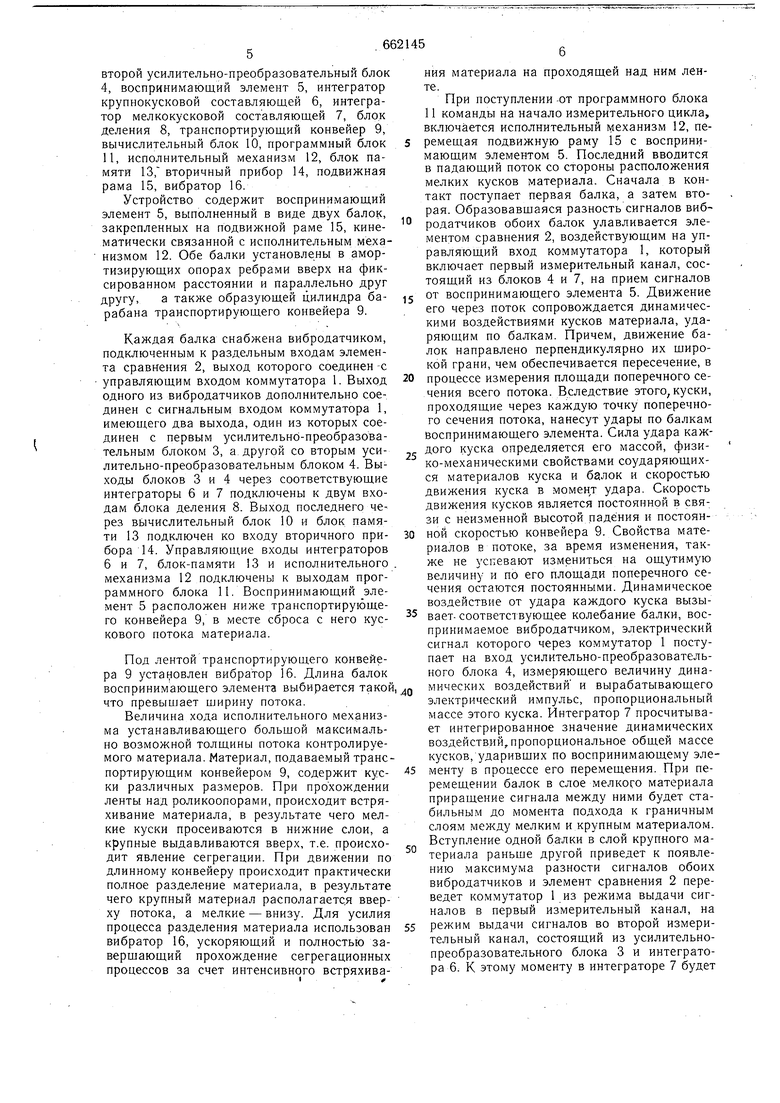

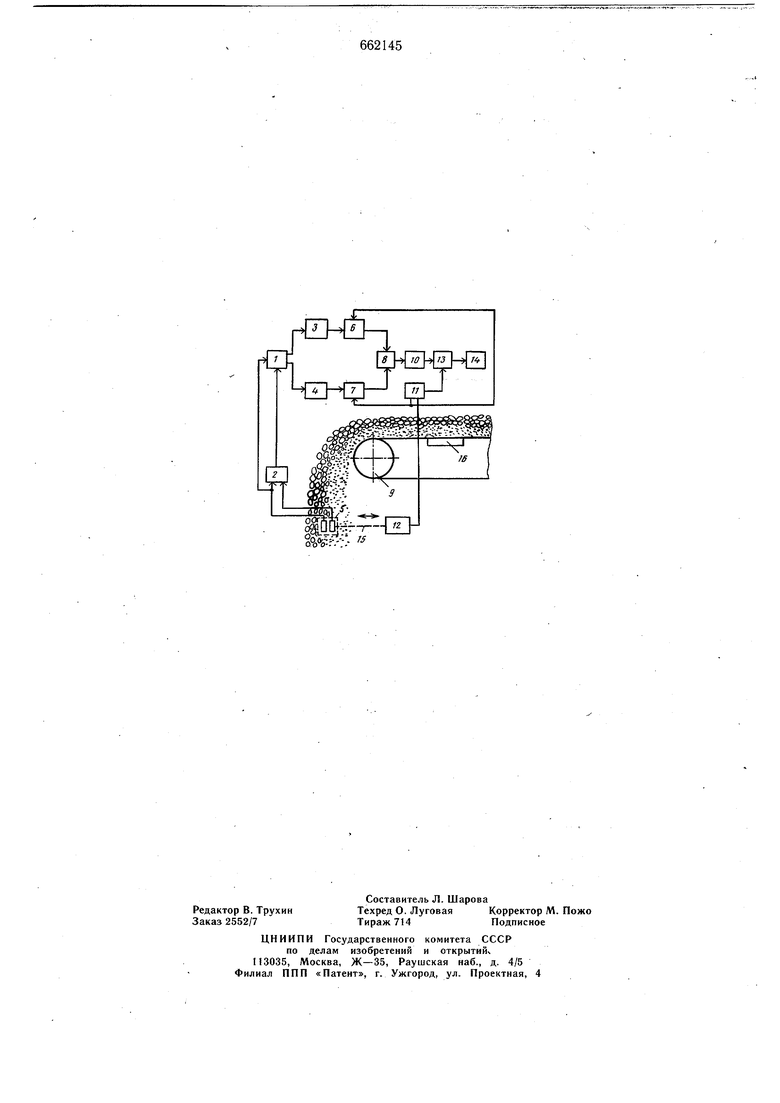

Физико-механические свойства материала за время перемещения твердого тела не успевают измениться на ощутимую величину и для момента измерений постоянны по всей площади поперечного сечения потока, а изменение производительности потока в одинаковой мере сказывается на изменении 0 масс материала в слоях. Поэтому отношение интегральных оценок не зависит.от производительности и физико-механических свойств потока, а определяется только его крупностью. На чертеже представлена блоксхема одного из возможных устройств, реализующих способ.

В схему включены:

коммутатор 1, элемент сравнения 2, первый усилительно-преобразовательный блок 3, второй усилительно-преобразовательный блок 4, воспринимающий элемент 5, интегратор крупнокусковой составляющей 6, интегратор мелкокусковой составляющей 7, блок деления 8, транспортирующий конвейер 9, вычислительный блок 10, программный блок 11, исполнительный механизм 12, блок памяти 13, вторичный прибор 14, подвижная рама 15, вибратор 16. Устройство содержит воспринимающий элемент 5, выполненный в виде двух балок, закрепленных на подвижной раме 15, кинематически связанной с исполнительным механизмом 12. Обе балки установлены в амортизирующих опорах ребрами вверх на фиксированном расстоянии и параллельно друг другу, а также образующей цилиндра барабана транспортирующего конвейера 9. Каждая балка снабжена вибродатчиком, подключенным к раздельным входам элемента сравнения 2, выход которого соединен -с управляющим входом коммутатора 1. Выход одного из вибродатчиков дополнительно соединен с сигнальным входом коммутатора 1, имеющего два выхода, один из которых соединен с первым усилительно-преобразовательным блоком 3, а. другой со вторым усилительно-преобразовательным блоком 4. Выходы блоков 3 и 4 через соответствующие интеграторы 6 и 7 подключены к двум входам блока деления 8. Выход последнего через вычислительный блок 10 и блок памяти 13 подключен ко входу вторичного прибора 14. Управляющие входы интеграторов 6 и 7, блок-памяти 13 и исполнительного механизма 12 подключены к выходам программного блока 11. Воспринимающий элемент 5 расположен ниже транспортирующего конвейера 9, в месте сброса с него кускового потока материала. Под лентой транспортирующего конвейера 9 установлен вибратор 16. Длина балок воспринимающего элемента выбирается такой что превышает ширину потока. Величина хода исполнительного механизма устанавливающего большой максимально возможной толщины потока контролируемого материала. Материал,подаваемый транспортирующим конвейером 9, содержит куски различных размеров. При прохождении ленты над роликоопорами, происходит встряхивание материала, в результате чего мелкие куски просеиваются в нижние слои, а крупные выдавливаются вверх, т.е. происходит явление сегрегации. При движении по длинному конвейеру происходит практически полное разделение материала, в результате чего крупный материал располагается вверху потока, а мелкие - внизу. Для усилия процесса разделения материала использован вибратор 16, ускоряющий и полностью заверщающий прохождение сегрегационных процессов за счет интенсивного встряхивания материала на проходящей над ним ленте. При поступлении -от программного блока 11 команды на начало измерительного цикла, включается исполнительный механизм 12, перемещая подвижную раму 15 с воспринимающим элементом 5. Последний вводится в падающий поток со стороны расположения мелких кусков материала. Сначала в контакт поступает первая балка, а затем вторая. Образовавщаяся разность сигналов вибродатчиков обоих балок улавливается элементом сравнения 2, воздействующим на управляющий вход коммутатора 1, который включает первый измерительный канал, состоящий из блоков 4 и 7, на прием сигналов от воспринимающего элемента 5. Движение его через поток сопровождается динамически.ми воздействиями кусков материала, ударяющим по балкам. Причем, движение балок направлено перпендикулярно их щирокой грани, чем обеспечивается пересечение, в процессе измерения площади поперечного сечения всего потока. Вследствие этого, куски, проходящие через каждую точку поперечного сечения потока, нанесут удары по балкам воспринимающего элемента. Сила удара каждого куска определяется его массой, физико-механическими свойствами соударяющихся материалов куска и балок и скоростью движения куска в момент удара. Скорость движения кусков является постоянной в связи с неизменной высотой падения и постоянной скоростью конвейера 9. Свойства материалов в потоке, за время изменения, также не успевают измениться на ощутимую величину и по его площади поперечного сечения остаются постоянными. Динамическое воздействие от удара каждого куска вызывает- соответствующее колебание балки, воспринимаемое вибродатчиком, электрический сигнал которого через коммутатор 1 поступает на вход усилительно-преобразовательного блока 4, измеряющего величину динамических воздействий и вырабатывающего электрический импульс, пропорциональный массе этого куска. Интегратор 7 просчитывает интегрированное значение динамических воздействий,пропорциональное общей массе кусков, ударивщих по воспринимающему элементу в процессе его перемещения. При перемещении балок в слое мелкого материала приращение сигнала между ними будет стабильным до момента подхода к граничным слоям между мелким и крупным материалом. Вступление одной балки в слой крупного материала раньше другой приведет к появлению максимума разности сигналов обоих вибродатчиков и элемент сравнения 2 переведет коммутатор 1 из режима выдачи сигналов в первый измерительный канал, на режим выдачи сигналов во второй измерительный канал, состоящий из усилительнопреобразовательного блока 3 и интегратора 6. К этому моменту в интеграторе 7 будет

накоплен сигнал, пропорциональный массе мелкого материала, прошедшего за время изменения через поперечное сечение контролируемого потока, Аналогично, дальнейшее движение воспринима ощего элемента 5 через крупнокусковые слои потока приведет, в конечном счете, к.накоплению в интегратор 6 интегрированного значения сигнала, пропорционального массе крупнокускового материала, прошедшего за время изменения через поперечное сечение контролируемого потока. Движение воспринимаюшего элемента в слое крупного материала не дает максимума , прирашения сигнала, до момента выхода из потока сигнала одной балки, а затем другой. После выхода из потока первой балк.и следует переключение коммутатора I на первый канал измерения. На сигнал в него не поступает в связи с выходом из потока балки, обеспечивающей измерительную информацию. Из потока вывед,ена и вторая балка. Затем происходит реверс исполнительного механизма, воспринимаюш,ий элемент начинает движение в обратном направлении и, при входе его в поток, следует новое срабатывание элемента сравнения 2 и коммутатора 1. Теперь уже включается второй измерительный.канал, контролирующий крупнокусковой слой, а после прохождения балками граничного слоя - включается опять первый измерительный канал -для фиксации Результатов взаимодействия в мелкокусковом слое, вплоть до выхода воспри,нимаюшего элемента из потока.

Таким образом, за время измерительного цикла происходит дважды контроль всего потока в прямом и обратном направлении

гЖёШя BOcnpHHHivfawmero элемента, что обесПечйвает усреднение полученных результатов. После окончания движения воспринимаюшего элемента 5, при остановке исполЖтелбного йехЗнйзМа в конце измерительного цикла, сигнал на выходе блока деления 8 пропорционален отношению интегральных оценок мелкокусковой и крупнокусковой часей потока,а на выходе вычислительного блока 10 - содержание крупного класса в нем. Поэтому от программного блока 11 следует

команда на запоминание этого сигнала блоком памяти 13 и передачу его вторичному прибору 14, а затем команда на стирание сигналов интеграторов 6 и 7. После этого устройство готово к началу следующего измерительного цикла, который наступает после паузы, определяемой требуемым интервалом в получении информации.

Повышение содержания крупного класса при постоянном общем расходе материала, приводит к увеличению крупного слоя в потоке и соответствующему уменьшению мелкого.

5Выходной сигнал блока 6 возрастает, а

блока 7 у.меньшается, вследствии чего, после деления сигналов в блоке 9 и вычислений в блоке 10, сигнал на входе блока памяти 13 и, соответственно на входе вторичного

Q прибора 14 возрастает, чем будет зафиксировано повышение содержания крупного класса.

Уменьшение или увеличение общего расхода материала, при постоянном содержании крупного класса приведет к соответствующему изменению сигналов, как от крупнокусковой, так и от мелкокусковой частей потока, не оказывая влияния на результат деления в блоке 8.

Изменение физико-механических свойств потока приведет к изменению сил соударения для всего материала и на частное от деления влияния также не окажет.

Формула изобретения

25 Способ контроля содержания крупного класса в потоке кускового материала, включающий измерение динамических воздействий потока материала на твердое тело, отличающийся тем, что, с целью повышения точности контроля за счет исключения влия0 ния на результаты контроля изменений производительности и физико-механических свойств потока кускового материала, дополнительно твердое тело последовательно перемещают сквозь поток кускового материала 2J перпендикулярно направлению его движения и в процессе перемещения измеряют величину и приращения динамических воздействий потока на тело, после чего определяют максимум приращений динамических воздействий в потоке, интегрируют раздельно велИ0 чину динамических воздействий с начала пе-. ремещения до максимума приращения и посЛе максимума приращения до конца пере. мещения и по отнощению полученных интегральных оценок судят о содержании крупного класса.

Источники информации, принятые во вни мание при экспертизе

1. Авторское свидетельство СССР № 166623, кл. В 02 С 25/00, 1954.

. 2. Авторское свидетельство СССР 0 № 353741, кл. В 02 С 25/00, 1974.

(Лт LJ LIJ-.- .

Ш

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля содержания крупного класса в потоке кускового материала | 1977 |

|

SU701709A1 |

| Устройство для контроля содержания крупного класса в потоке сегрегированного материала | 1977 |

|

SU659184A1 |

| Установка для контроля крупности в потоке кускового ферромагнитного материала | 1976 |

|

SU684427A1 |

| УСТРОЙСТВО для АВТОМАТИЧЕСКОГО КОНТРОЛЯ СРЕДНЕЙ КРУПНОСТИ ПОТОКА СЫПУЧЕГО МАТЕРИАЛА | 1972 |

|

SU344889A1 |

| Устройство для контроля содержания классов крупности в потоке сыпучего материала | 1978 |

|

SU744283A1 |

| Устройство для автоматического контроля средней крупности дробленного материала | 1980 |

|

SU884740A1 |

| Анализатор крупности сыпучих материалов | 1976 |

|

SU579017A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО КОНТРОЛЯ СОДЕРЖАНИЯ КРУПНОГО КЛАССА В ИСХОДНОЙ РУДЕ | 1973 |

|

SU377171A1 |

| Способ автоматического контроля крупности кускового материала | 1990 |

|

SU1749778A1 |

| Устройство для контроля крупности кускового материала | 1975 |

|

SU537695A1 |

Авторы

Даты

1979-05-15—Публикация

1977-04-21—Подача