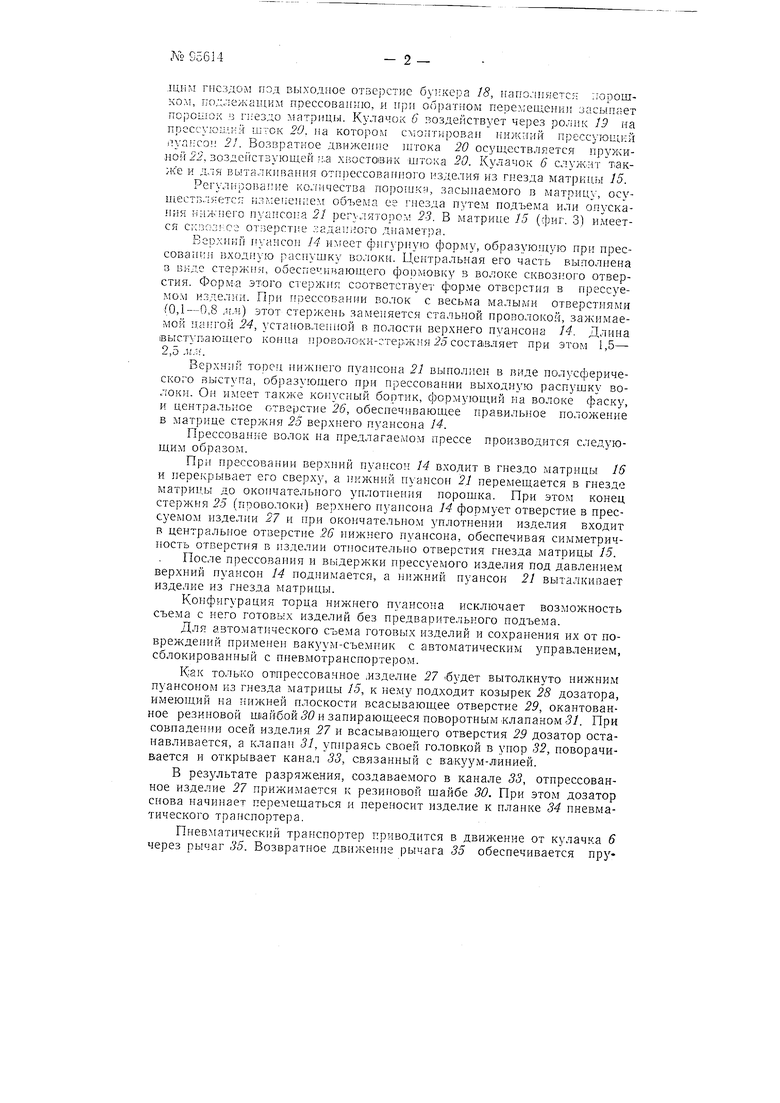

lipi впашеним зала 4 пазовые эксцентрниси 5 приводят в двгЖение рычаги 7 п,креплениые в крО ;ытеп ах 9 и/0. Рыча; 7 приводит в возврат:(;-ност пател::,;ое дви ;-;еи;:е к .тисл 11, которая своим клиновым пазе;-; подщ-шает и опускает ролик 12, с юнтировапный на штоке 13. Иа ;;1;;к:;ем конце штока 13 :становлен n a;;co;-i 14 пресса, с фо):.:уюн1л-;м от ерстие стержне:- г, закрывающим перед нрессованием мздел 1я гнездо матрипь; 15, укреплеппон на иег одк1-;жнои п:п1те 16.

Рыча; S нр1;зодит в 503Братно-поступ тель;;ое двн ;-;е;;пе лозатор 17, который тра 1с;1Сртирует порции nopoi;;;-:a ii3 бункера 13 в матрицу 15. Прл нэремещеущн дозатора 17 по плите 16 он подход: Т сзон:, дозируюМ 95614- 2 -

.щнм гнездом под выходное отверстие бункера 18, пг1по.; 1 кется лорошКОЛ1, подлежащим прессованию, и нри обратном перемещении засыпает порошок в Г1:ездо матрицы. Кулачок 6 воздейетвует через 19 на пресс ю;11нй шток 20. на котором смонтирован мнжнггй прессуюц.1-:й ауансо 2J. Возвратное движение нггока 20 осуил,еетвляется пружргной 5 зозденетзующей j:,a хвостовик штока 20. Кулачок б служит так:ке и для выталкнвання отпрессованного изделия из гнезда матрин.ы 15.

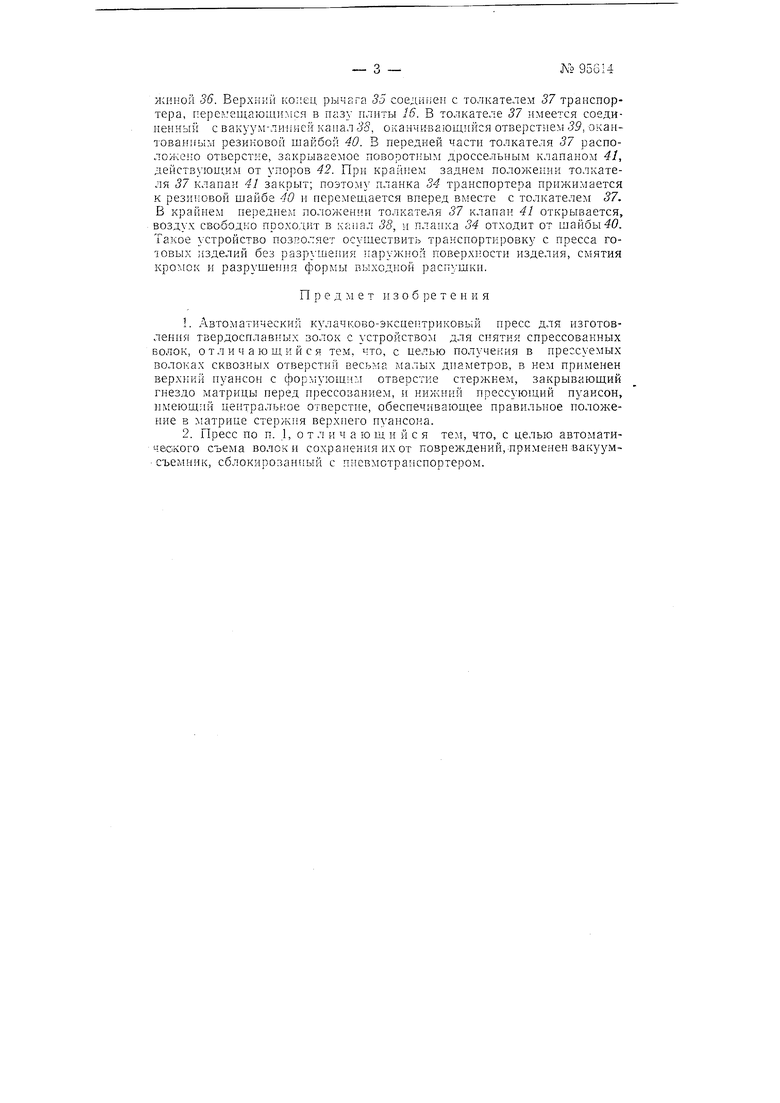

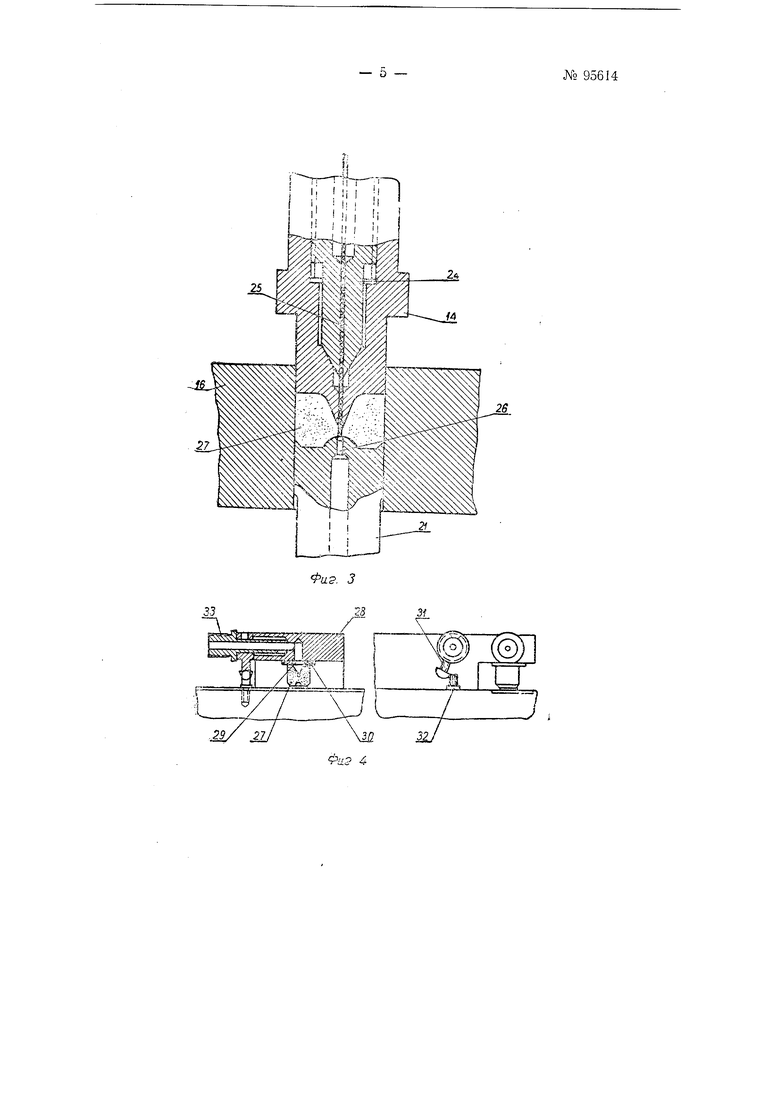

Регулирование количества норошкя, засыпаемого в матрицу, осущестБ.ляетс нз.меиением объема ее гнезда путем подъема или опускания HH ynero .пуансона 21 регу„1ятором 23. В матрице 15 (.:,Ьиг. 3) имеется е;::зоз 0з от;5ерстие заданного диаметра.

Bepxi-u-iH нуансои 14 имеет фигурную форму, образующую црн прессовании входную раснушку волоки. Центральная его час1ъ выполнена 3 виде стержни, обесггечивающего формовку в волоке сквоз1юго отверстия. Форма этого стержня еоответствует форме отверстия в прессуемом изделии. При прессовании волок с весьма малыми отверстиями (0,1-0,8 мм этот стерж:ень заменяется стальной проволокой, зажимаемой цангой 24, установленной в полости верхнего пуансона 14. Длина выступающего конца нроволоки-стер.жня составляет при этом 1,5- 2,5 .iLif.

Верхний тооец нижнего пуапсона 21 ввшолиец в виде полусферического вьступа, образующего при прессовании выходную распушку волоки. Он также конусный бортик, формующий на волоке фаску, и центральное отверстие 26, обеспеч1 вающее правильное положение в матрице стержня 25 верхнего пуансона 14.

Прессование волок на предлагаемом прессе производится следующим образом.

При прессовании верхний пуансоц 14 входит в гнездо матрицы 15 и перекрывает его сверху, а нижний пуаисон 21 перемещается в гнезде матрицы до окончательного уплотпения порошка. При этом конец стержня 25 (проволоки) верхнего пуансона 14 формует отверстие в прессуемом изделии 27 и при окончательиом уплотнении изделия входит в центральное отверстие 26 нижнего пуансона, обеспечивая симметричпость отверстия в изделии относительно отверстия гнезда матрицы 15.

После прессования и выдержки прессуемого изделия под давлением верхний пуансоц 14 подпимается, а нижний пуансон 21 выталкивает изделие из гнезда матрицы.

Конфигурация торца нижнего пуансона исключает возможность съема с него готовых изделий без предварительного подъема.

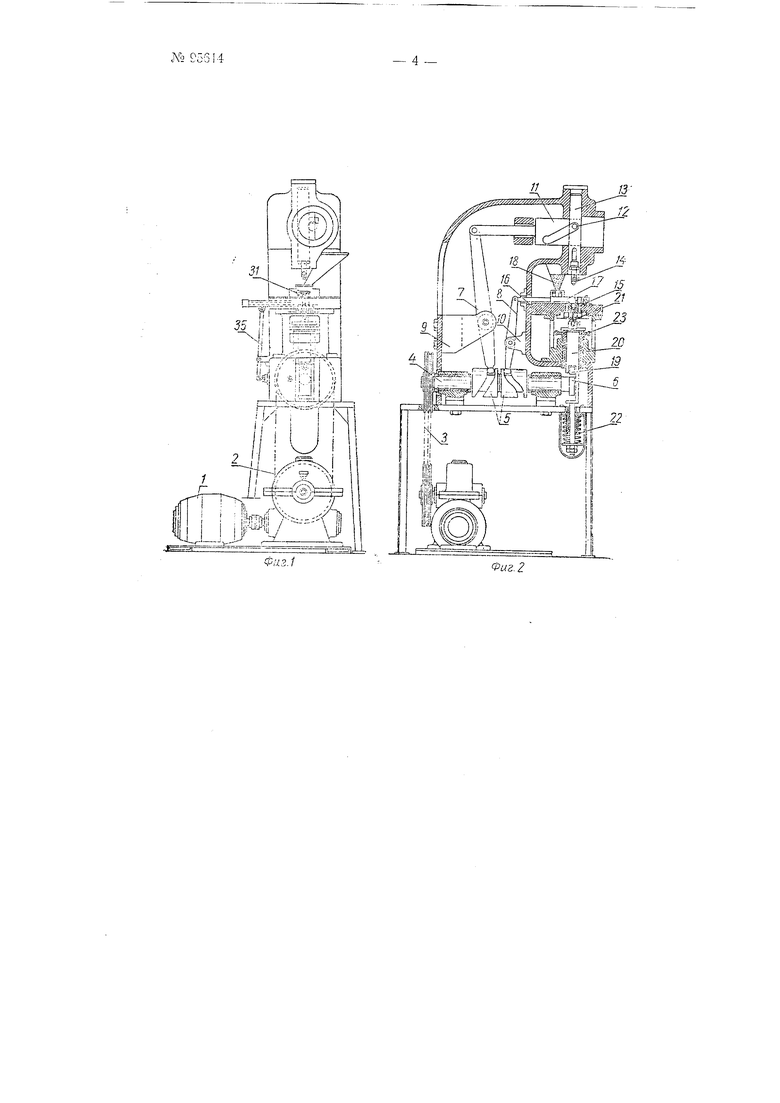

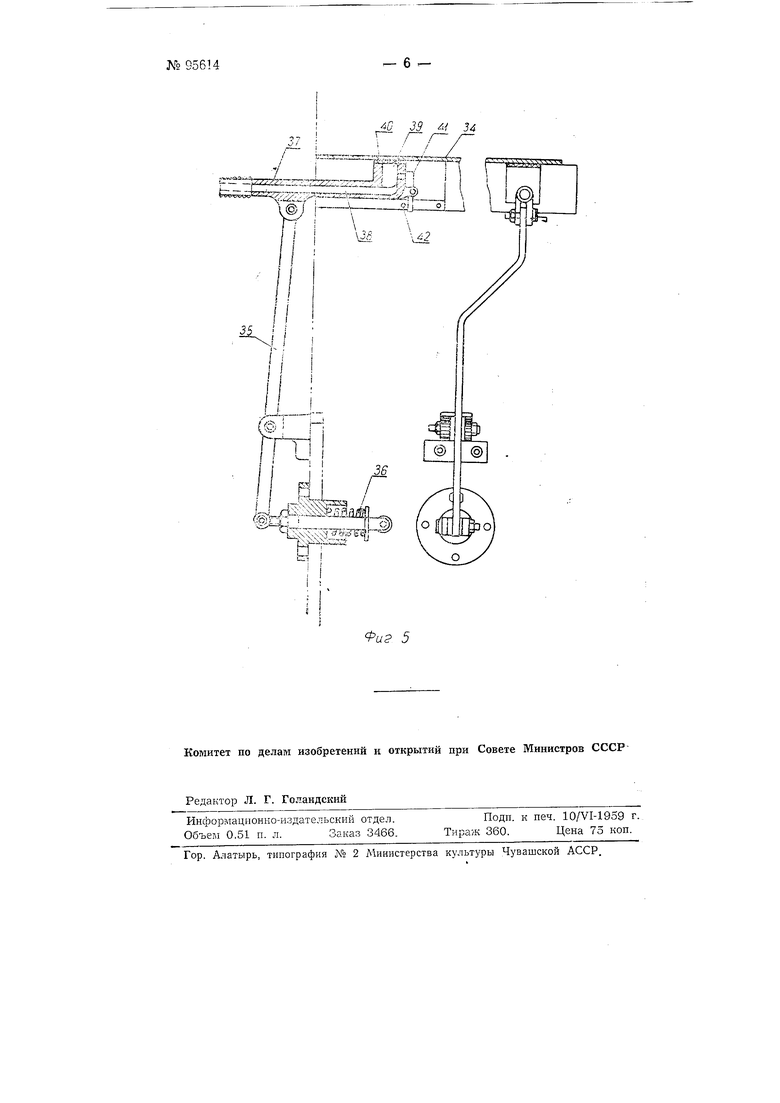

Для автоматического съема готовых изделий и сохранения их от цоврек депий применен вакуум-съемник с автоматическим управлецием, сблокированный с пневмотранспортером.

Как только отпрессованное .изделие 27 будет вытолкцуто нижиим пуансоном из гнезда матрицы /5, к нему цодходит козырек 28 дозатора, имеющий на нижней плоскости всасывающее отверстие 29, окантовацное резиновой Ш1айбой 50 и запирающееся поворотным клапаном-5/. При совпадении осей изделия 27 и всасывающего отверстия 29 дозатор останавливается, а клапан 31, уппраясь своей головкой в упор 32, поворачивается ц открыв.ает канал 33, связанный с вакуум-линией.

В результате разряжения, создаваемого в канале 33, отпрессованное изделие 27 прижимается к резиновой щайбе 30. При этом дозатор снова начинает перемещаться и переносит изделие к планке 34 пневматического транспортера.

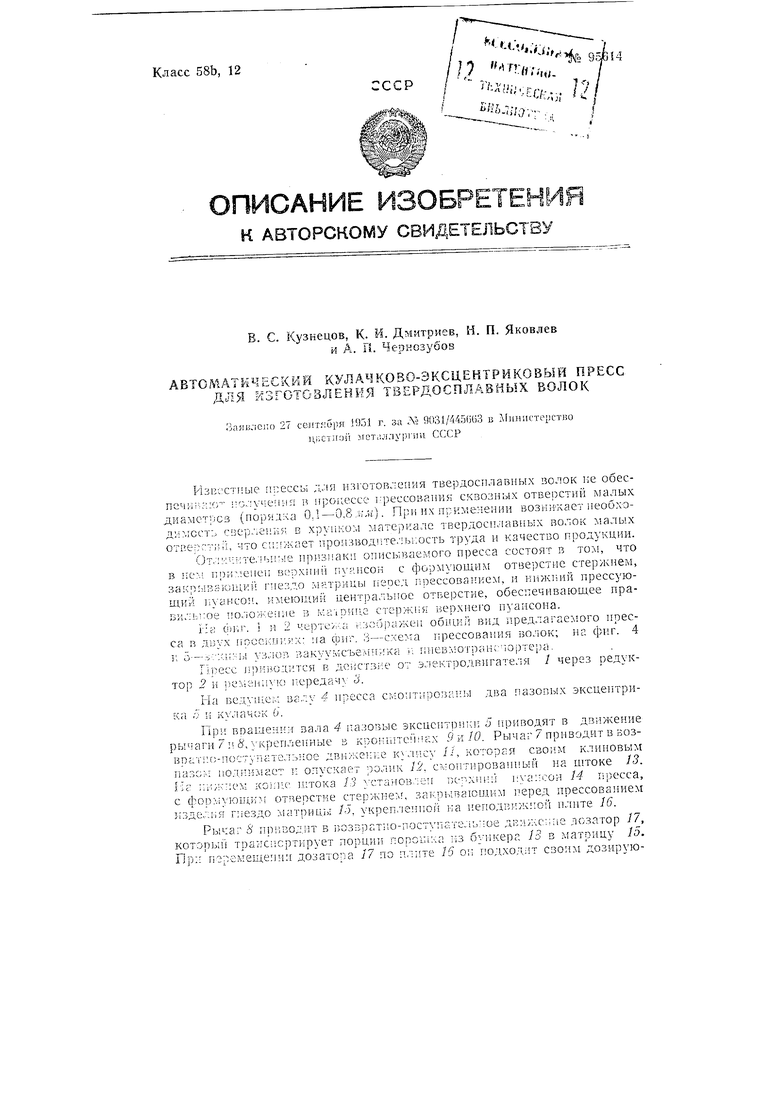

Пневматический транспортер приводится в движение от кулачка 6 через рычаг 35. Возвратное движение рычага 35 обеспечивается пружнной 36. BepxHiiii конец рычага 33 соединен с толкателем 37 транспортера, пере гещающнмся в пазу плпты 16. В толкателе 37 имеется соединенный с вакуум-ли|;ией канал 38, оканчйвающнйся отверетием 39, окантованным резиновой шайбой 40. В передней части толкателя 37 расположено отверстие, закрываемое поворотным дроссельным клапаном 41, действующим от упоров 42. При крайнем заднем положении толкателя 37 клапан 41 закрыт; поэтому планка 34 транспортера прижимается к резиновой шайбе 40 и перемешается вперед вместе с толкателем 37. В крайнем переднем положении толкателя 37 клапан 41 открывается, воздух свободно проходит в канал 55, и планка 34 отходит от шайбы- 0. Такое устройство позволяет осушествить тра;{снортировку с пресса готовых изделий без разрушения наружной поверхности изделия, смятия кромок и разрушения формы выходной распушки.

Предмет и з о б ) е т е и и я

1.Автоматический кулачково-эксцен.триковый пресс для изготовления твердосплавных золок с ycтpoйcтвo: I для снятия спрессованных волок, отличающийся тем, что, с иелью получения в нрессуемых волоках сквозных отверстий весьма малых диаметров, в нем применен верхний пуансон с формуюшим отверстие стержнем, закрываюший гнездо матрицы перед прессованием, и нижний прессующий пуансон, имеющий центральное отверстие, обеспечивающее правильное положение в матрице стержня верхнего иуансона.

2.Пресс по п. 1, о т л и ч а ю щ и и с я тем, что, с целью автоматичеокого съема волоки сохранения их от повреждений, применен вакуумсъемник, сблокирозаиный с пневмотраисиортером.

- 3 -№ 95614

.n-V э -,:

f-rUL4

I I I I i / Ш

Фиг, 2

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕСС ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВ, НАПРИМЕР, МЕТАЛЛОКЕРАМИЧЕСКИХ СПЛАВОВ | 1954 |

|

SU100554A1 |

| Центробежный пылеулавливатель | 1953 |

|

SU99810A1 |

| Винтовой пресс | 1944 |

|

SU67006A1 |

| Устройство к гидравлическому или механическому прессу для одностороннего автоматического или двустороннего прессования металлических порошков | 1950 |

|

SU89700A1 |

| УСТРОЙСТВО ДЛЯ КОНТУРНОГО ПРЕССОВАНИЯ ДЕТАЛЕЙ ИЗ ДРЕВЕСИНЫ | 1995 |

|

RU2054992C1 |

| Устройство для получения изделий из листового винипласта | 1960 |

|

SU139075A1 |

| Устройство для прессования изделий из порошкообразных материалов | 1977 |

|

SU683919A1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ СТЕКЛЯННЫХ ИЗДЕЛИЙ | 1987 |

|

SU1478588A1 |

| СПОСОБ ПОЛУСУХОГО ПРЕССОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2378110C2 |

| Линия для изготовления деталей | 1988 |

|

SU1666252A1 |

./ Г W

..,-.-,-Л - -т-:-.J,

. ., у,. -,.,- , ..vt,.

,„,..,.„ Х; 15)

(&у

39 4/ 54

.

Фи2 5

Авторы

Даты

1953-01-01—Публикация

1951-09-27—Подача