(54) УСТРОЙСТВО ДЛЯ ОБЖИГА СЫПУЧИХ МАТЕРИАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обжига сыпучих материалов | 1978 |

|

SU763659A1 |

| Устройство для обжига сыпучего материала | 1978 |

|

SU744203A1 |

| Кольцевая шахтная обжиговая машина | 1977 |

|

SU726403A1 |

| Кольцевая шахтная обжиговая машина | 1980 |

|

SU926488A1 |

| ЦИКЛОННАЯ ПЕЧЬ ДЛЯ ОБЖИГА МЕЛКОДИСПЕРСНЫХ МАТЕРИАЛОВ | 2022 |

|

RU2791072C1 |

| ВЕРТИКАЛЬНАЯ ПЕЧЬ ДЛЯ ОБЖИГА КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1991 |

|

RU2023965C1 |

| Способ восстановительного обжига железосодержащего материала во вращающейся печи и устройство для его осуществления | 1983 |

|

SU1167204A1 |

| Печь для обжига мелкодисперсного материала в псевдоожиженном слое | 1983 |

|

SU1128082A1 |

| Автоматизированная газовая печь для обжига известняка в кипящем слое | 1960 |

|

SU131364A1 |

| Кольцевая шахтная печь | 1976 |

|

SU648808A1 |

I

Изобретение относится к черной металлургии и предназначено для производства металлургической извести.

Известно устройство для обжига сыпучих материалов, содержащее кольцевую обжиговую камеру к соединенные с ней загрузочный и разгрузочный механизмы устройства для подвода топлива и воздуха, газоотводящую камеру, связанную с коллектором ij.

Такое устройство неудобно тем, что он не может регулировать по зонам процесс обжига известняка, так как известняк по кольцу обжиговой камеры имеет неодинаковое сопротивление, разную газопроницаемость. Иэ-за этого засасываемый воздух неравномерно проходит через слой извест няка, а следовательно, газ в слое сгорает в одних зонах обжига полностью, а в других воздуха для сгорания не достает. Ковструкция печи со сплошной общей кольцевой камерой не позволяет осуществить регулирование разрежения в той или другой зоне в зависимости от требования в данны период ведения процесса обжига и попучения однородной по степени обжига извести т.е. улучшения качества продукта обжига.

Целью предлагаемого изобретения является улучшение качества и однородности извести по степени обжига и увеличение выхода ее .

Зто достигается тем, что обжиговая и газоотводяш;ая камеры выполнены с радиальными перегородками, образующими секции, снабженные газопроводами с регуляторами разрежения, причем газопроводы соединены с коллектором патрубками.

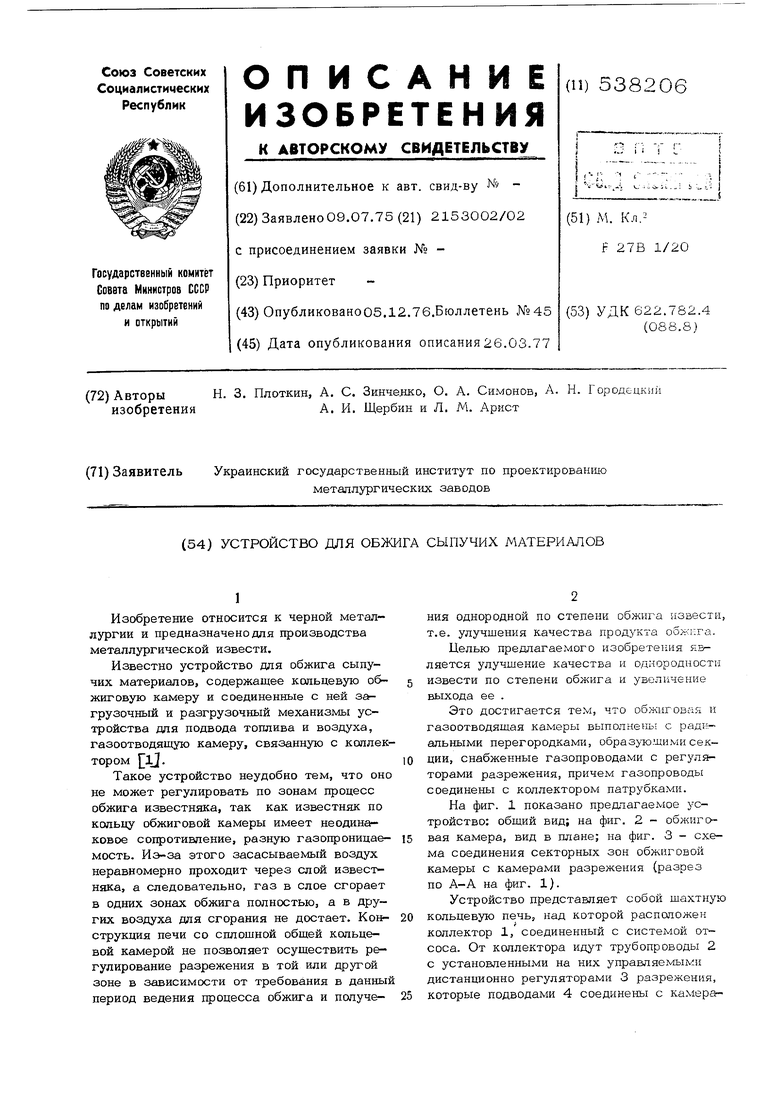

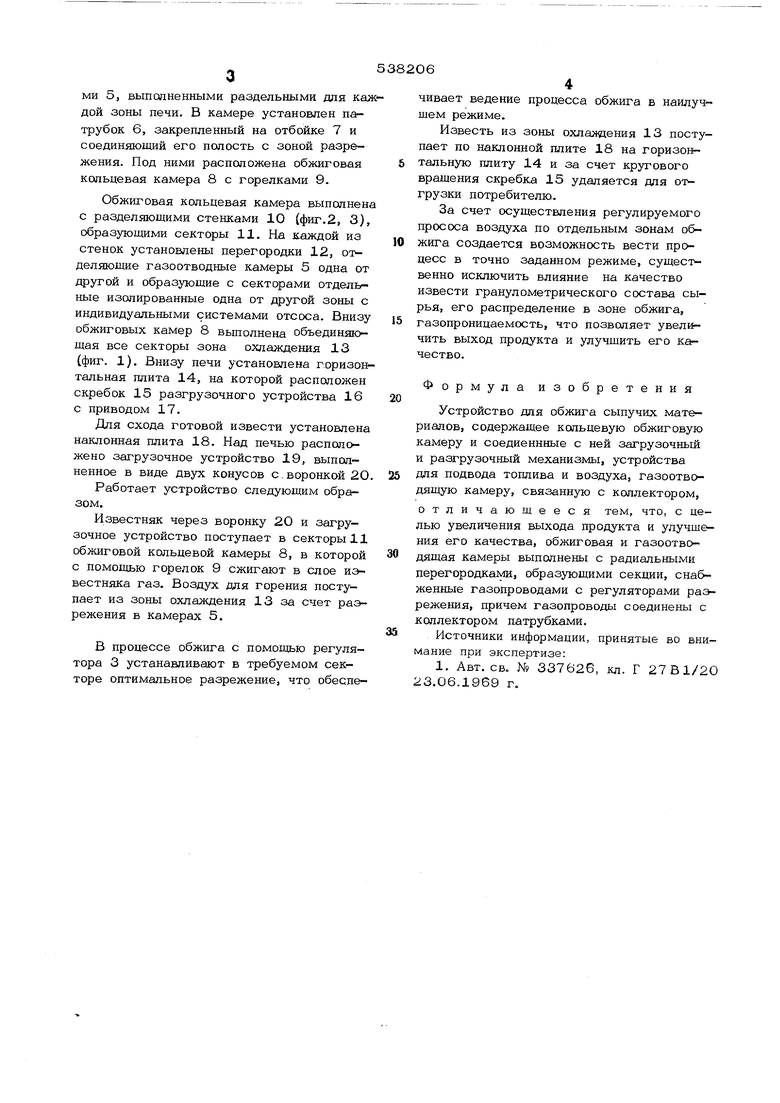

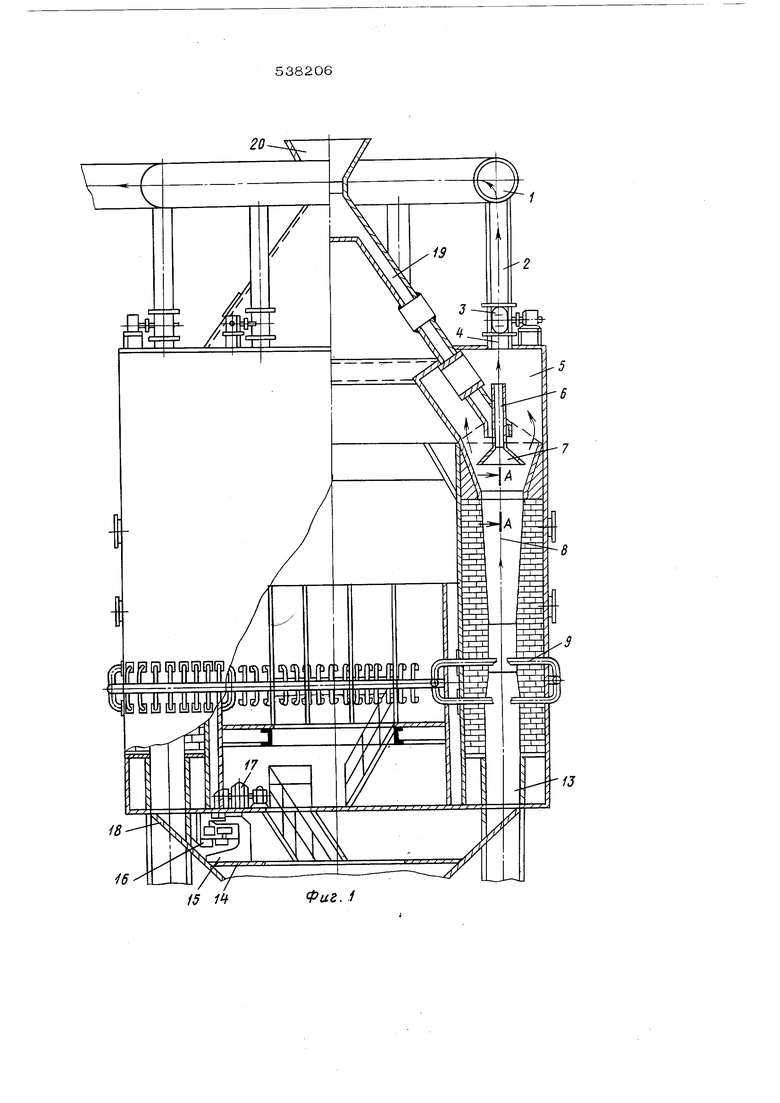

На фиг. 1 показано предлагаемое устройство: общий вид; на фиг. 2 - облсиговая камера, вид в плане; на фиг. 3 - схема соединения секторных зон обжиговой камеры с камерами разрежения (разрез по А-А на фиг. 1).

Устройство представляет собой шахтную кольцевую печь, над которой распопожен коллектор 1, соединенный с системой отсоса. От коллектора идут трубопроводы 2 с установленными на них управляемыми дистанционно регуляторами 3 разрежения, которые подводами 4 соединены с камерами 5, выполненными раздельными для каж дой зоны печи. В камере установлен патрубок 6, закрепленный на отбойке 7 и соединяющий его полость с зоной разрежения. Под ними расположена обжиговая кольцевая камера 8 с горелками 9. Обжиговая кольцевая камера выполнена с разделяющими стенками 10 (фиг.2, 3), образующими секторы 11. На каждой из стенок установлены перегородки 12, отделяющие газоотводные камеры 5 одна от другой и образующие с секторами отдельные изолированные одна от другой зоны с индивидуальными системами отсоса. Внизу обжиговых камер 8 выполнена объединяющая все секторы зона охлаждения 13 (фиг. 1). Внизу печи установлена горизонтальная плита 14, на которой расположен скребок 15 разгрузочного устройства 16 с приводом 17. Для схода готовой извести установлена наклонная плита 18. Над печью pacnooioжено загрузочное устройство 19, выполненное в виде двух конусов с.воронкой 20 Работает устройство следующим образом. Известняк через воронку 2О и загрузочное устройство поступает в секторы 11 обжиговой кольцевой камеры 8, в которой с помощью горелок 9 сжигают в слое известняка газ. Воздух для горения поступает из зоны охлаждения 13 за счет разрежения в камерах 5. В процессе обжига с помощью регулятора 3 устанавливают в требуемом секторе оптимальное разрежение, что обеспечивает ведение процесса обжига в наилучшем режиме. Известь из зоны охлаждения 13 поступает по наклонной плите 18 на горизо тальную плиту 14 и за счет кругового вращения скребка 15 удаляется для отгрузки потребителю.. За счет осуществления регулируемого прососа воздуха по отдельным зонам обжига создается возможность вести процесс в точно заданном режиме, сущест венно исключить влияние на качество извести гранулометрического состава сырья, его распределение в зоне обжига, газопроницаемость, что позволяет увеличить выход продукта и улучшить его качество. Формула изобретения Устройство для обжига сыпучих материалов, содержащее кольцевую обжиговую камеру и соедиеннные с ней загрузочный и разгрузочный механизмы, устройства для подвода топлива и воздуха, газоотводящую камеру, связанную с коллектором, отличающееся тем, что, с целью увеличения выхода продукта и улучшения его качества, обжиговая и газоотво- дящая камеры выполнены с радиальными перегородками, образующими секции, снабженные газопроводами с регуляторами раэрежения, причем газопроводы соединены с коллектором патрубками. Источники информации, принятые во внимание при экспертизе: 1. Авт. св. № 337626, кл. Г 27 В1/20 23.06.1969 г. Фиг. 15 1

/2

Фиг.З

//

Фиг. 2

Авторы

Даты

1976-12-05—Публикация

1975-07-09—Подача