1

Изобретение относится к области обработки металлов давлением способом радиального выдавливания.

Известно устройство для выдавливания, например, шлицев на валах, зубчатых колес и некоторых видов периодических профилей, содержащий обойму с конической внутренней поверхностью, внутри которой размещены пуансоны, вертикальную плиту, фиксатор и нажимную головку и цилиндрическую ползущку 1.

Под действием нажимной головки, закрепленной на ползуне пресса, давление через центрирующую ползушку передается пуансонам, которые скользят вниз по конической поверхности обоймы и, сближаясь к центру штампа, формируют заготовку.

Известно также устройство, содержащее обойму с радиальными пазами, в которых размещены пуансоны, и обхватывающую обойму втулку с конической внутренней поверхностью, смонтированную с возможностью перемещения вдоль оси обоймы и взаимодействия с пуансонами 2.

Недостатком известных конструкций является необходимость точной взаимной подгонки угла скоса на пуансоне по отношению к углу конусности на обойме (втулке) для обеспечения их плотного контакта.

Кроме того, эти устройства недостаточно

работоспособны, так как при больших усилиях обработки отмечаются перекосы пуансонов в пределах зазоров их установки, при этом появляется задир на сопрягаемых поверхностях.

Предложенное устройство с целью повышения надежности его работы снабжено призматическими шпонками, размещенными в продольных пазах, выполненных на внутренней поверхности втулки, а также клиньями по числу пуансонов, при этом каждый из клиньев установлен с возможностью взаимодействия одной своей стороной с соответствующей щпонкой, другой стороной клин шарнирно связан с пуансоном.

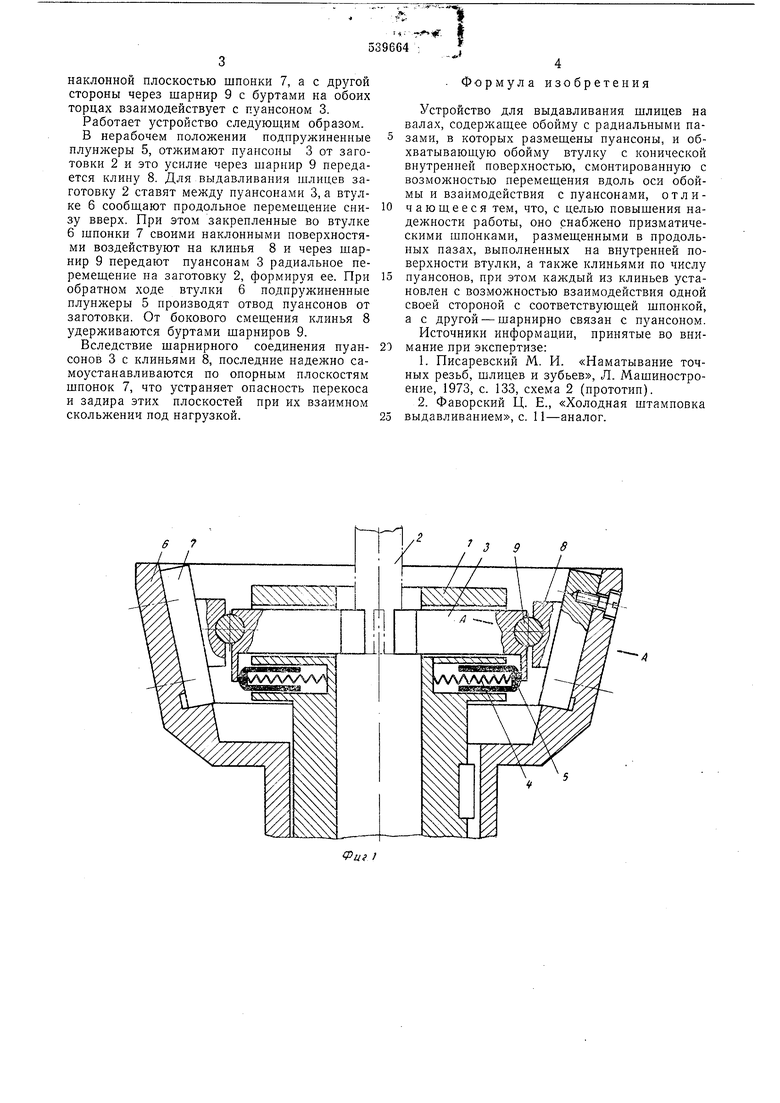

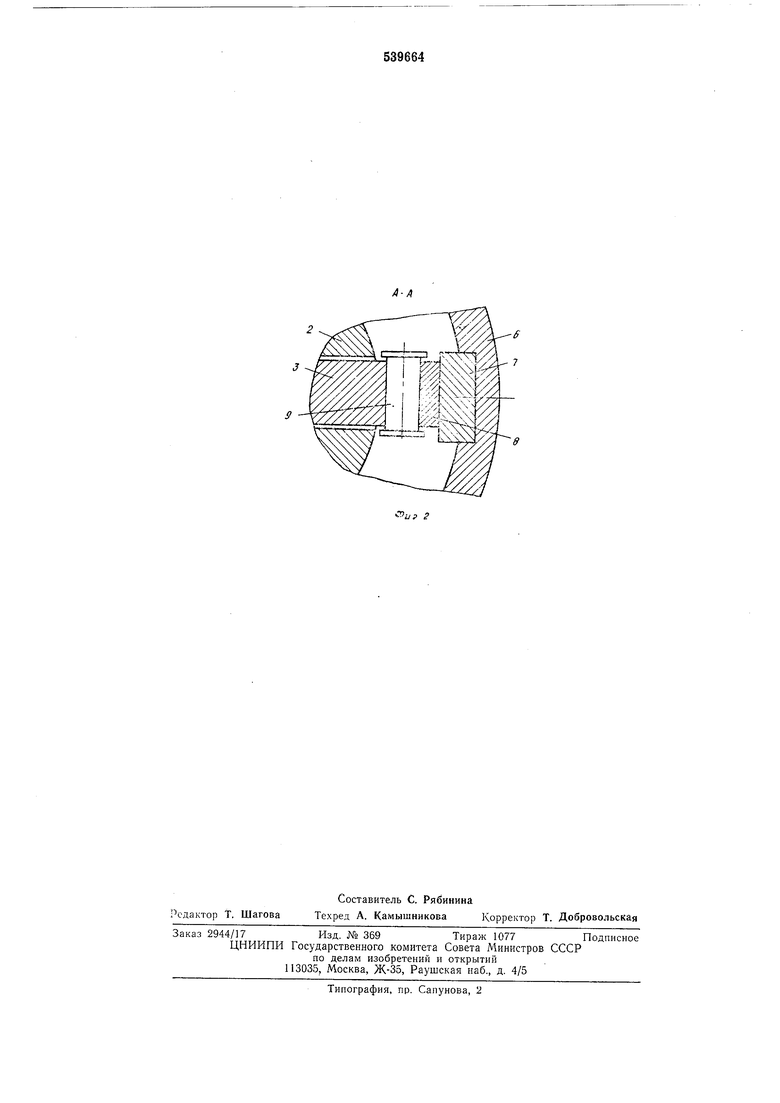

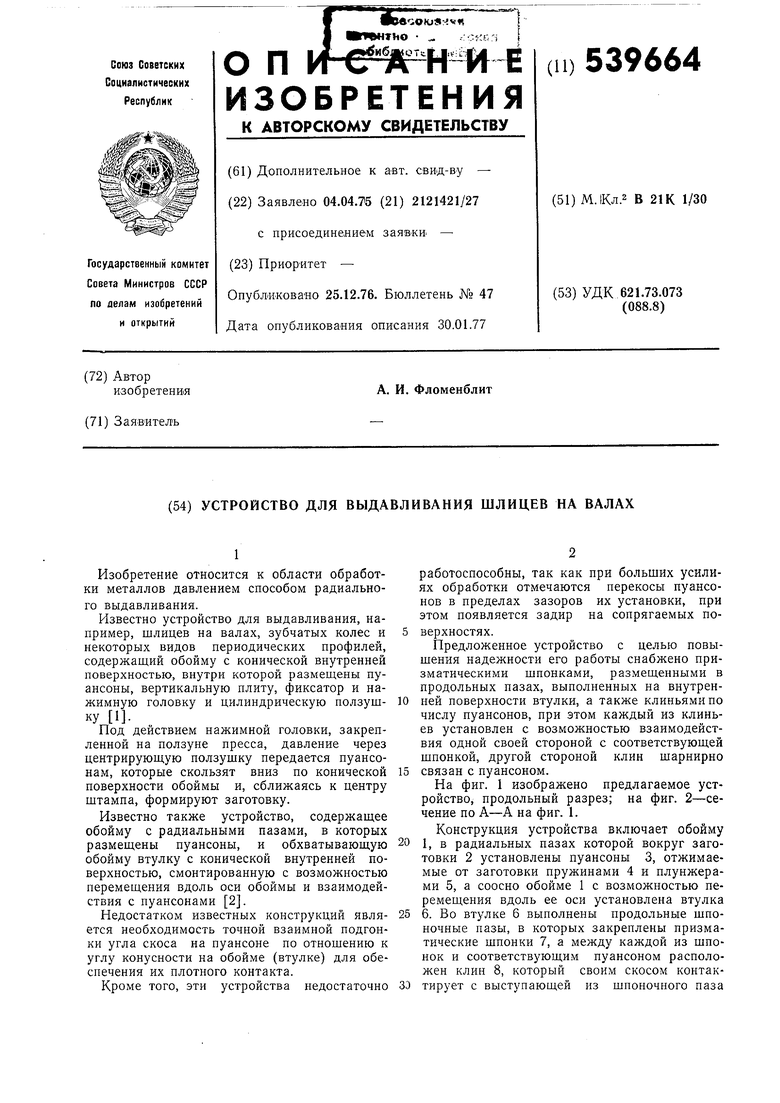

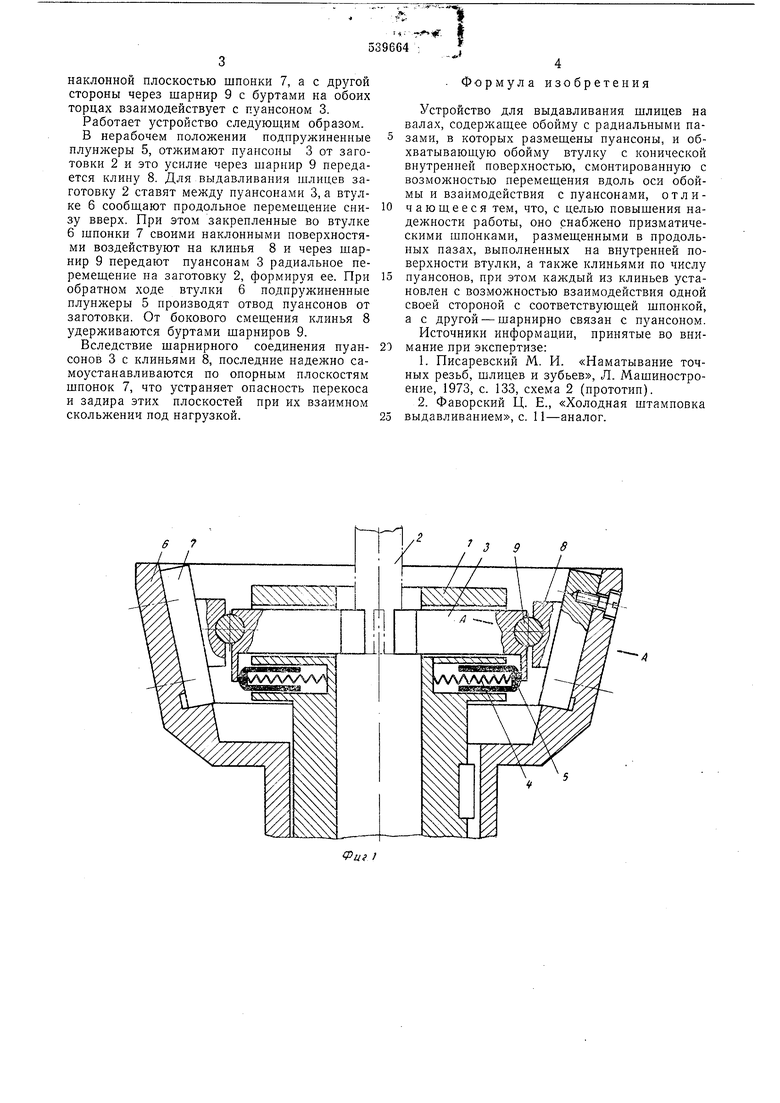

На фиг. 1 изображено предлагаемое устройство, продольный разрез; на фиг. 2-сечение по А-А на фиг. 1.

Конструкция устройства включает обойму 1, в радиальных пазах которой вокруг заготовки 2 установлены пуансоны 3, отжимаемые от заготовки пружинами 4 и плунжерами 5, а соосно обойме 1 с возможностью перемещения вдоль ее оси установлена втулка 6. Во втулке 6 выполнены продольные шпоночные пазы, в которых закреплены призматические шпонки 7, а между каждой из шпонок и соответствующим пуансоном расположен клин 8, который своим скосом контактирует с выступающей из шпоночного паза

наклонной плоскостью шпонки 7, а с другой стороны через шарнир 9 с буртами на обоих торцах взаимодействует с пуансоном 3.

Работает устройство следующим образом.

В нерабочем положении подпружиненные плунжеры 5, отжимают пуансоны 3 от заготовки 2 и это усилие через шарнир 9 передается клину 8. Для выдавливания шлицев заготовку 2 ставят между пуансонами 3, а втулке 6 сообщают продольное перемешение снизу вверх. При этом закрепленные во втулке 6 шпонки 7 своими наклонными поверхностями воздействуют на клинья 8 и через шарнир 9 передают нуансонам 3 радиальное перемещение на заготовку 2, формируя ее. При обратном ходе втулки 6 подпружиненные плунжеры 5 производят отвод пуансонов от заготовки. От бокового смещения клинья 8 удерживаются буртами шарниров 9.

Вследствие шарнирного соединения пуансонов 3 с клиньями 8, последние надежно самоустанавливаются но опорным плоскостям шпонок 7, что устраняет опасность перекоса и задира этих плоскостей при их взаимном скольжении под нагрузкой.

Формула изобретения

Устройство для выдавливания шлицев на валах, содержащее обойму с радиальными пазами, в которых размещены пуансоны, и обхватываюшую обойму втулку с конической внутренней поверхностью, смонтированную с возможностью перемещения вдоль оси обоймы и взаимодействия с пуансонами, отличающееся тем, что, с целью повышения надежности работы, оно снабжено призматическими шпонками, размещенными в продольных пазах, выполненных на внутренней поверхности втулки, а также клиньями но числу пуансонов, при этом каждый из клиньев установлен с возможностью взаимодействия одной своей стороной с соответствуюшей шпонкой, а с другой - шарнирно связан с нуансоном.

Источники информации, принятые во внимание при экспертизе:

1.Писаревский М. И. «Наматывание точных резьб, шлицев и зубьев, Л. Машиностроение, 1973, с. 133, схема 2 (прототип).

2.Фаворский Ц. Е., «Холодная штамповка выдавливанием, с. 11-аналог.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления колец шарикоподшипников и устройство для его осуществления | 1987 |

|

SU1733171A1 |

| Устройство для прокатки колец шарикоподшипников | 1988 |

|

SU1803240A1 |

| УСТРОЙСТВО ДЛЯ ОСЕВОЙ ФИКСАЦИИ ДЕТАЛЕЙ НА ВАЛУ | 1968 |

|

SU213469A1 |

| ГИДРАВЛИЧЕСКИЙ ПОДЪЕМНИК | 2005 |

|

RU2297382C2 |

| УСТРОЙСТВО ДЛЯ ПРИВИТИЯ ПРАКТИЧЕСКИХ НАВЫКОВ | 2005 |

|

RU2300810C1 |

| УСТРОЙСТВО ДЛЯ РАДИАЛЬНОЙ ШТАМПОВКИ | 2000 |

|

RU2185917C2 |

| МУФТА | 2006 |

|

RU2299367C1 |

| Оправка для штамповки коллектора электродвигателя из полой заготовки | 1982 |

|

SU1016023A1 |

| Способ фрезерования шлицевых и шпоночных пазов на внутренней поверхности втулки с использованием токарного станка | 2018 |

|

RU2677451C1 |

| ЭЛЕКТРОШПИНДЕЛЬ | 2011 |

|

RU2479095C2 |

ff 7

Авторы

Даты

1976-12-25—Публикация

1975-04-04—Подача