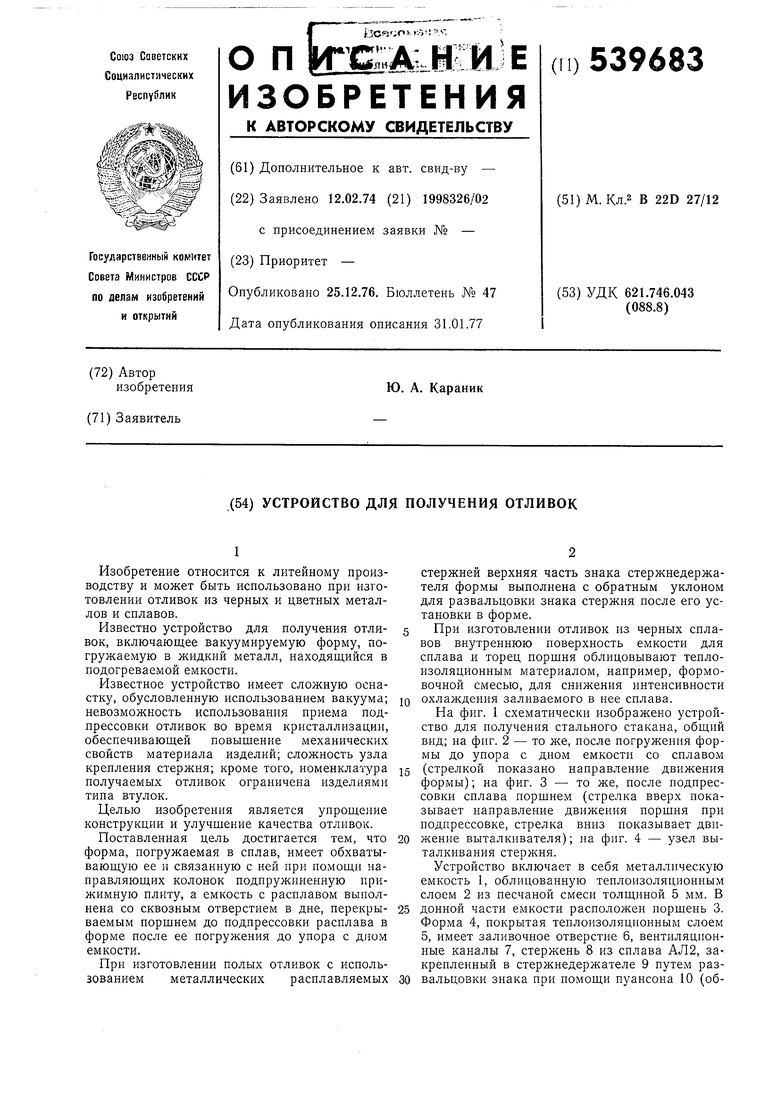

ратный уклон знака стержнедержателя принимают равным 1-5°, на чертеже угол а). Выталкнвание знака стержня после кристаллизации отливки осуществляется выталкивателем 11. Снаружи формы 4 установлена подпружнненная нрнжимная плнта 12, связанная с формой нри помощи направляющих колонок 13. Сплав «а заливается в емкость 1 из разливочного ковща или непосредственно из плавильной печи.

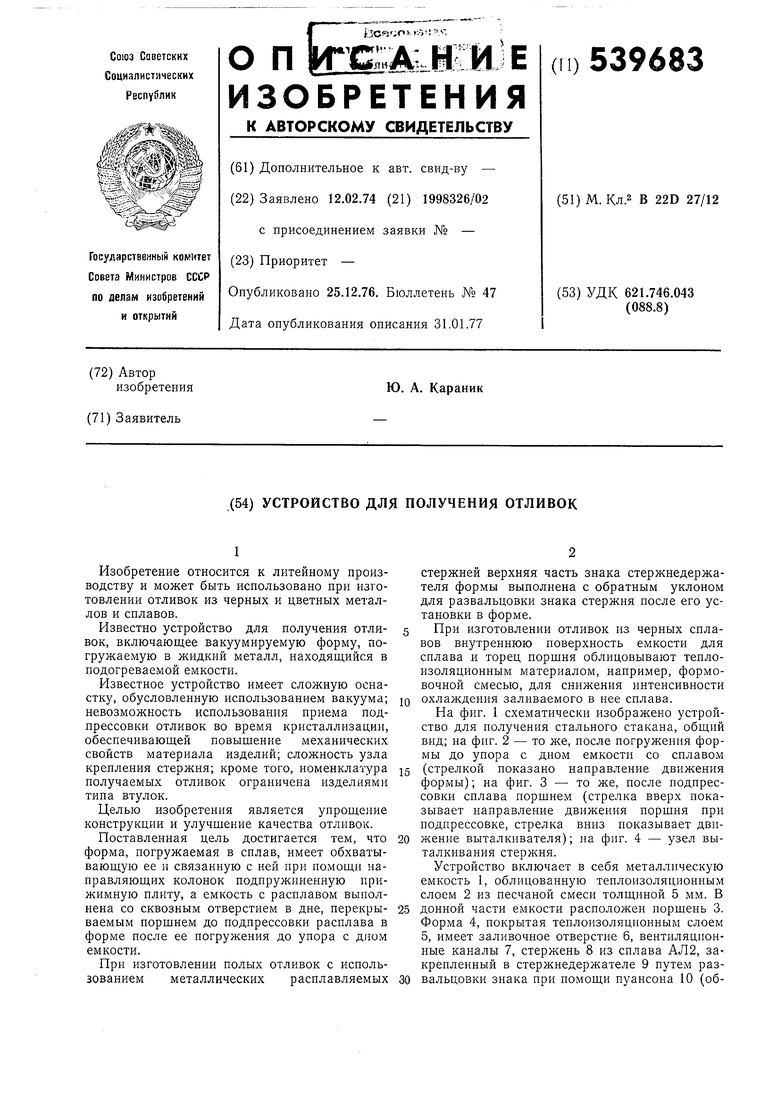

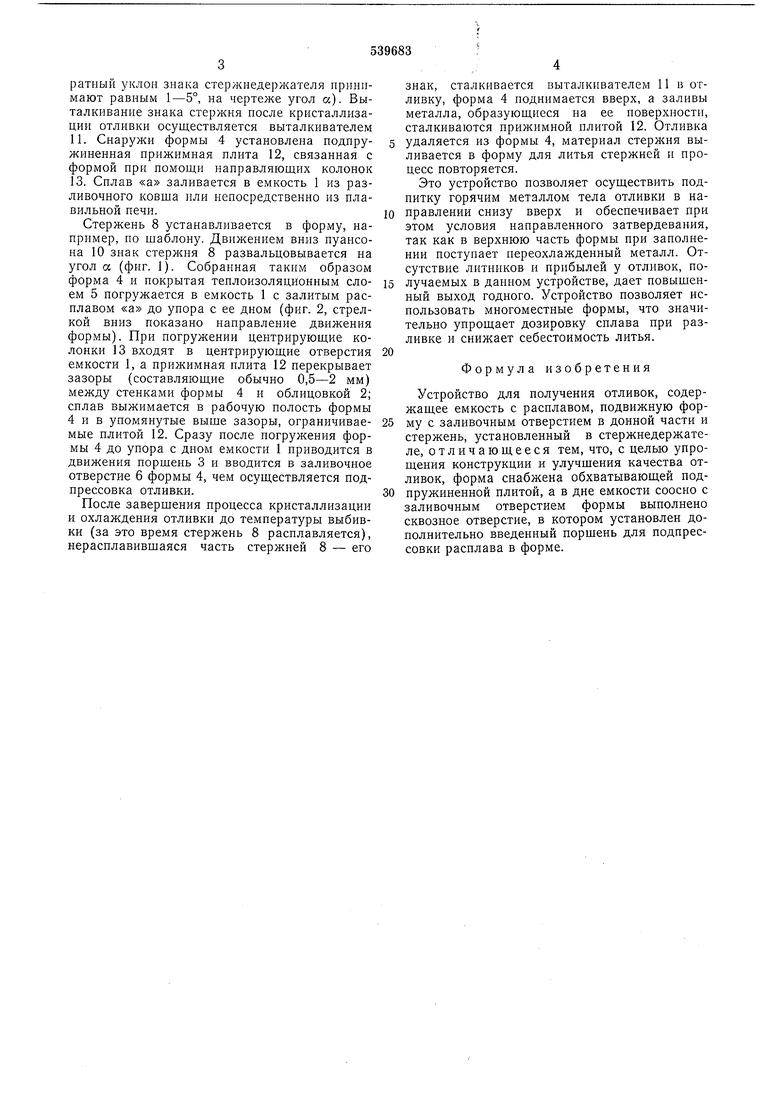

Стержень 8 устанавливается в форму, например, по шаблоиу. Движением вниз пуансона 10 знак стержня 8 развальцовывается на угол а (фиг. 1). Собранная таким образом форма 4 и покрытая теплоизоляционным слоем 5 погружается в емкость 1 с залитым расплавом «а до упора с ее дном (фиг. 2, стрелкой вниз показано направление движения формы). При погружении центрирующие колонки 13 входят в центрирующие отверстия емкости 1, а прижимная плита 12 перекрывает зазоры (составляющие обычно 0,5-2 мм) между стенками формы 4 и облицовкой 2; сплав выжимается в рабочую полость формы 4 и в упомянутые выше зазоры, ограничиваемые плитой 12. Сразу после погружения формы 4 до упора с дном емкости 1 приводится в движения поршень 3 и вводится в заливочное отверстие 6 формы 4, чем осуществляется подпрессовка отливки.

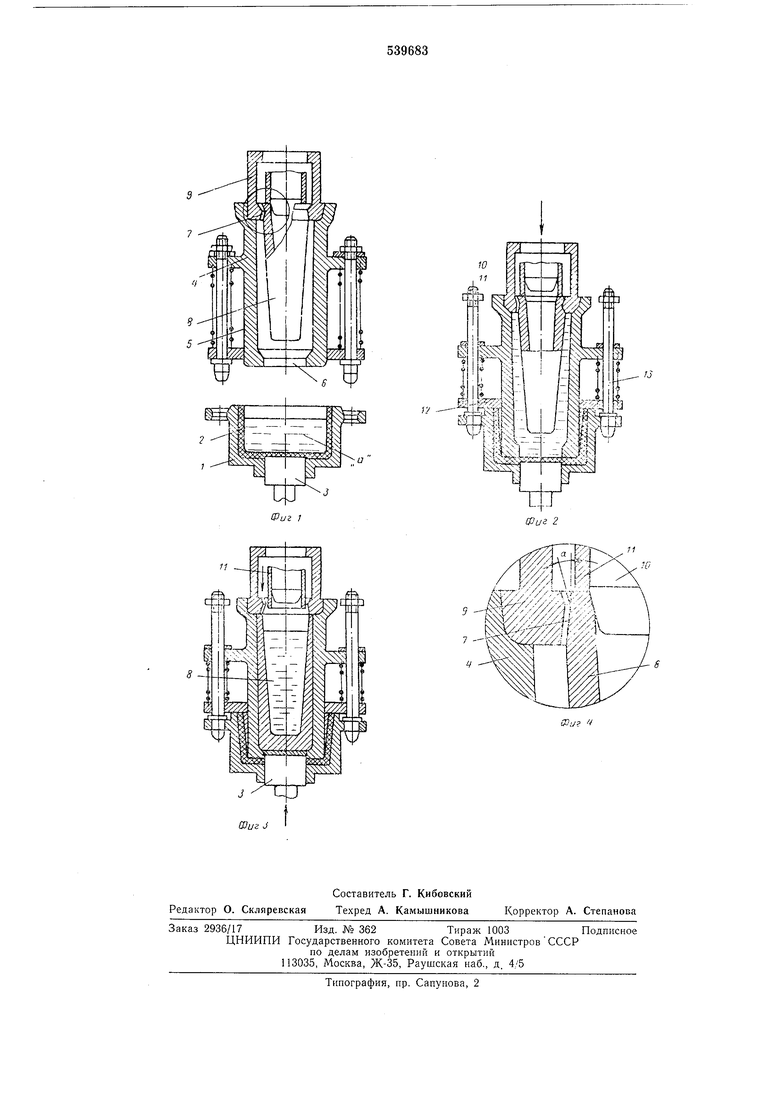

После завершения процесса кристаллизации и охлаждения отливки до температуры выбивки (за это время стержень 8 расплавляется), нерасплавившаяся часть стержней 8 - его

знак, сталкивается выталкивателем 11 в отливку, форма 4 поднимается вверх, а заливы металла, образующиеся на ее новерхности, сталкиваются прижимной плитой 12. Отливка удаляется из формы 4, материал стержня выливается в форму для литья стержней и процесс повторяется.

Это устройство позволяет осуществить подпитку горячим металлом тела отливки в направлении сиизу вверх и обеспечивает при этом условия направленного затвердевания, так как в верхнюю часть формы при заполнении поступает переохлажденный металл. Отсутствие литников и прибылей у отливок, получаемых в данном устройстве, дает повышенный выход годного. Устройство позволяет использовать многоместные формы, что значительно упрощает дозировку сплава при разливке и снижает себестоимость литья.

Формула изобретения

Устройство для получения отливок, содержащее емкость с расплавом, подвижную форму с заливочным отверстием в донной части и стержень, установленный в стержнедержателе, отличающееся тем, что, с целью упрощения конструкции и улучшения качества отливок, форма снабжена обхватывающей подпружиненной плитой, а в дне емкости соосно с заливочным отверстием формы выполнено сквозное отверстие, в котором установлен дополнительно введенный поршень для подпрессовки расплава в форме.

| название | год | авторы | номер документа |

|---|---|---|---|

| Металлическая литейная форма для получения полых отливок | 1974 |

|

SU500884A1 |

| Способ получения отливок с полостями из черных сплавов выжиманием | 1976 |

|

SU564092A2 |

| Устройство для получения отливок | 1977 |

|

SU630030A2 |

| Способ получения отливок с полостями из черных сплавов выжиманием | 1973 |

|

SU448069A1 |

| Двухкокильная машина для литья под низким давлением | 1972 |

|

SU424654A1 |

| Устройство для получения отливок литьем с кристаллизацией под давлением | 1981 |

|

SU1008962A1 |

| Установка для литья под низким давлением | 1972 |

|

SU424653A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК ЛИТЬЕМ ВЫЖИМАНИЕМ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1991 |

|

RU2009012C1 |

| Устройство для получения отливок выжиманием с кристаллизацией под давлением | 1988 |

|

SU1734940A1 |

| Устройство для получения отливок | 1980 |

|

SU1041208A1 |

Авторы

Даты

1976-12-25—Публикация

1974-02-12—Подача