Изобретение относится к литейному производству, в частности к литью с кристаллизацией под давлением.

Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство для получения отливок литьем с кристаллизацией под давлением, содержащее камеру выжимания, установленную на неподвижном основании, литейную форму с металлическим выплавляемым стержнем, закрепленную на подвижной плите. Таким образом, камера выжимания и форма имеют возможность встречного перемещения. После заливки металла в камеру выжимания форма опускается в камеру и металл выжимается в полость между формой и стержнем. После затвердевания и охлаждения отливки расплавившийся стержень удаляется.

В изготавливаемых в данном устройстве полых стальных отливках с использованием алюминиевых выплавляемых стержней встречается искажение геометрии внутренней полости отливки из-за растворения металла отливки в перегретом алюминиевом сплаве. Это происходит в процессе С/) выдержки отливки в форме до момента ее полного затвердевания, извлечения из фор- j мы и слива из нее металла стержня. Кроме того, в данном устройстве затруднена механизация таких операций, как фиксация стержня, извлечение отливки из формы.

Целью изобретения является улучше- С5 ние условий обслуживания устройства и повышение качества отливок.QO

Поставленная цель достигается тем, что sQ предлагаемое устройство для получения от- Q, ливок, содержащее основание, камеру вы- « жимания и форму с металлическим выплавляемым стержнем, установленные с возможностью встречного перемещения, снабжено стойками, закрепленными на основании, опорной рамой, установленной на стойках с возможностью поворота вокруг горизонтальной оси, при этом форма и камера выжимания размещены на опорной раме, причем форма установлена с возможностью поворота вокруг горизонтальной оси.

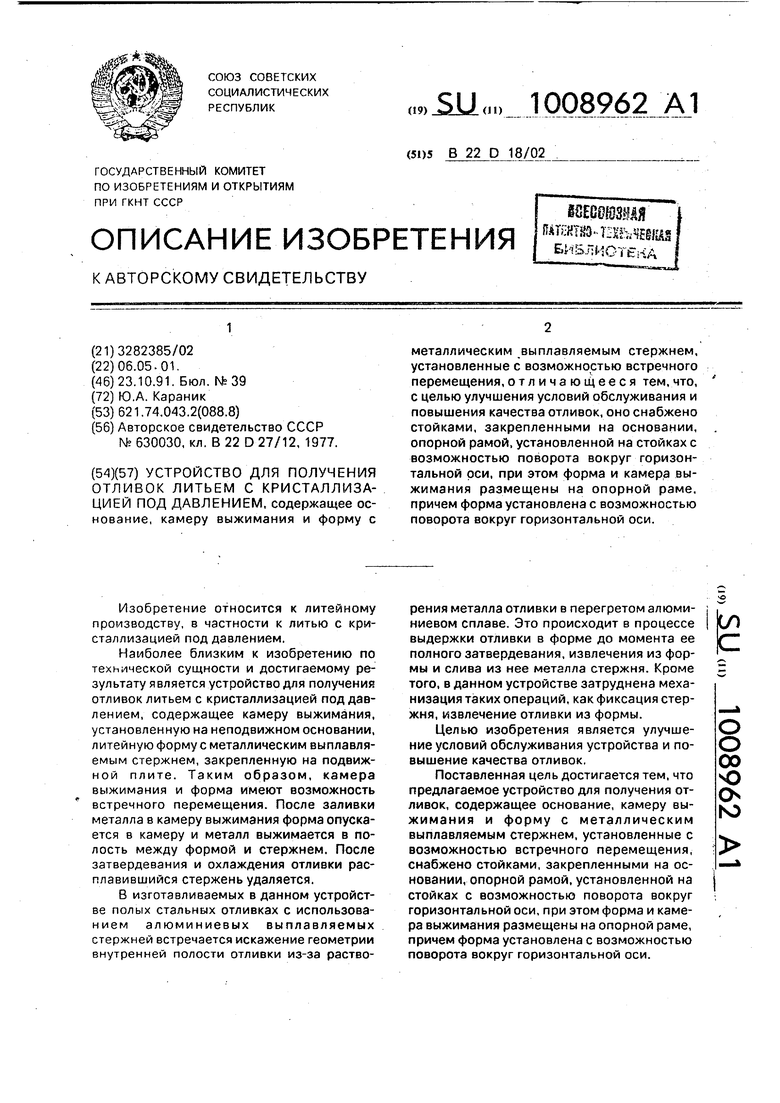

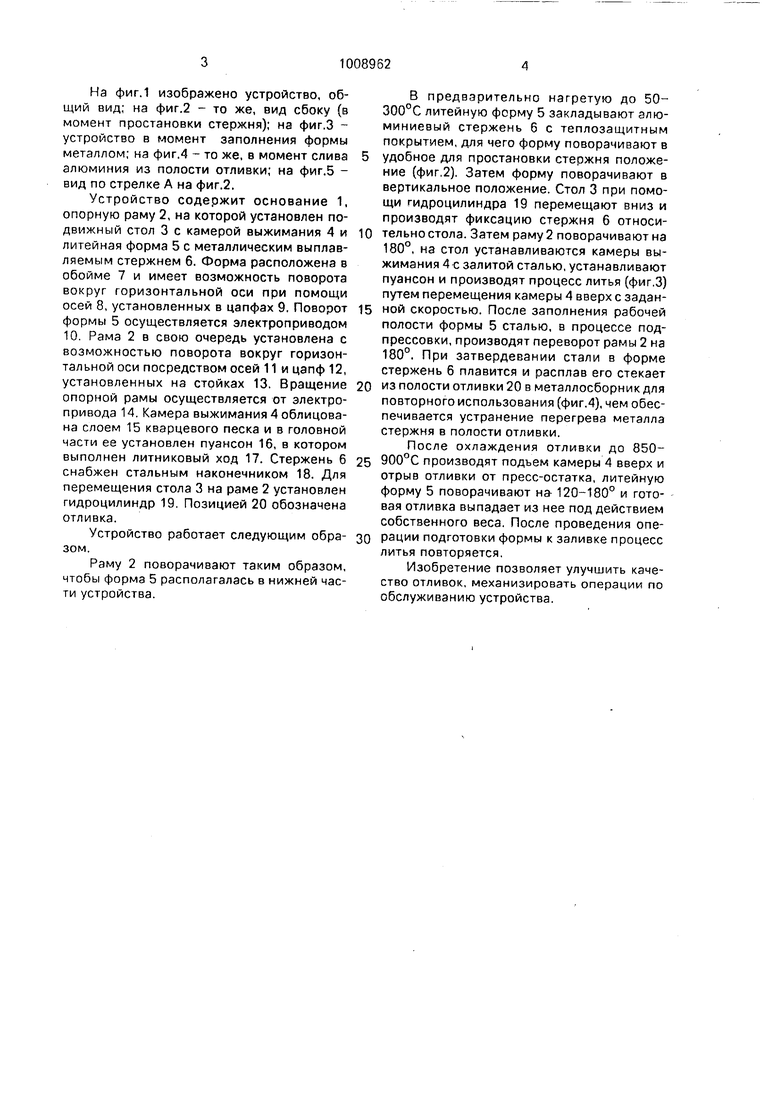

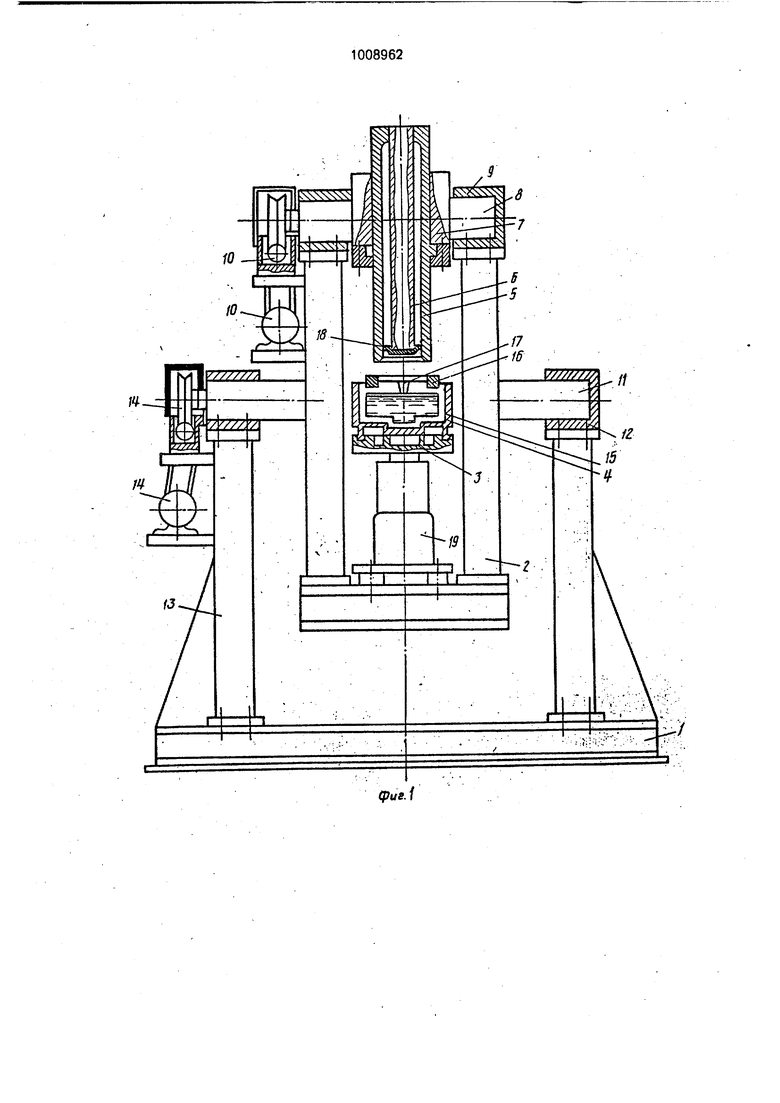

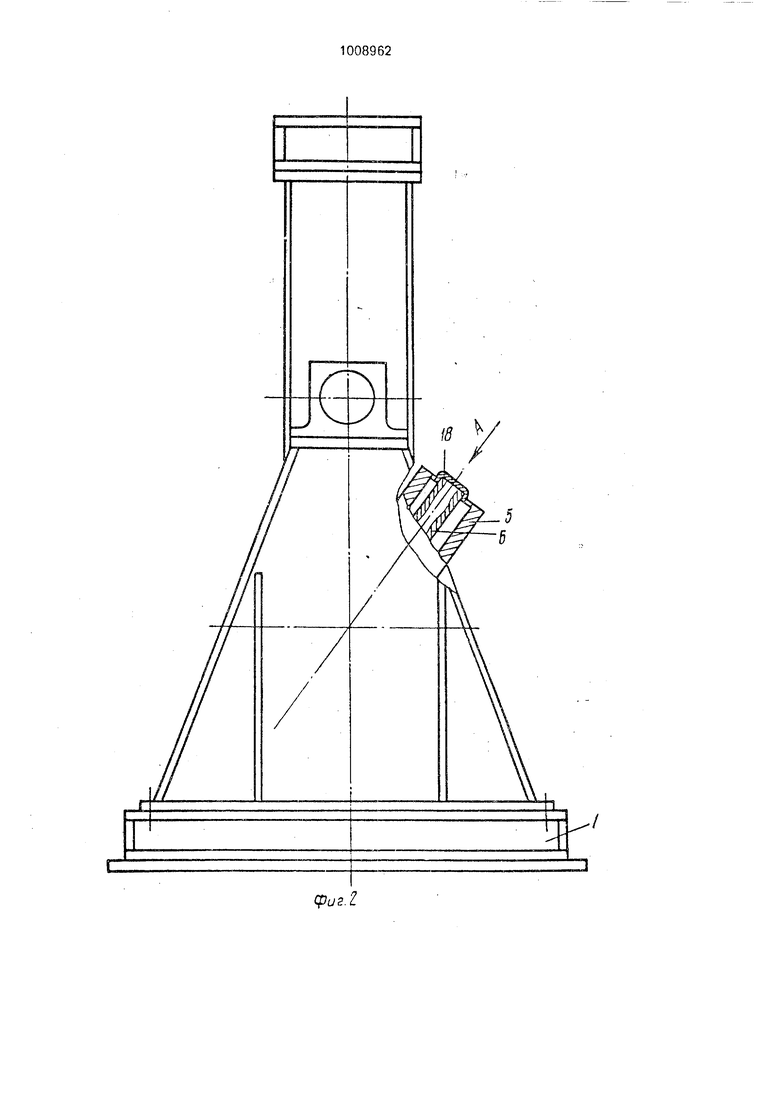

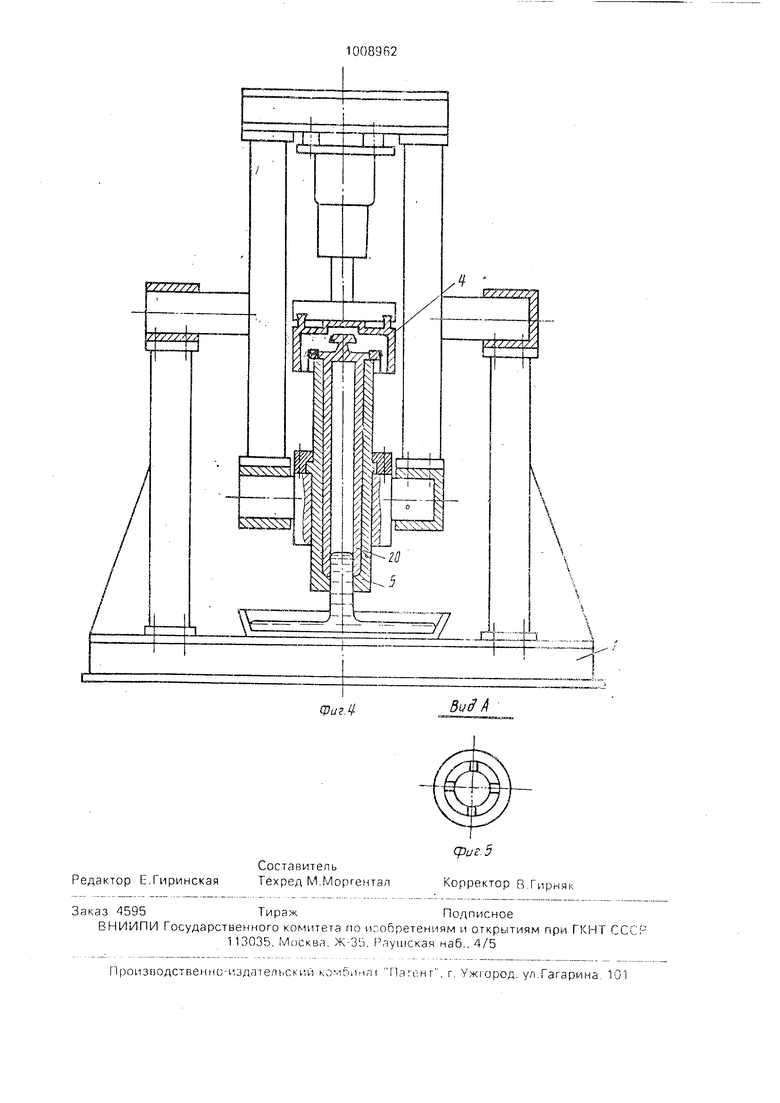

На фиг.1 изображено устройство, общий вид; на фиг.2 - то же, вид сбоку (в момент простановки стержня); на фиг.З устройство в момент заполнения формы металлом; на фиг.4 - то же, в момент слива алюминия из полости отливки; на фиг.5 вид по стрелке А на фиг.2.

Устройство содержит основание 1, опорную раму 2, на которой установлен подвижный стол 3 с камерой выжимания 4 и литейная форма 5 с металлическим выплавляемым стержнем 6. Форма расположена в обойме 7 и имеет возможность поворота вокруг горизонтальной оси при помощи осей 8, установленных в цапфах 9. Поворот формы 5 осуществляется электроприводом 10. Рама 2 в свою очередь установлена с возможностью поворота вокруг горизонтальной оси посредством осей 11 и цапф 12, установленных на стрйках 13. Вращение опорной рамы осуществляется от электропривода 14. Камера выжимания 4 облицована слоем 15 кварцевого песка и в головной части ее установлен пуансон 16, в котором выполнен литниковый ход 17. Стержень 6 снабжен стальным наконечником 18. Для перемещения стола 3 на раме 2 установлен гидроцилиндр 19. Позицией 20 обозначена отливка.

Устройство работает следующим образом.

Раму 2 поворачивают таким образом, чтобы форма 5 располагалась в нижней части устройства.

В предварительно нагретую до 50300°С литейную форму 5 закладывают алюминиевый стержень б с теплозащитным покрытием, для чего форму поворачивают в

удобное для простановки стержня положение (фиг.2). Затем форму поворачивают в вертикальное положение. Стол 3 при помощи гидроцилиндра 19 перемещают вниз и производят фиксацию стержня 6 относительно стола. Затем раму 2 поворачивают на 180°, на стол устанавливаются камеры выжимания 4с залитой сталью, устанавливают пуансон и производят процесс литья (фиг.З) путем перемещения камеры 4 вверх с заданной скоростью. После заполнения рабочей полости формы 5 сталью, в процессе подпрессовки, производят переворот рамы 2 на 180°, При затвердевании стали в форме стержень 6 плавится и расплав его стекает

из полости отливки 20 в металлосборник для повторного использования (фиг.4), чем обеспечивается устранение перегрева металла стержня в полости отливки.

После охлаждения отливки до 850900°С производят подъем камеры 4 вверх и отрыв отливки от пресс-остатка, литейную форму 5 поворачивают на 120-180° и готовая отливка выпадает из нее под действием собственного веса. После проведения операции подготовки формы к заливке процесс литья повторяется.

Изобретение позволяет улучшить качество отливок, механизировать операции по обслуживанию устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИНИЯ ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК МЕТОДОМ ЛИТЬЯ ВЫЖИМАНИЕМ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1992 |

|

RU2025206C1 |

| Линия для получения отливок выжиманием с кристаллизацией под давлением | 1986 |

|

SU1418991A1 |

| Устройство для получения отливок выжиманием с кристаллизацией под давлением | 1988 |

|

SU1734940A1 |

| СПОСОБ ЛИТЬЯ ВЫЖИМАНИЕМ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ (ЛВКД) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2234392C2 |

| Устройство для получения отливок | 1985 |

|

SU1284661A1 |

| Устройство для получения отливок | 1980 |

|

SU869956A2 |

| Устройство для получения отливок | 1980 |

|

SU1041208A1 |

| Устройство для получения отливок | 1988 |

|

SU1729693A2 |

| Многопозиционная установка для литья под низким давлением | 1986 |

|

SU1371768A1 |

| Способ получения отливок с полостями из черных сплавов выжиманием | 1973 |

|

SU448069A1 |

УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК ЛИТЬЕМ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ, содержащее основание, камеру выжимания и форму с металлическим выплавляемым стержнем, установленные с возможностью встречного перемещения,отличающееся тем,что, с целью улучшения условий обслуживания и повышения качества отливок, оно снабжено стойками, закрепленными на основании, опорной рамой, установленной на стойках с возможностью поворота вокруг горизонтальной оси, при этом форма и камера выжимания размещены на опорной раме, причем форма установлена с возможностью поворота вокруг горизонтальной оси.

| Устройство для получения отливок | 1977 |

|

SU630030A2 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-10-23—Публикация

1981-05-06—Подача