1

Изо бретение относится к измерениям механических параметров материалов, а именно, к измерениям давлений в процессе пластического деформирования материалов.

Известен способ определения давлений при пластическом деформировании материалов, заключающийся в том, что на поверхности исследуемого материала до начала деформирования выполняют рельефные образования, например координатные сетки, и по изменению линейных размеров между точками рельефа судят о величине давления 1. Этот способ не дает возможности оценить значение давления, действующего в данной точке объекта, так как измеряемый линейный размер является функцией величин давлений, усредненных на некоторой площади, включающей в себя обе контролируемые точки рельефа.

Наиболее близким к описываемому изобретению по технической сущности и достигаемому результату является способ онределения давления, заключающийся в том, что объект подвергают силовому воздействию, контролируют локальные смещения точек материала, нормальные напряжения на которых равны нулю, например, смещения участков материала, расположенных против отверстий в инструменте, выполняющем обработку давлением, и по величине смещения судят о давлении в этих точках объекта 2.

Однако такой способ требует изготовления инструмента с отверстиями на контактной поверхности, что не всегда допустимо в производственных условиях. Кроме того, таким способом невозможно исследовать давления внутри объекта.

Целью изобретения является расщирение области применения способа.

Поставленная цель достигается тем, что до начала испытаний на объекте удаляют часть материала в контрольных точках для образования полостей, например, конических лунок, и по изменению линейных размеров полостей судят о величине давления. Причем объект выполяют составным так, чтобы поверхности стыков проходили через контрольные точки, находящиеся внутри объекта.

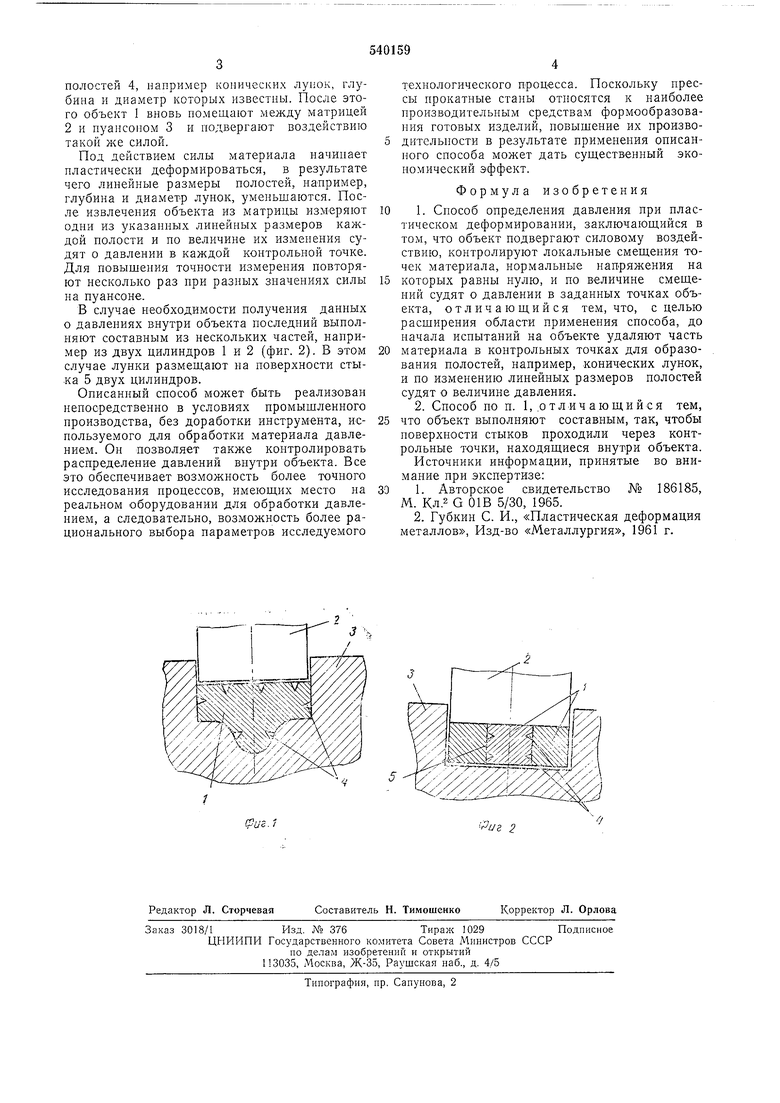

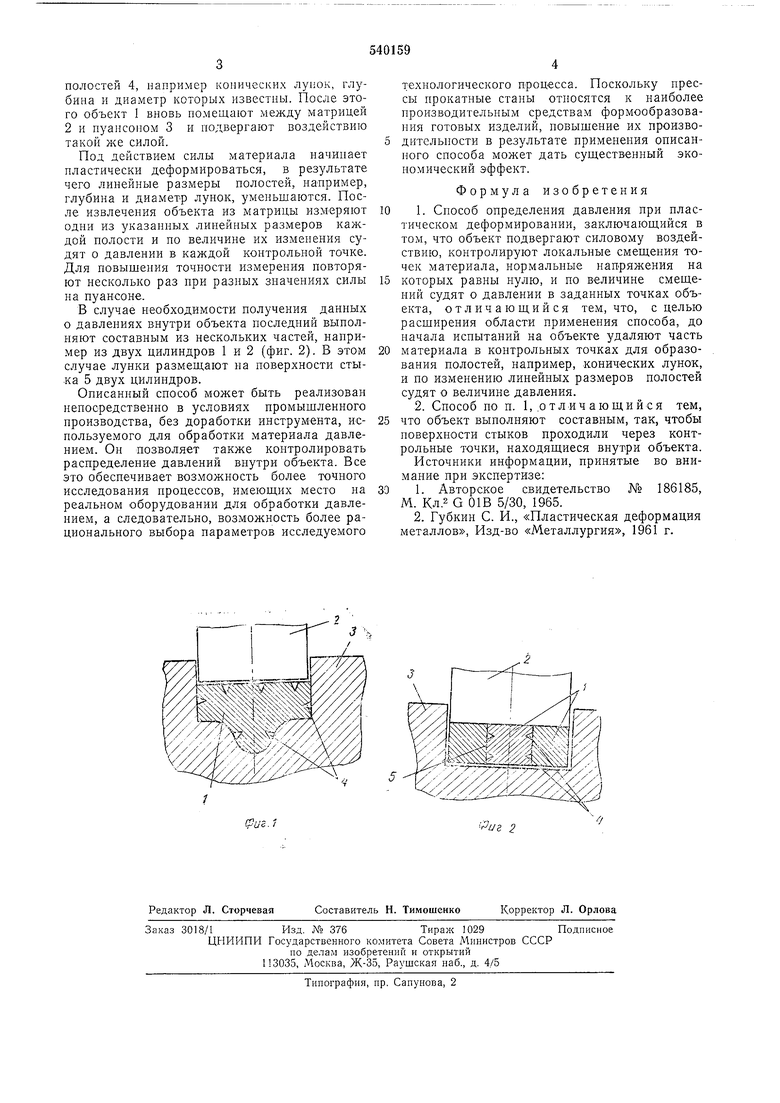

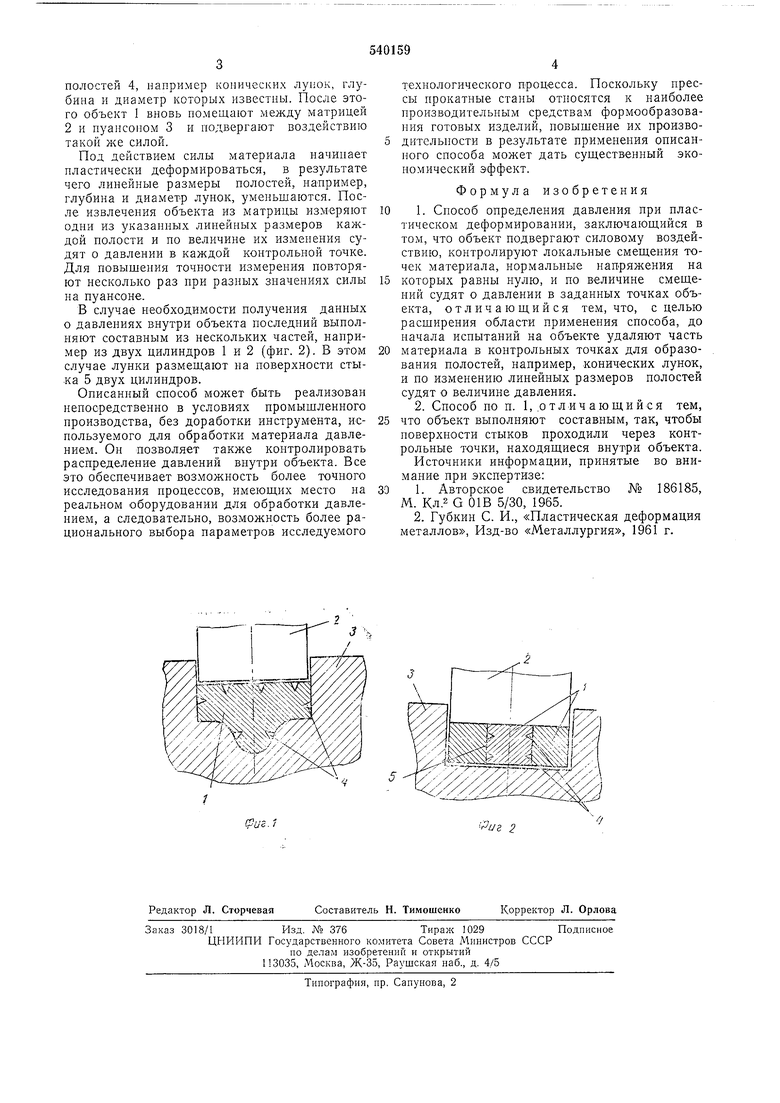

На фиг. 1-показана схема расположения полостей на поверхности объекта; фиг. 2 - схема расположения полостей внутри объекта, выполняемого составным.

Способ осуществляется следующим образом.

До начала испытаний объекта 1 (см. фиг. 1) заготовке, помещенной в матрицу 2, придают форму, соответствующую форме изделия, путем воздействия известной силой на пуансон 3. Затем режущим инструментом, например сверлом, удаляют часть материала в контрольных точках объекта для образования

полостей 4, например конических лунок, глубина и диаметр которых известны. После этого объект I вновь номещают между матрицей 2 и пуансоном 3 PI нодвергают воздействию такой же силой.

Под действием силы материала начинает пластически деформироваться, в результате чего линейные размеры полостей, например, глубина и диаметр лунок, уменьшаются. После извлечения объекта из матрицы измеряют одни из указанных линейных размеров каждой полости и по величине их изменения судят о давлении в каждой контрольной точке. Для повышения точности измерения повторяют несколько раз при разных значениях силы на пуансоне.

В случае необходимости получения данных о давлениях внутри объекта последний выполняют составным из нескольких частей, нанример из двух цилиндров 1 и 2 (фиг. 2). В этом случае лунки размещают на поверхности стыка 5 двух цилиндров.

Описанный способ может быть реализован непосредственно в условиях промышленного производства, без доработки инструм ента, используемого для обработки материала давлением. Он позволяет также контролировать распределение давлений внутри объекта. Все это обеспечивает возможность более точного исследования процессов, имеющих место на реальном оборудовании для обработки давлением, а следовательно, возможность более рационального выбора параметров исследуемого

технологического процесса. Поскольку прессы прокатные станы относятся к наиболее производительным средствам формообразования готовых изделий, повышение их производительности в результате применения онисанного способа может дать существенный экономический эффект.

Формула изобретения

1.Способ определения давления при пластическом деформировании, заключающийся в том, что объект подвергают силовому воздействию, контролируют локальные смещения точек материала, нормальные напряжения на которых равны иулю, и по величине смещений судят о давлении в заданных точках Объекта, отличающийся тем, что, с целью расширения области применения способа, до начала испытаний на объекте удаляют часть материала в контрольных точках для образования полостей, например, конических лунок, и по изменению линейных размеров полостей судят о величине давления.

2.Способ по п. 1, .отл ич ающийся тем, что объект выполняют составным, так, чтобы поверхности стыков проходили через контрольные точки, находящиеся внутри объекта.

Источники информации, принятые во внимание при экспертизе:

1.Авторское свидетельство № 186185, М. Кл.2 G 01В 5/30, 1965.

2.Губкин С. И., «Пластическая деформация металлов, Изд-во «Металлургия, 1961 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения давления на контактную поверхность инструмента при пластическом деформировании материала заготовки | 1980 |

|

SU920354A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНОЙ ЗАГОТОВКИ ТИПА "ДИСК-ВАЛ" ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ | 2019 |

|

RU2706925C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОКАЗАТЕЛЯ ДЕФОРМАТИВНОСТИ МАТЕРИАЛА | 2004 |

|

RU2276779C1 |

| СПОСОБ И ИНСТРУМЕНТ ДЛЯ ПРИКЛЕПЫВАНИЯ ТОЛСТЫХ МЕТАЛЛИЧЕСКИХ ЛИСТОВ, А ТАКЖЕ ПРИМЕНЕНИЕ КЛЕПАЛЬНОГО ИНСТРУМЕНТА, ИЛИ КЛЕПАЛЬНОГО АППАРАТА, ИЛИ КЛЕПАЛЬНОГО ПРИБОРА | 2008 |

|

RU2464118C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ ПОЛОГО ПРОФИЛЯ | 2012 |

|

RU2509617C1 |

| СПОСОБ ПРЕССОВАНИЯ СЛИТКОВ | 1995 |

|

RU2110344C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ТИПА ДИСКОВ, КОЛЕЦ, ФЛАНЦЕВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2232663C2 |

| СПОСОБ ДУГОВОЙ СВАРКИ КОЛЬЦЕВЫХ СТЫКОВ ТОНКОСТЕННЫХ ОБОЛОЧЕК | 2008 |

|

RU2393946C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ВТУЛОК, ИМЕЮЩИХ СКВОЗНУЮ ПОЛОСТЬ И НАРУЖНУЮ ПОВЕРХНОСТЬ С ПЕРЕМЕННЫМ ВДОЛЬ ОСИ СЕЧЕНИЕМ | 2005 |

|

RU2308347C2 |

| СПОСОБ ПРЕССОВАНИЯ СЛИТКОВ | 1995 |

|

RU2078627C1 |

ч-и г 2

Авторы

Даты

1976-12-25—Публикация

1970-08-06—Подача