1

Изобретение относится к серебряным катализаторам для окисления органических соединений, в частности для производства окиси этилена.

Известен катализатор для окисления органических соединений, содержащий 19,5%. серебра на пористом материале, например окиси алюминия.

Недостатком известного катализатора являются высокая рабочая температура и низкая селективность, в частности при окислении этилена до окиси этилена вследствие большого размера частиц се-.ребра (2-4 мкм) и неравномерности их по форме.

С целью устранения указанных недостатков, а именно снижения рабочвд температуры и повышения активности, предложен катализатор, содержаний 2-15 вес.% серебра в форме равномерно расположенных полуиарообразных частиц диаметром 0,1-1 мкм, преимущественно 0,3 мкм, на пористом носителе, предпочтительно а-окиси

алюминия со следующими характеристиками: удельная поверхность 0,03-1,0 мг/г, предпочтительно 0,15-0,6 мг/г, кажущаяся пористость 42-56%, предпочтительно 46-52%, средний диаметр пор 1-12 мкм, из них не менее 70% размером 1,5-15 мкм, удельный объем пор 0,2-0,3 см/г, предпочтительно 0,22-0,28 .

Предлагаемый катализатор имеет рабочую температуру 210-240° С и степень конверсии по кислороду 73-78% в реакции окисления этилена до окиси этилена.

Пример. Приготовление и свойства катализаторов.

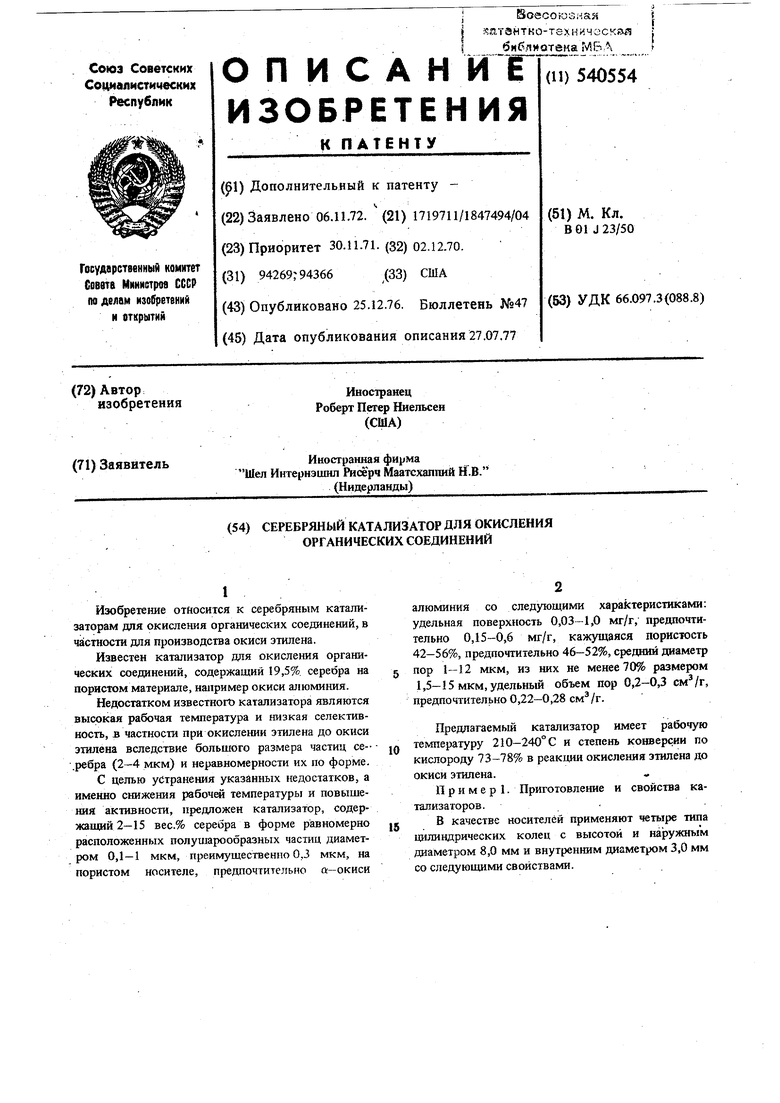

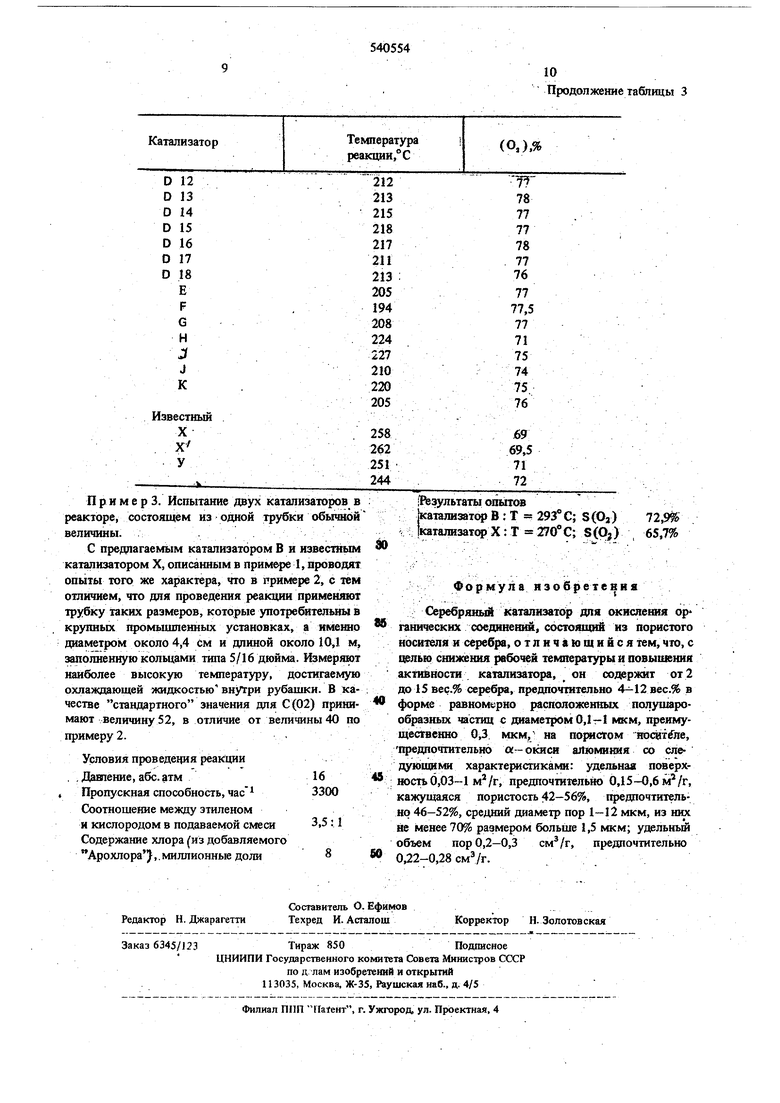

В качестве носителей применяют четыре типа цилиндрических колец с высотой и наружным диаметром 8,0 мм и внутренним диаметром 3,0 мм со следующими свойствами.

Материалы для носителя

Удел1ная площадь поверх ности,

Удельный объем пор, см/г

Средний диаметр пор, мкм Процентное количество пор, имеющих диаметр 1,5-15 мкм Процентное Количество пор, имеинцих диаметр 2-40 мкм Кажущаяся пористость,% Содержание, вес.%: а-окиси алюминия двуокиси кремния ( окисей других металлов

В том числе 0,27 вес.% окиси бария.

Требуемое количество носителя, состоящего из , таких колец, пропитьшают раствором серебряной соли, причем кольца покрьгаают раствором пол- ностью. Возможно более полное заполнение пор достигают за счет применения вакуума. Пропитанньш материал нагревают в печи с помощью потока горячего воздуха. При этом сначала удаляют растворитель, затем происходит реакция восстановления, к концу которой на поверхности носителя, а также на внутренней поверхности пор остается только серебро.

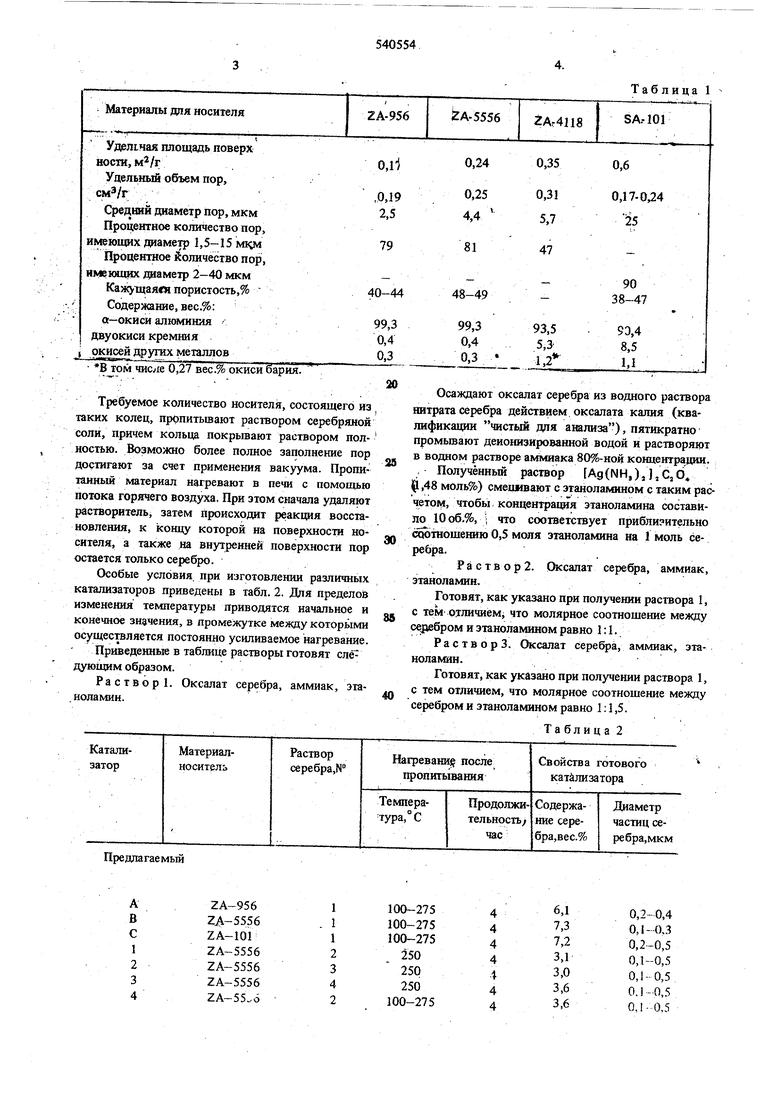

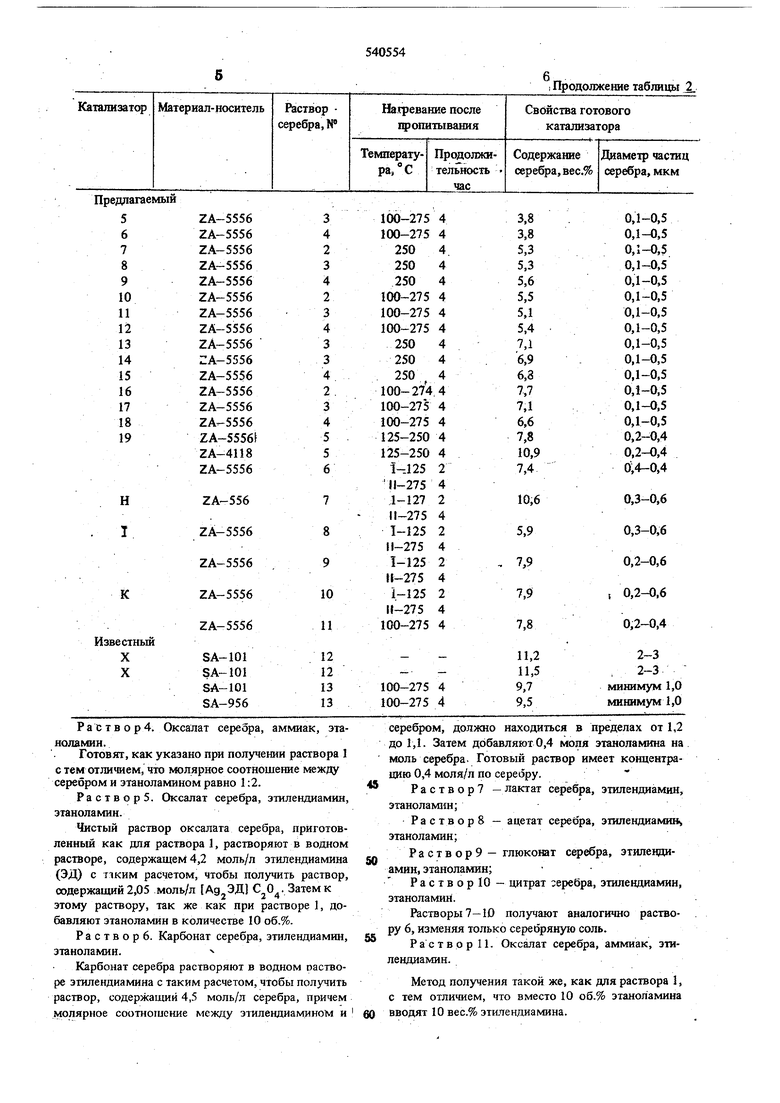

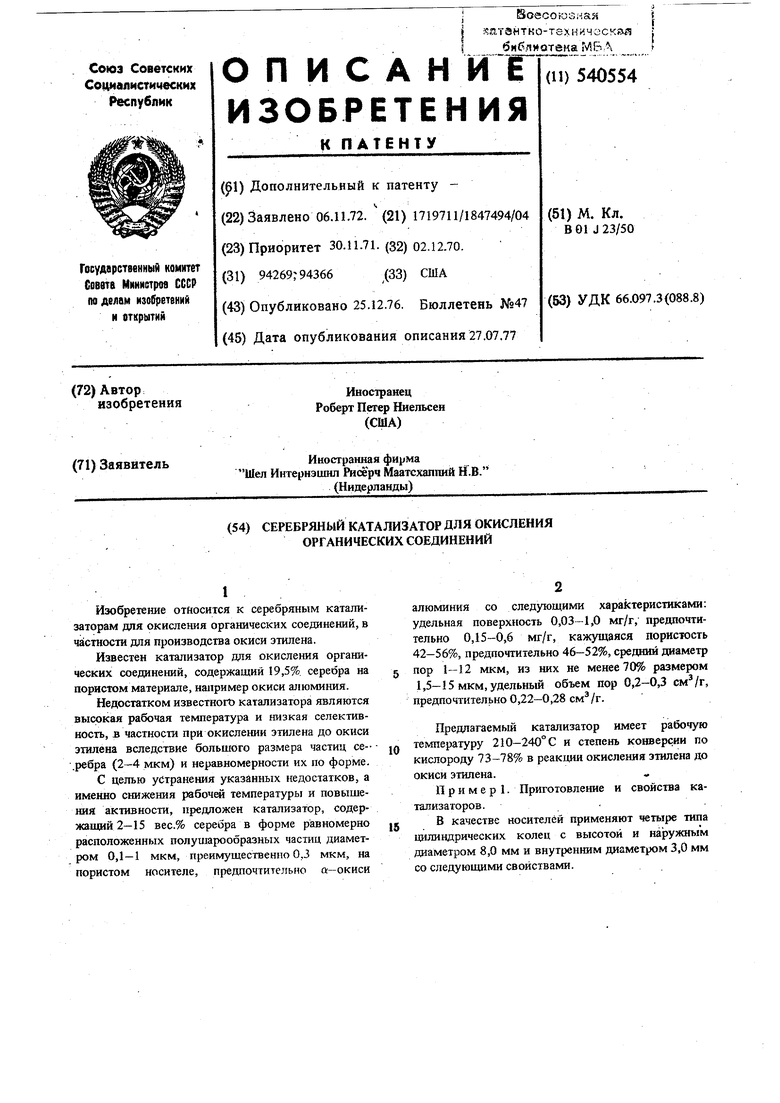

Особые условия, при изготовлении различных катализаторов приведеньг в табл. 2. Для пределов изменения температуры приводятся начальное и конечное значения, в промежутке между которьгми осуществляется постоянно усиливаемое нагревание.

Приведенные в таблице растворы готовят слё дующим образом.

Раствор 1. Оксалат серебра, аммиак, эганоламин.

2A-5556

SA.-101

2 А-956

ZAr4n8

0,35

0,6

0,24 0,17-0,24

0,31

0,25

0,19 4,4

:25 2.5

5,7

81

47

90

48-49

0-44

38-47

99,3

99,3

93,5

93,4 0,4 0,4 5,3 8,5 1,1 1,2 0,3 0,3

Осаждают оксалат серебра из водного раствора нитрата серебра действием оксалата калия (квалификации чистый для анализа), пятикратно промьшают деионизнрованной водой и растворяют в водном растворе аммиака 80%-ной концентрации. , Полученный раствор Ag(NH,)j,Cjb, j ,48 моль%) смепивают с зтаноламином с таким расчетом, чтобы концентрация этаноламина составило 10 об.%, i что соответствует прибли ительно с тнощению 0,5 моля этаноламина на 1 моль серебра.

Ра створ 2. Оксалат серебра, аммиак, зтаноламин.

Готовят, как указано при получении раствора I, с тем отличием что молярное соотнощение между cejpe6poM и зтаноламином равно 1:1..

Раствор 3. Оксалат серебра, аммиак, этаноламин.

Готовят, как указано при получении раствора 1, с тем отличием, что молярное соотнощение между серебром и этаноламином равно 1:1,5.

Таблица2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения окиси этилена | 1979 |

|

SU1060110A3 |

| Способ получения серебряного катализатора | 1971 |

|

SU490278A3 |

| Способ получения катализатора для окисления этилена | 1973 |

|

SU482935A3 |

| СЕРЕБРЯННЫЙ КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ ЭТИЛЕНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1987 |

|

RU2034648C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СЕРЕБРОСОДЕРЖАЩЕГО КАТАЛИЗАТОРА ДЛЯ ОКИСЛЕНИЯ ЭТИЛЕНА | 1986 |

|

RU2007214C1 |

| Катализатор для окисления этилена в этиленоксид | 1987 |

|

SU1831369A3 |

| Катализатор для окисления этиленав окись этилена | 1973 |

|

SU509206A3 |

| Катализатор для окисления этилена в окись этилена | 1978 |

|

SU1071210A3 |

| ПРОКАЛИВАНИЕ В ИНЕРТНОМ ГАЗЕ В ПРИСУТСТВИИ ОКИСЛЯЮЩЕГО КОМПОНЕНТА В НЕБОЛЬШОЙ КОНЦЕНТРАЦИИ | 2006 |

|

RU2411997C2 |

| Способ приготовления серебряного катализатора для окисления этилена в этиленоксид | 1987 |

|

SU1836144A3 |

Предлагаемый

ZA-956 ZA-5556 ZA-101

ZA-5556 ZA-5556 Z А-555 6

ZA-55.6

6,1

0,2-0,4

4 4 4 4 4 4 4

7,3 0,1-0,3 7,2

0,2-0,5 3,1

2 3 4 0,1-0,5 3,0 0,1-0,5 3.6 О,-0,5 3,6 0.1-0,5

Ра с ТВ op4. Оксалат серебра, аммиак, этаиоламии.

Готовят, как указано при получении раствора 1

с тем отличием, что молярное соотношение между серебром и этаноламином равно 1:2.

Ра створ 5. Оксалат серебра, этилендиамин, этаноламин.

Чистый раствор оксалата серебра, приготовленный как для раствора 1, растворяют в водном растворе, содержаще 14,2 моль/л этилендиамина (ЭД) с пким расчетом, чтобы получить раствор, содержащий 2,05 моль/л .Затемк этому раствору, так же как при растворе 1, добавляют этаноламин в количестве 10 об.%.

Раствор 6. Карбонат серебра, этилендиамин, этаноламин.

Карбонат серебра растворяют в водном оастворе этилендиамина с таким расчетом, чтобы получить раствор, содержащий 4,5 моль/л серебра, причем молярное соотношение между этилендиамином и

серебром, должно находиться в пределах от 1,2 до 1,1. Затем добавляют 0,4 моля этаноламина на моль серебра. Готовый раствор имеет концентрацию 0,4 моля/л по серебру.

Раствор - лактат серебра, этилендиамин, этаноламин;

PacTBOpS - ацетат серебра, этипендиамин этаноламин;

Раствор9 - глюконат серебра, этилендиамин, этаноламин;

РастворЮ- цитрат ;еребра, этилендиамин, этаноламин.

Растворы -10 получают аналогично раствору 6, изменяя только серебряную соль.

Раствор 11- Оксалат серебра, аммиак, этилендиамин.

Метод получения такой же, как для раствора I, с тем отличием, что вместо 10 об.% этаноламина вводят 10 вес.% этилендиамина.

Раствор 12. Сравнительный катализатор: нитрат серебра.

Нитрат, серебра растворяют в воде с таким расчетом, чтобы получить 53%-ньш раствор.

Раствор 13. Сравнительный катализатор: оксалат серебра и аммиак.

Метод получения такой же, как для раствора 1, с тем отличием, что этаноламина не добавляют. Готовый раствор содержит оксалат серебра 2,24 моль/л и аммиака 5 моль/л.

Указанные в табл. 2 катализаторы Хи Х после прою1тывания ра твором серебра высушивают при 110° С, затем Восстанавливают нагреванием при 220° С в токе газообразного водорода.

Все катализаторы исследованы с электронным микроскопом. У предлагаемых катализаторов серебро равномерно расположено по поверхности носителя в виде полукруглых частиц, которые прочно скреплены с поверхностью, и диаметр пор носителя находится в узких пределах. Напротив, катализаторы типов X и X характеризуются наличием крупных, довольно неравномерных часищ серебра со средним диаметром примерно 2-3 мкм. Прочность сцепления серебра с носителем в этом случае хуже. Средний диаметр частиц серебра превышает 1 мкм.

Эти катализаторы можно охарактеризовать отношением среднего диаметра пор к среднему диаметру частиц серебра. Для катализатора В это отношение равно 17,6.

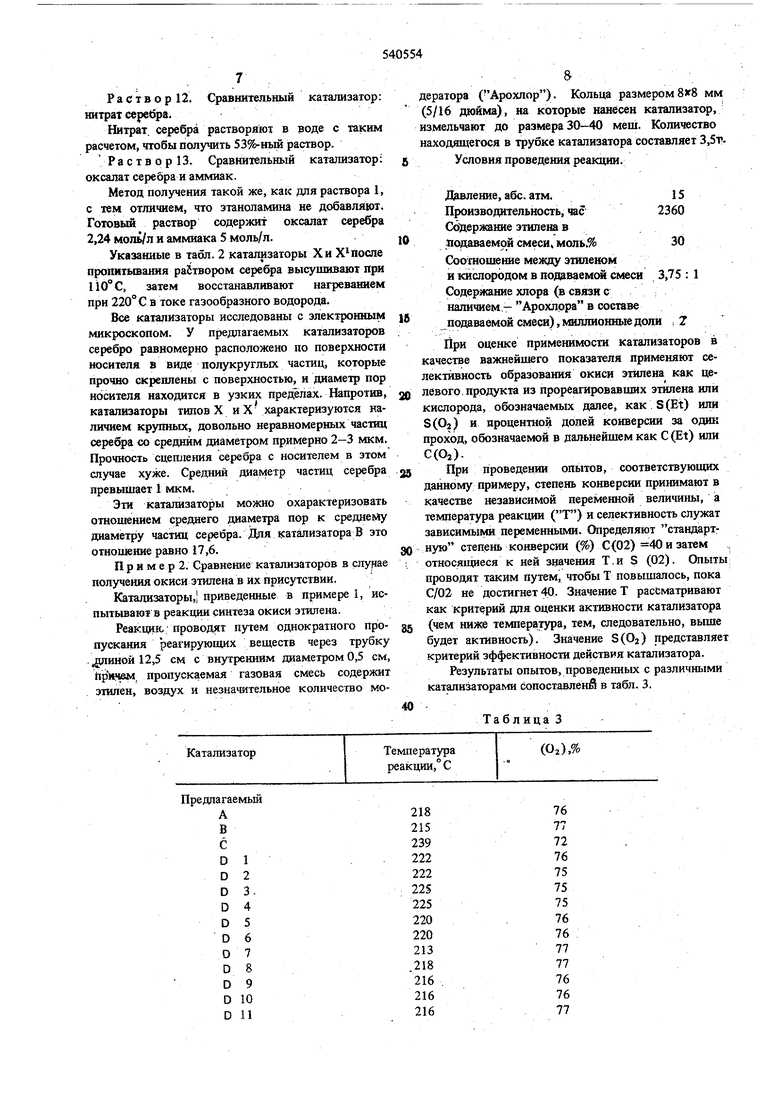

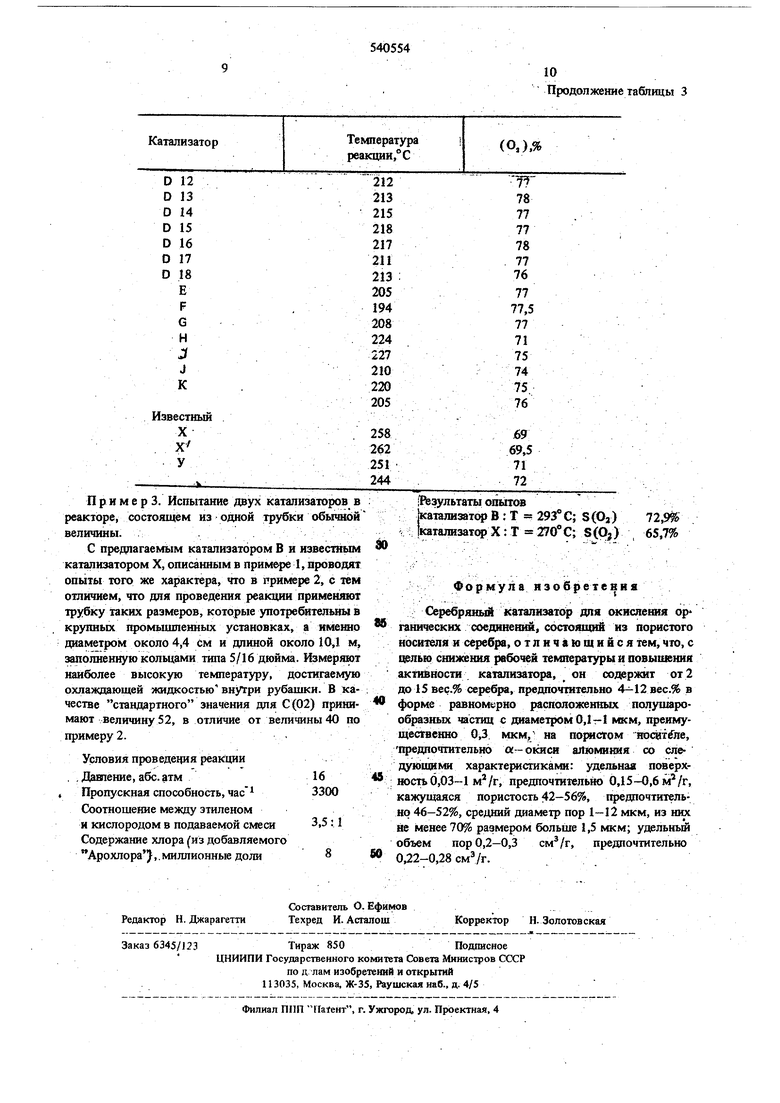

П р и м е р 2. Сравнение катализаторов в рлунае получения окиси этилена в их присутствии.

Катализаторы, приведенные в примере 1, испытывают в реакции синтеза окиси этилена.

Реакцию проводят путем однократного пропускания реагирующих веществ через трубку иной 12,5 см с внутренним диаметром 0,5 см, йр|| 1ем, пропускаемая газовая смесь содержит этилен, воздух и незначительное количество мо&

дератора (Арохлор). Кольца размером мм (5/16 дюйма), на которые нанесен катализатор, измельчают до размера 30-40 меш. Количество находящегося в трубке катализатора составляет 3,5т. 6Условия Проведения реакции.

Давление, абс. атм.15

Производительность, час2360

Со)ержанне этилена в

подаваемой смеси, моль.%30

Соотношение между этиленом

и кислородом в подаваемсш смеси 3,75 : 1

Содержание хлора (в связи с

наличием,- Арохлора в составе

подаваемой смеси),миллионш едоли ,Z

При оценке применимости катализаторов в качестве важнейшего показателя применяют селективность образования окиси этилена как целевого, продукта из прореагировавших этилена или кислорода, обозначаемых далее, как S(Et) или SCOj) и процентной долей конверсии за одик проход, обозначаемой в дальнейшем как С (Et) или C(0j).

При проведении опытов, соответствующих данному примеру, степень конверсии принимают в качестве независимой переменной величины, а температура реакции (Т) и селективность служат зависимыми переменными. Определяют стандартную степень конверсии (%) С (02) 40 и затем относящиеся к ней значения Т.н S (02). Опыты проводят таким путем, чтобы Т повышалось, пока С/02 не достигнет 40. Значение Т рассматривают как критерий для оценки активности катализатора (чем ниже температура, тем, следовательно, вьпае будет активность). Зна;чение 8(02) представляет критерий эффективности действия катализатора.

Результаты опытов, проведенных с различными катализаторами сопоставленй в табл. 3.

ТаблицаЗ

Авторы

Даты

1976-12-25—Публикация

1972-11-06—Подача