см

Изобретение относится к изготовлению пневматических шин о: ранспортных средств.

Цель изобретения - повышение качества шин с многослойным бракером.

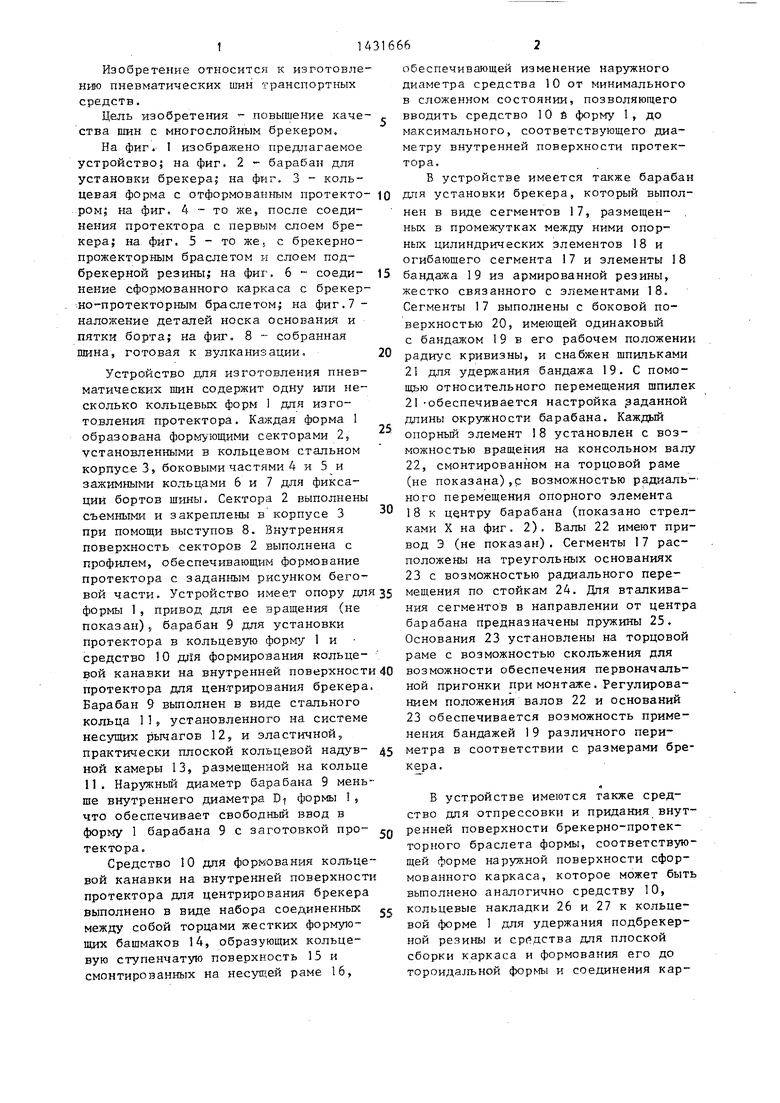

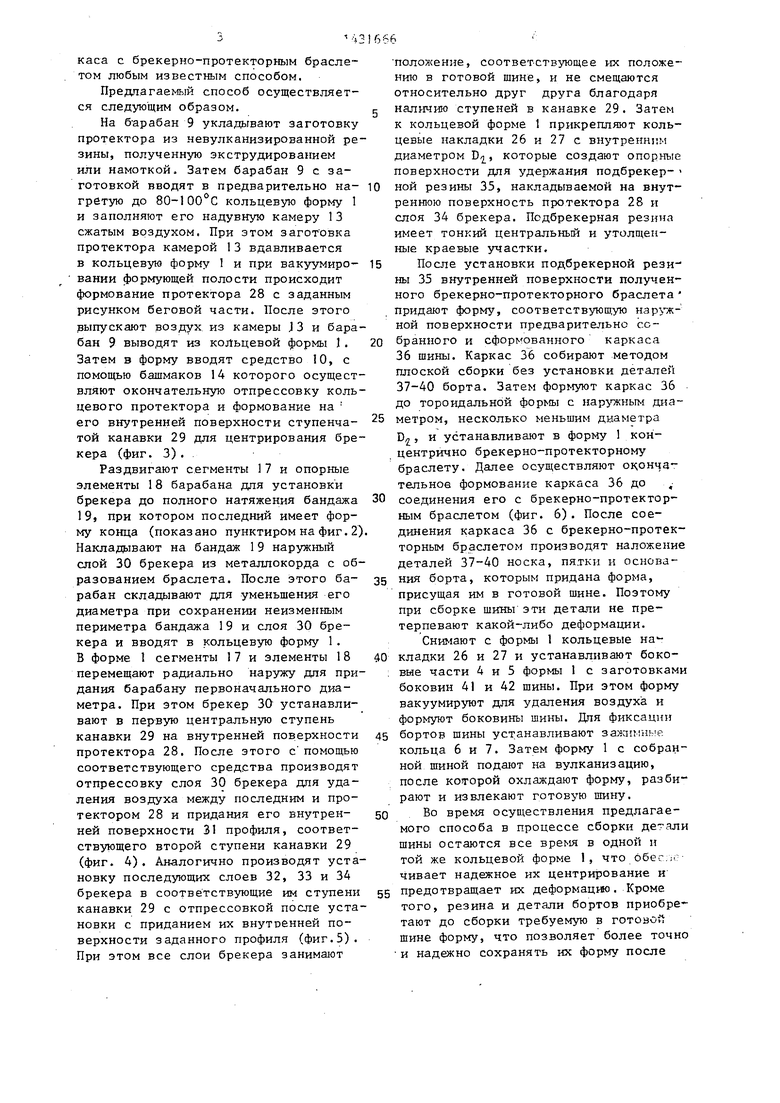

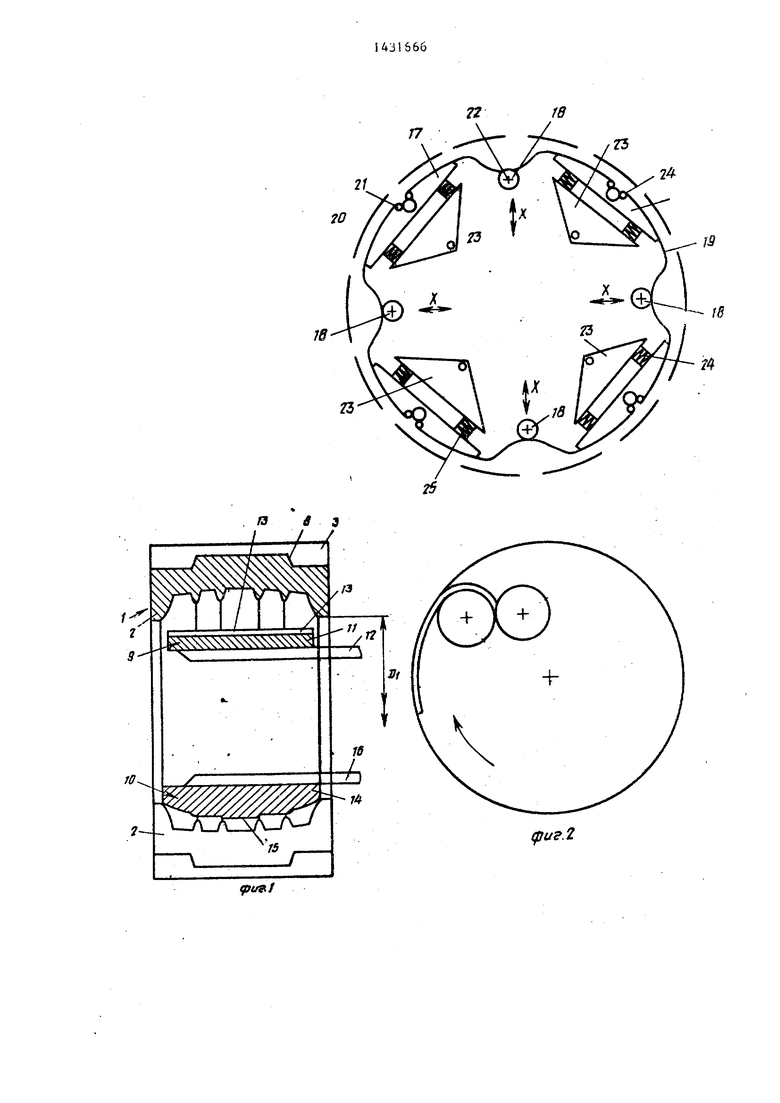

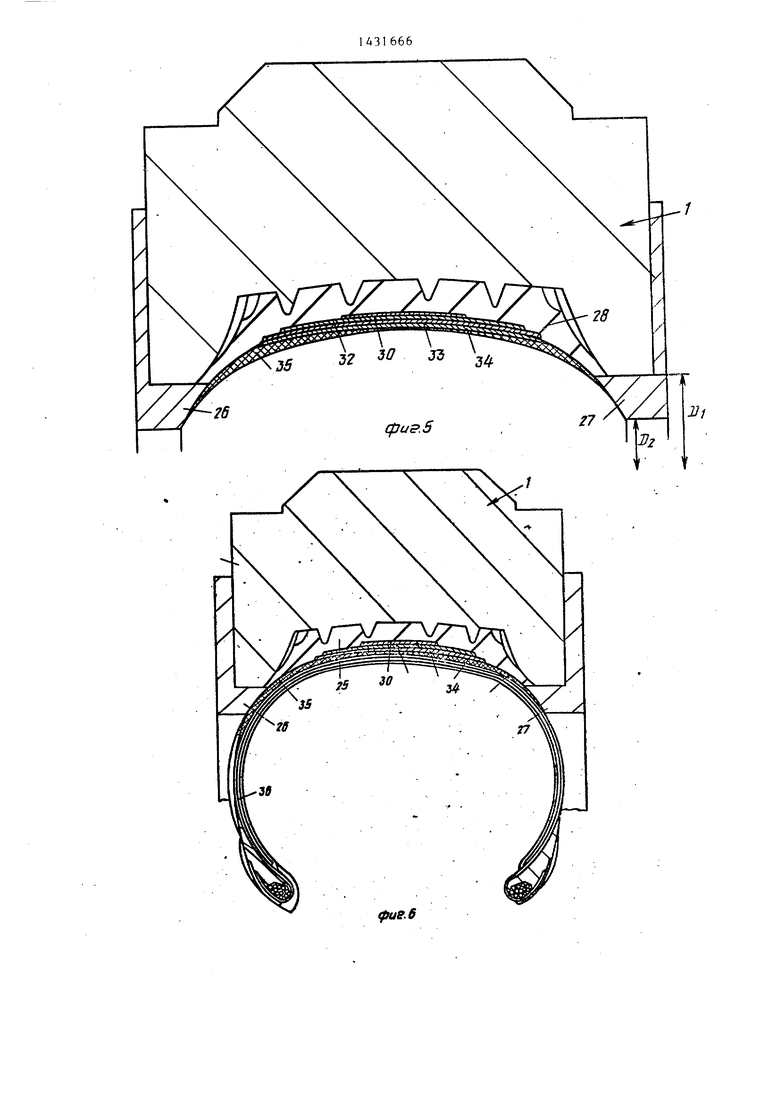

На фиг. 1 изображено предлагаемое устройство; на фиг. 2 - барабан для установки брекера; на фр1г. 3 - кольцевая форма с отформованным протекто ром| на фиг. 4 - то же, после соединения протектора с перв(1М слоем брекера; на фиг. 5 - то же, с брекерно- прожекторным браслетом и слоем под- брекериой резины; на фиг. 6 - соеди- некие сформованного каркаса с брекер но-протекторным браслетом; на фиг.7 - наложение деталей носка основания и пятки борта; на фиг„ 8 - собранная шина, готовая к вулканизации.

Устройство дпя изготовления пневматических шин содержит одну ипи несколько кольцевых форм 1 дпя изготовления протектора. Каждая форма 1 образована формующими секторами 2, установленными в кольцевом стальном корпусе 3, боковыми частями 4 и 5 и зажимными кольцами 6 и 7 для фиксаций бортов шины. Сектора 2 выполнены

1

съемными и закреплены в корпусе ,3

при помощи выступов 8. Внутренняя поверхность секторов 2 выполнена с профилем, обеспечивающим формование протектора с заданным рисунком бегго- вой части. Устройство имеет опору дл формы 1, привод для ее вращения (не показан),, барабан 9 для установки протектора в кольцевую форму 1 и средство 0 дНя формирования кольцевой канавки на внутренней поверхност протектора дпя центрирования брекера Барабан 9 вьшолнен в виде стального кольца I1, установленного на системе несущих рычагов 12, и эластичной, практически плоской кольцевой надув- ной камеры 13, размещенной на кольце 11. Наружньш диаметр барабана 9 меньше внутреннего диаметра D формы 1, что обеспечивает свободный ввод в форму 1 барабана 9 с заготовкой про- тектора.

Средство 10 дпя формования кольцевой канавки на внутренней поверхност протектора для центрирования брекера вьтолнено в виде набора соединенных между собой торцами жестких формующих башмаков 14, образующих кольцевую ступенчатую поверхность 15 и смонтированных на несуи ей раме 16,

5

5 0

П

5 0

обеспечивающей изменение наружного диаметра средства 10 от минимального в сложенном состоянии, позволяющего вводить средство 10 б форму 1, до максимального, соответствующего диаметру внутренней поверхности протектора.

В устройстве имеется также барабан для установки брекера, который выполнен в виде сегментов 17, размещенных в промежутках между ними опорных цилиндрических элементов 18 и огибающего сегмента 17 и элементы 18 бандажа 19 из армированной резины, жестко связанного с элементами 18. Сегменты 17 выполнены с боковой поверхностью 20, имеющей одинаковьй с бандажом 19 в его рабочем положении радиус кривизны, и снабжен шпильками 21 для удержания бандажа 19. С помо- щью относительного перемещения шпилек 21-обеспечивается настройка раданной длины окружности барабана. Каждый опорньш элемент 18 установлен с возможностью вращения на консольном валу 22, смонтированном на торцовой раме (не показана), возможностью радиального перемещения опорного элемента 18 к центру барабана (показано стрелками X на фиг. 2). Валы 22 имеют привод Э (не показан). Сегменты 17 расположены на треугольных основаниях 23 с возможностью радиального перемещения по стойкам 24. Дпя вталкивания сегментов в направлении от центра барабана предназначены пружины 25. Основания 23 установлены на торцовой раме с возможностью скольжения для возможности обеспечения первоначальной пригонки при монтаже . Регулированием положения валов 22 и оснований 23 обеспечивается возможность применения бандажей I9 различного периметра в соответствии с размерами брекера.

В устройстве имеются также средство для отпрессовки и придания внутренней поверхности брекерно-протек- торного браслета формы, соответствующей форме наружной поверхности сформованного каркаса, которое может быть вьтолнено аналогично средству 10, кольцевые накладки 26 и 27 к кольцевой форме 1 для удержания подбрекер- ной резины и ср(дства для плоской сборки каркаса и формования его до тороидальной формы и соединения каркаса с брекерно-протекторным браслетом любым известным способом.

Предлагаемый способ осуществляется следующим образом.

На б арабан 9 укладывают заготовку протектора из невулканизированной резины, полученную экструдированием или намоткой. Затем барабан 9 с заготовкой вводят в предварительно нагретую до 80-100 0 кольцевую форму 1 и заполняют его надувную камеру 13 сжатым воздухом. При этом заготовка протектора камерой 13 вдавливается в кольцевую форму 1 и при вакуумиро- вании формующей полости происходит формование протектора 28 с заданным рисунком беговой части. После этого эыпуекают воздух из камеры J3 и барабан 9 выводят из кольцевой формы 1. Затем в форму вводят средство 10, с помощью башмаков 14 которого осуществляют окончательную отпрессовку кольцевого протектора и формование на его внутренней поверхности ступенчатой канавки 29 для центрирования бре кера (фиг. 3).

Раздвигают сегменты 17 и опорные элементы 18 барабана для установки брекера до полного натяжения бандажа 19 при котором последний имеет форму конца (показано пунктиром на фиг.2 Накладашают на бандаж 19 наружный слой 30 брекера из металлокорда с образованием браслета. После :этого барабан складывают дня уменьщения его диаметра при сохранении неизменным периметра бандажа 19 и слоя 30 брекера и вводят в кольцевую форму 1. В форме 1 сегменты 17 и элементы 18 перемещают радиально наружу для придания барабану первоначального диаметра. При этом брекер 30 устанавливают в первую центральную ступень канавки 29 на внутренней поверхности протектора 28. После этого с помощью соответствующего средства производят отпрессовку слоя 30 брекера для удаления воздуха между последним и протектором 28 и придания его внутренней поверхности 31 профиля, соответствующего второй ступени канавки 29 (фиг. А). Аналогично производят установку последующих слоев 32, 33 и 34 брекера в соответствующие им ступени канавки 29 с отпрессовкой после установки с приданием их внутренней поверхности заданного профиля (фиг.5). При этом все слои брекера занимают

положение, соответствующее их положению в готовой шине, и не смещаются относительно друг друга благодаря

наличию ступеней в канавке 29. Затем к кольцевой форме 1 прикрепляют кольцевые накладки 26 и 27 с внутренним диаметром D, которые создают опорные поверхности для удержания подбрекер- ной резины 35, накладываемой на внутреннюю поверхность протектора 28 и слоя 34 брекера. Подбрекерная резина имеет тонкий центральный и утолщенные краевые участки.

После установки подбрекерной резины 35 внутренней поверхности полученного брекерно-протекторного браслета придают форму, соответствующую нз руж- ной поверхности предварительно собранного и сформованного каркаса 36 шины. Каркас 36 собирают методом плоской сборки без установки деталей 37-40 борта. Затем формуют каркас 36 до тороидальной форья.1 с наруткным диаметром, несколько меньшим диаметра D, и устанавливают в форму I кон- центрично брекерно-протекторному браслету. Далее осуществляют о онча- тельное формование каркаса 36 до ,

соединения его с брекерно-протекторным браслетом (фиг. 6). После соединения каркаса 36 с брекерно-протекторным браслетом производят наложение деталей 37-40 носка, пятки и основания борта, которым придана форма, присущая им в готовой шине. Поэтому при сборке шины эти детали не претерпевают какой-либо деформации. Снимают с формы 1 кольцевые накладки 26 и 27 и устанавливают боко- вые части 4 и 5 формы 1 с заготовками боковин 41 и 42 шины. При этом форму вакуумируют для удаления воздуха и формуют боковины шины. Для фиксации

бортов шины устанавливают зааатмные кольца 6 и 7. Затем форму 1 с собранной шиной подают на вулканизацию, после которой охлаждают форму, разбирают и извлекают готовую шину.

Во время осуществления предлагаемого способа в процессе сборки детали шины остаются все время в одной и той же кольцевой форме 1, что 66ec:i,- чивает надежное их центрирование и

предотвращает их деформацию. Кроме того, резина и детали бортов приобретают до сборки требуемую в готоной Шине форму, что позволяет более точно и надежно сохранять их форму после

вулканизации пшны. Все это обуславливает высокое качество шин с много- cJiofnaiM брекером.

Формула изобретения

I, Способ изготовления пневматических шин, при котором протектор формуют в кольцевой форме с заданным рисунком на беговой части и с профильной внутренней поверхностью, соответствующей по форме наружной поверхности сформованного каркаса и имеющей кольцевлао канавку для центрирования бракера, размещают брекер в канавке,. и соединяют с находящимся в форме протактором с образованием брекерно- протекторного браслета, затем уста- навш1вают концентрично браслет и кар- кас; последний формуют до тopo щaль- ной форгФ И соединяют с браслетом, а затем осуществляют вулканизацию собранной П1ины отличающийся тем, что, с цепью обеспечения качест- ва шин с многослойным брекером, канавку для центрирования .брекера на внутренне поверхности протектора выполняют ступенчатой, а слои брекера устанавливают в соответствуюЕ;ие сту- пени с отпрессовкой после установки с приданием их внутренней поверхности заданного профиля, причем собранную шищг вулканиззпот в кольцевой форме, в которой формуют протектор.

2, Способ по п. 1, отличаю- щ и и с я тем, что перед соединением с аркасом на внутренней повёрхност и брекерно-протекторного браслета размещают слой подбрекерной резины.

о 5 Q

5

0

3,Способ по пп. 1-2, отличающийся тем, что формование ка:ркаса производят до установки деталей носка, основания и пятки борта, а установку после,цних на каркас осуществляют после соединения его с бре- керно-протекторным браслетом,

4.Устройство для изготовления пневматических шин, содержащее кольцевую форму для изготовления протектора, средство для формования коль- . цевой канавки на внутренней поверхности протектора для центрирования брекера, барабан для установки брекера в кольцевой канавке, средство для отпрессовки и придания внутренней поверхности брекерно-протекторного браслета формы, соответствующего форме наружной поверхности сформованного каркаса, и средства для сборки каркаса и его формования до тороидальной формы и соединения с брекер- но-протекторным браслетом, отличающееся тем, что, с целью повышения качества шин с многослойным брекером, барабан для установки брекера выполнен в виде установленных

с возможностью радиального перемещения подпружиненных сегментов и размещенных в промежутках между ними опорных цилиндричаских элементов и огибающего сегмента и опорные элементы бандажа из армированной резины, жестко связанного с опорными цилиндрическими элементами, причем сегменты выполнены с боковой поверхностью, имеющей одинаковый с бандажом в его рабочем положении радиус кривизны, и снабжены шпильками для удержания бандажа.

77

Z3

21

24

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПНЕВМАТИЧЕСКОЙ ШИНЫ | 1999 |

|

RU2225792C2 |

| УЗЕЛ ИЗ УСТРОЙСТВ ДЛЯ ИЗГОТОВЛЕНИЯ НЕВУЛКАНИЗИРОВАННЫХ РАДИАЛЬНЫХ ШИН И СПОСОБ ИЗГОТОВЛЕНИЯ ТАКИХ ШИН | 2004 |

|

RU2343072C2 |

| Способ сборки резино-кордных оболочек и устройство для его осуществления | 1976 |

|

SU648067A3 |

| СПОСОБ СБОРКИ РАДИАЛЬНЫХ ПОКРЫШЕК | 1997 |

|

RU2114002C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ СБОРКИ НЕВУЛКАНИЗИРОВАННЫХ ШИН ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 2008 |

|

RU2490131C2 |

| Способ сборки покрышек пневматических шин | 1979 |

|

SU783037A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СБОРКИ ШИН | 2008 |

|

RU2455164C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ СБОРКИ ШИН | 2016 |

|

RU2730832C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ СБОРКИ НЕВУЛКАНИЗОВАННЫХ ШИН ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 2010 |

|

RU2554863C2 |

| Способ изготовления элементов покрышек пневматических шин | 1984 |

|

SU1547701A3 |

Изобретение относится к области изготовления пневматических шин транспортных средств. Цель изобретения - повьшение качества шин с многослойным брекером. Для этого канавку 29 для центрирования брекера на внут рен- ней поверхности протектора 28 выполняют ступенчатой. Первый слой 30 брекера устанавливают в первую центральную ступень канавки 29 и опрессовы- вают с приданием его внутренней поверхности 31 профиля, соответствующего второй ступени канавки 29, Аналогично устанавливают все последующие слои брекера и слой подбрекерной резины. При этом каждый раз производят отпрессовку для удаления воздуха и придания внутренней поверхности очередного слоя заданного профиля. После установки слоя подбрекерной резины внутренней поверхности полученного брекерно-протекторного браслета придают форму, соответствующую форме ружной поверхности сформованного каркаса. После придания предварительно собранному каркасу тороидальной формы его соединяют с брекерно-протекторным каркасом. Далее осуществляют установку деталей носка, основания и пятки борта шины, которьм придана форма, присущая им в готовой шине. В процессе сборки и соединения с каркасом протектор 28, многослойный брекер и спой подбрекерной резины находятся в кольцевой форме 1. В этой же форме осуществляют вулканизацию собранной шины. 2 с. и 2 з.п. ф-лы, 8 ил. § СП 4 00 ф ф О)

a is I I /

г

. :ssss

ЛZ-i

ZJ

фи.2

ifKte.6

х

Редактор М.Келемеш

фи.З

Составитель В, Батурова

Техред Л.Ол ийнык Корректор А. Обручар

| Патент США № 4268330, кл | |||

| Упругое экипажное колесо | 1918 |

|

SU156A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| Дискриминатор нулевых биений | 1987 |

|

SU1524158A1 |

| Солесос | 1922 |

|

SU29A1 |

| Приспособление для контроля движения | 1921 |

|

SU1968A1 |

| Патент Великобритании № 1592854, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

Авторы

Даты

1988-10-15—Публикация

1984-01-13—Подача