1

Изобретение относится к технологическому оборудованию для изготовления и укладки обмотки на каркасы и может использоваться в электротехнической и радиотехнической промышленностях.

Известно устройство для укладки об.мотки на цилиндрические каркасы с обработкой ее выводных концов, содержащее механизм подачи обматываемых каркасов, намоточное устройство, механизм фиксации каркаса, привод с распределительным валом, устройство для флюсования и лужения выводов. Однако известное устройство не обеспечивает изготовления выводов в виде обмотки и закрепление их на корпусах стержневой формы.

Целью изобретения является создание такого устройства, которое обеспечило бы автоматизацию процесса изготовления выводов в виде обмотки и закрепление их на корпусах стержневой формы.

Поставленная цель достигается тем, что автомат содержит две соосно установленные намоточные головки, в которых выполнены центральное и аксиальное отверстия, причем в центральном отверстии расположен упор, а в аксиальном установлен проводоукладчик.

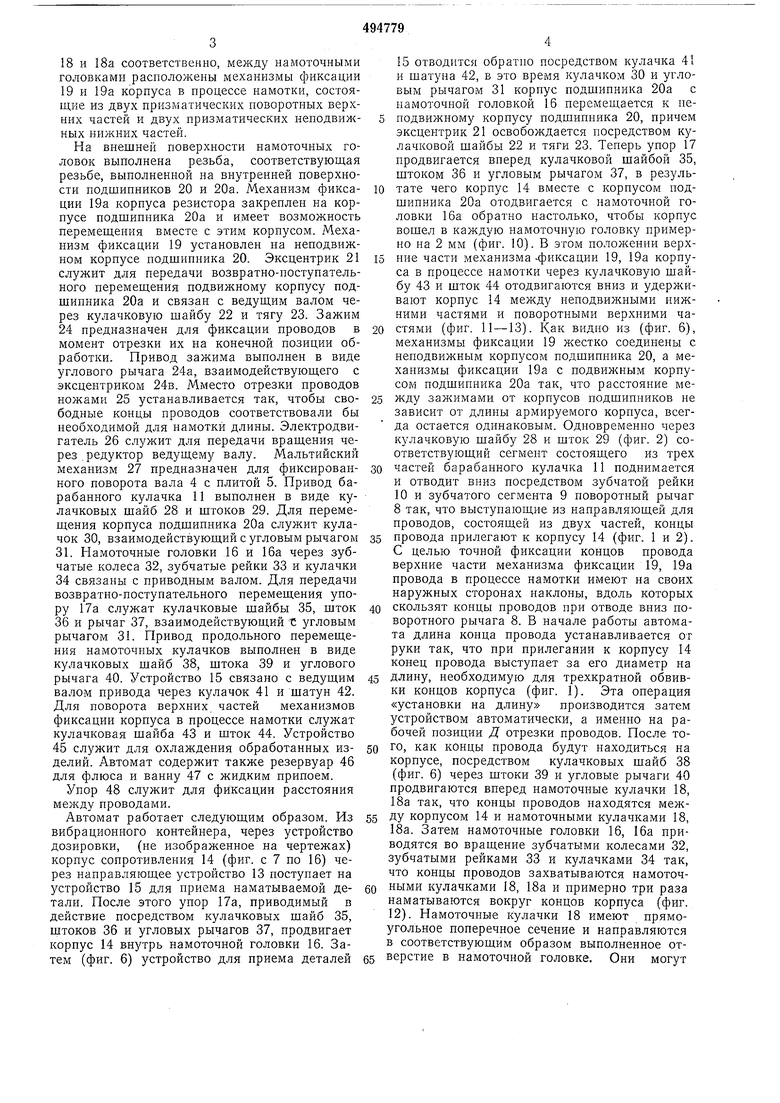

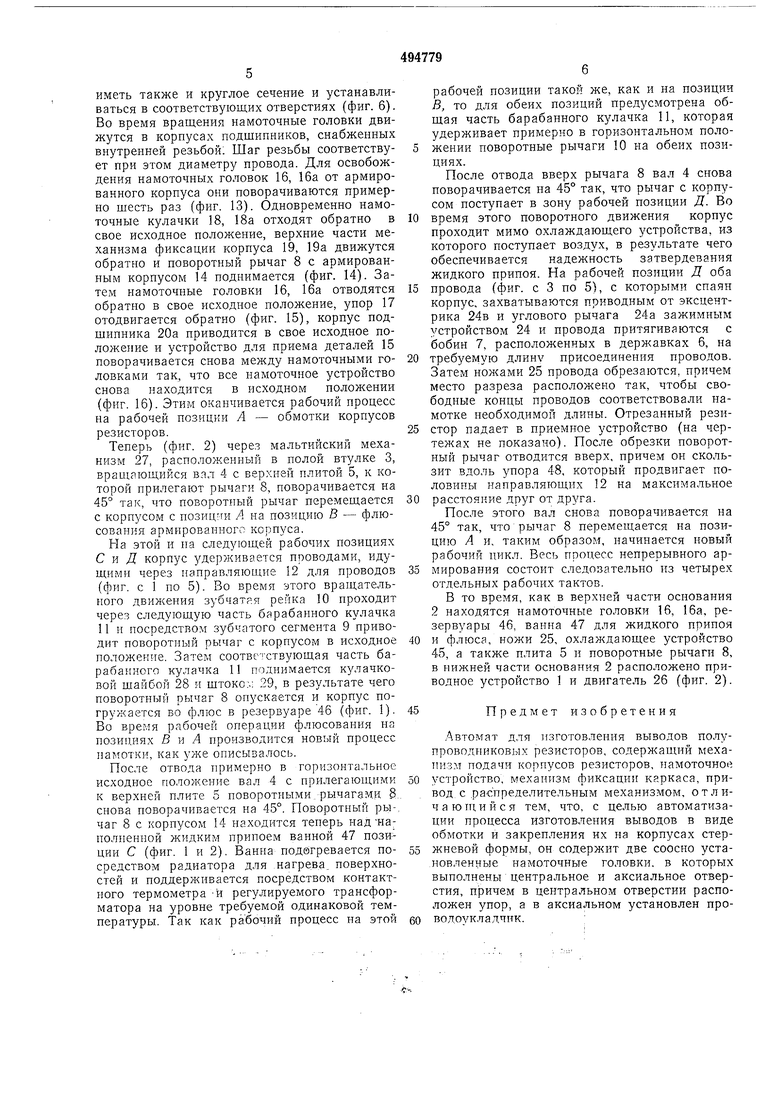

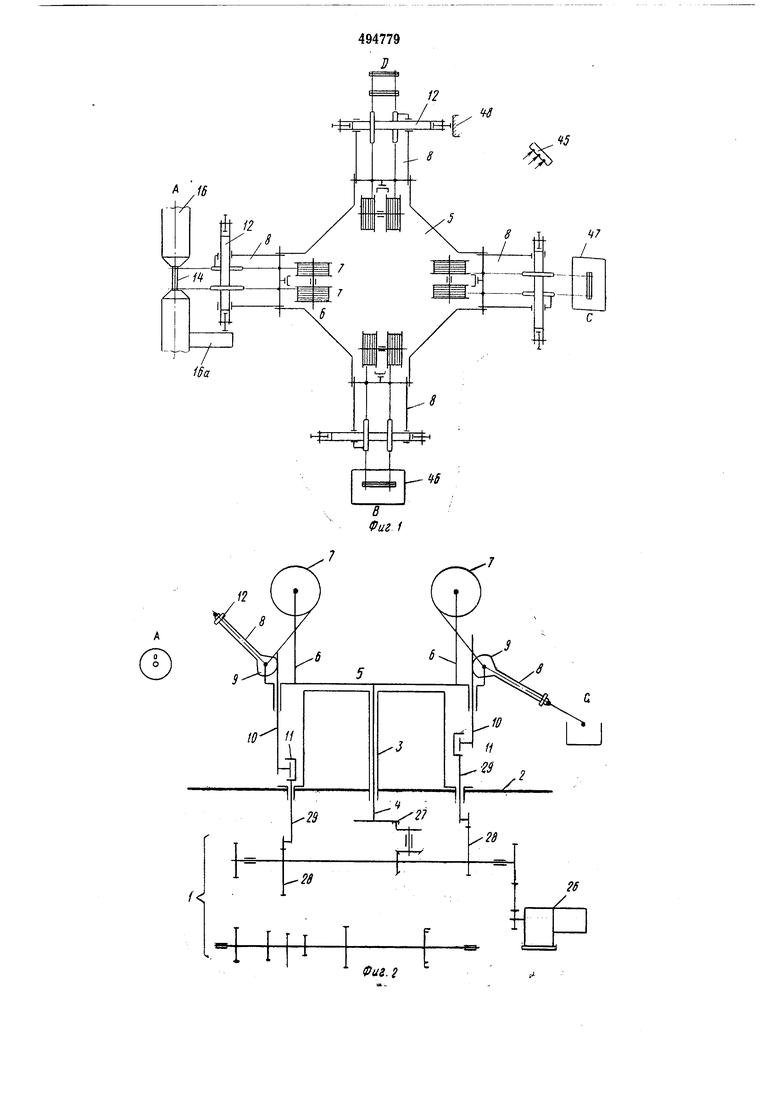

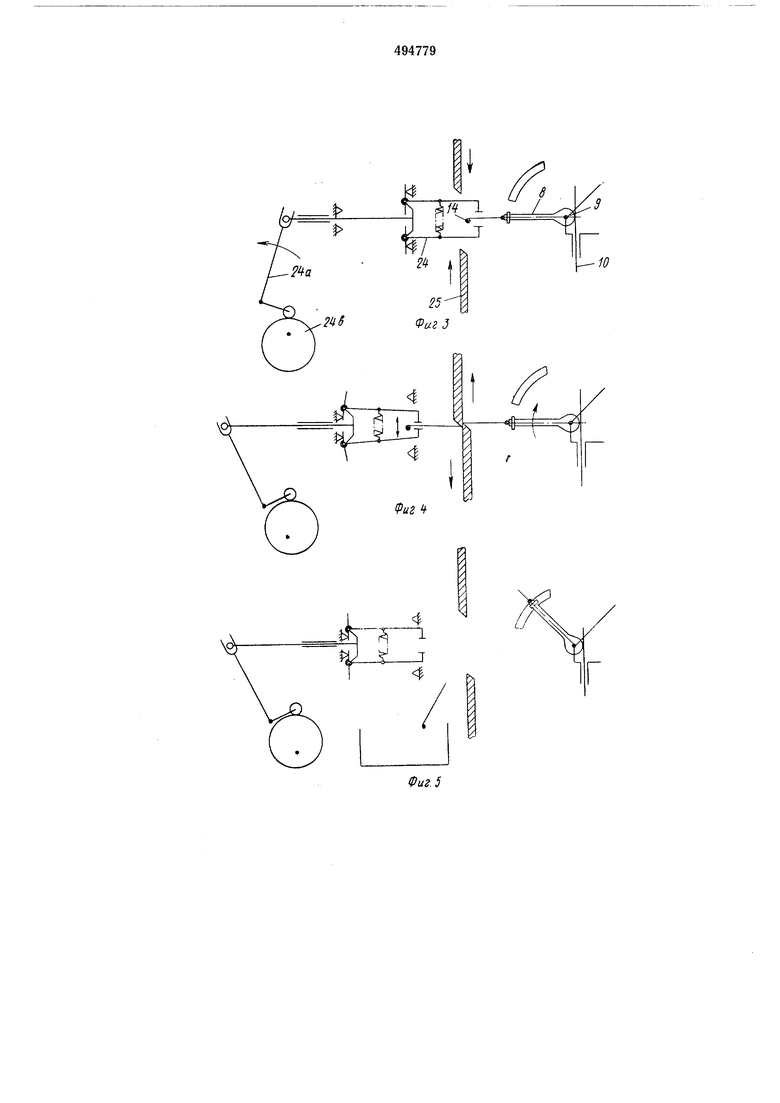

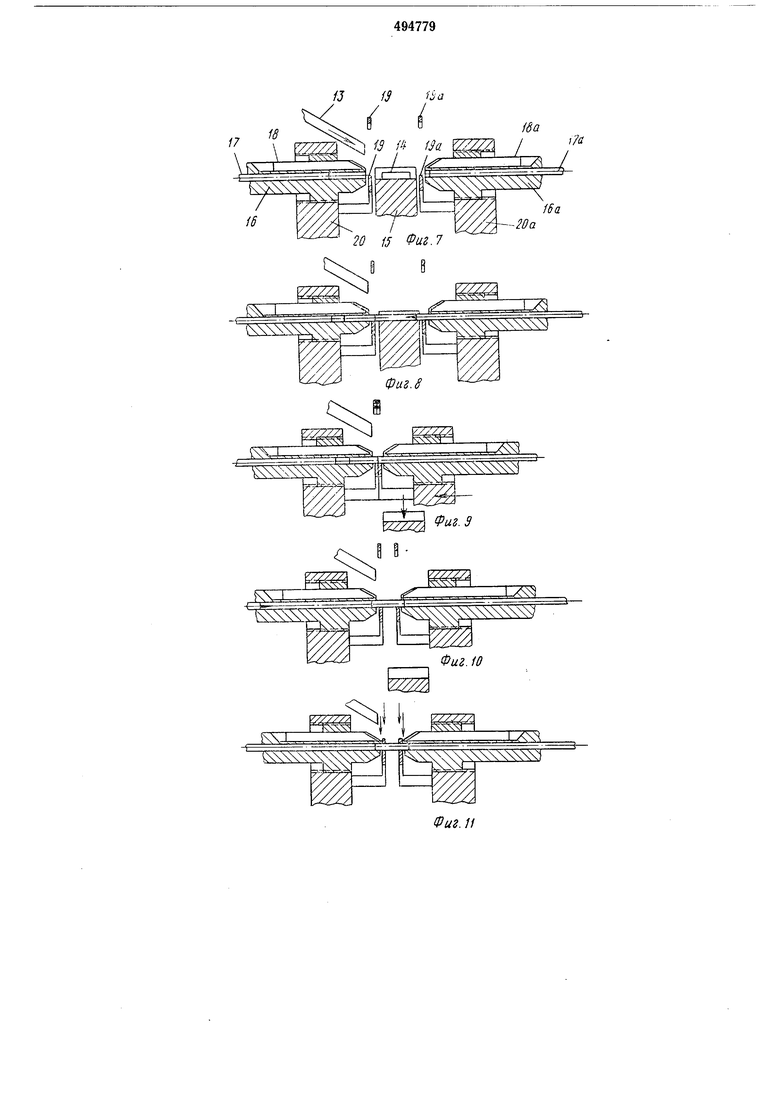

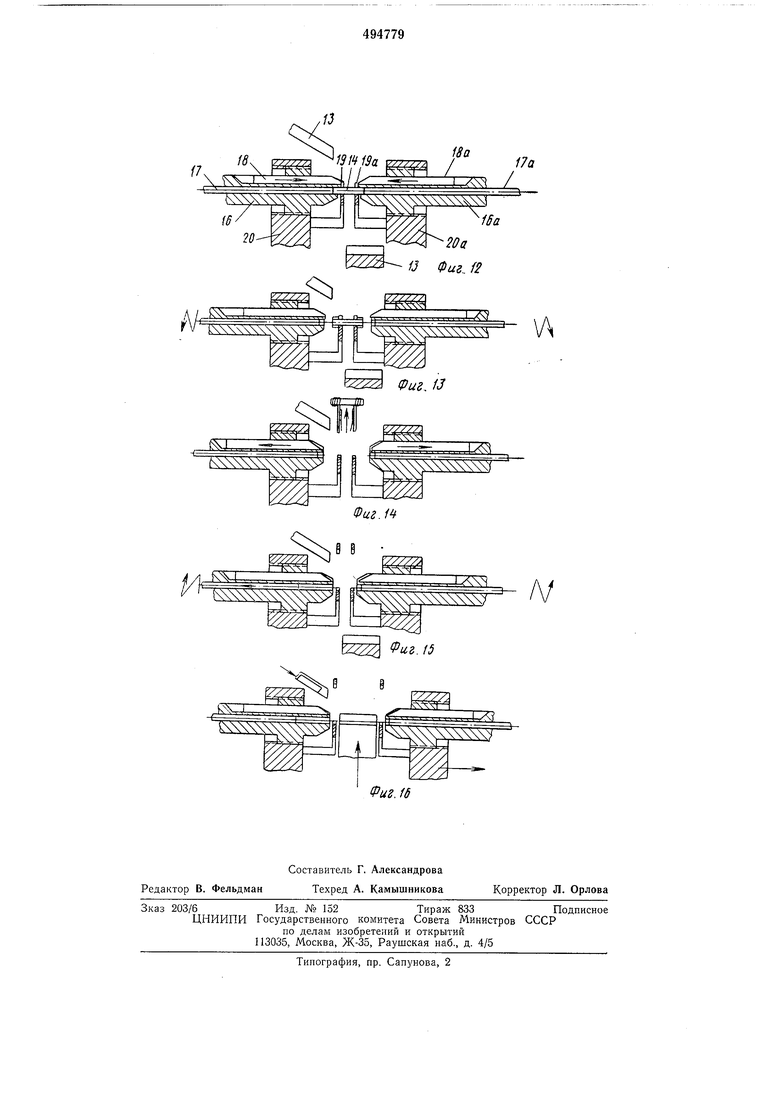

На фиг. 1 изображен автомат для изготовления выводов полупроводниковых резисторов, общий вид; на фиг. 2 - то же, вид сбоку; на фиг. 3-5 - механизмы в процессе отрезки провода; на фиг. 6 - намоточное устройство; на фиг. 7-16 - намоточные головки с кз яачками и упорами, устройства для

фиксации провода и приема обрабатываемой детали в процессе обработки.

Автомат содержит привод 1 с основанием 2, через середину которого проходит полая втулка 3 с размещенным внутри нее валом 4, связанным с приводом и несущим на себе плиту

5,на которой расположены четыре державки

6,служащие для размещения двух бобин 7 с проводом. На нлите 5 установлены поворотные рычаги 8 с зубчатыми сегментами 9, взаимодействующими с рейками 10, кинематически связанными с состоящим из трех частей барабанным кулачком 11. Поворотные рычаги 8 имеют направляющие 12 для концов проводов. Направляющее устройство 13, связанное

с дозирующим устройством (на чертеже не показано), служит для ориентированной подачи на обработку корпусов сопротивлений 14. Устройство 15 для приема корпусов выполнено призматическим и установлено поворотно

вокруг ведущего вала привода. Намоточные головки 16 и 16а установлены соосно и имеют центральные отверстия, в которых расположены упоры 17 и 17а, и аксиальные отверстия, в которых расположены намоточные кулачки

18и 18а соответственно, между намоточными головками расположены механизмы фиксации

19и 19а корпуса в процессе намотки, состоящие из двух призматических поворотиых верхних частей и двух призматических неподвижных нижних частей.

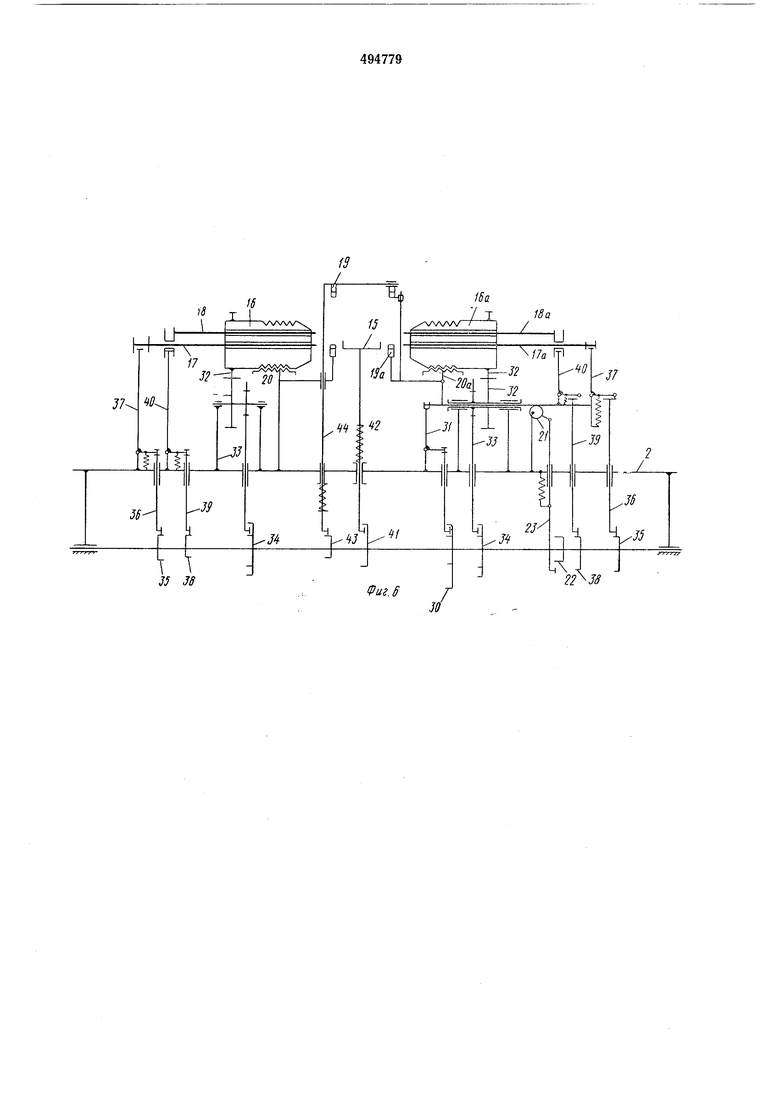

На виешией поверхности иамоточиых головок выполнена резьба, соответствующая резьбе, выполненной на внутренней поверхности подшипников 20 и 20а. Механизм фиксации 19а корпуса резистора закреплен на корпусе подшипника 20а и имеет возможность перемещения вместе с этим корпусом. Механизм фиксации 19 установлен на неподвижном корпусе подшипника 20. Эксцентрик 21 служит для передачи возвратно-поступательного перемещения подвижному корпусу подшипника 20а и связан с ведущим валом через кулачковую шайбу 22 и тягу 23. Зажим 24 предназначен для фиксации проводов в момент отрезки их на конечной позиции обработки. Привод зажима выполнен в виде углового рычага 24а, взаимодействующего с эксцентрикогй 24в. Мместо отрезки проводов ножами 25 устанавливается так, чтобы свободные концы проводов соответствовали бы необходимой для намотки длины. Электродвигатель 26 служит для передачи вращения через редуктор ведущему валу. Мальтийский механизм 27 предназначен для фиксированного поворота вала 4 с плитой 5. Привод барабанного кулачка И выполнен в виде кулачковых шайб 28 и штоков 29. Для перемещения корпуса подшипника 20а служит кулачок 30, взаимодействующий с угловым рычагом 31. Намоточные головки 16 и 16а через зубчатые колеса 32, зубчатые рейки 33 и кулачки 34 связаны с приводным валом. Для передачи возвратно-поступательного перемещения упору 17а служат кулачковые шайбы 35, шток 36 и рычаг 37, взаимодействующий t угловым рычагом 31. Привод продольного перемещения намоточных кулачков выполнен в виде кулачковых шайб 38, штока 39 и углового рычага 40. Устройство 15 связано с ведущим валом привода через кулачок 41 и шатун 42. Для поворота верхних частей механизмов фиксации корпуса в процессе намотки служат кулачковая шайба 43 и шток 44. Устройство 45 служит для охлаждения обработанных изделий. Автомат содержит также резервуар 46 для флюса и ванну 47 с жидким припоем.

Упор 48 служит для фиксации расстояния между проводами.

Автомат работает следующим образом. Из вибрационного контейнера, через устройство дозировки, (не изображенное на чертежах) корпус сопротивления 14 (фиг. с 7 по 16) через направляющее устройство 13 поступает на устройство 15 для приема наматываемой детали. После этого упор 17а, приводимый в действие посредством кулачковых шайб 35, штоков 36 и угловых рычагов 37, продвигает корпус 14 внутрь намоточной головки 16. Затем (фиг. 6) устройство для приема деталей

15 отводится обратно посредством кулачка 41 и шатуна 42, в это время кулачком 30 и угловым рычагом 31 корпус подшипника 20а с иамоточной головкой 16 перемещается к ие5 подвижному корпусу подшипника 20, причем эксцентрик 21 освобождается посредством кулачковой шайбы 22 и тяги 23. Теперь упор 17 продвигается вперед кулачковой шайбой 35, штоком 36 и угловым рычагом 37, в резуль10 тате чего корпус 14 вместе с корпусом подшипника 20а отодвигается с намоточной головки 16а обратно настолько, чтобы корпус вошел в каждую намоточную головку примерно на 2 мм (фиг. 10). В этом положении верх15 иие части механизма -фиксации 19, 19а корпуса в процессе намотки через кулачковую шайбу 43 и шток 44 отодвигаются вниз и удерживают корпус 14 между неподвижными нижними частями и поворотными верхними ча20 стями (фиг. 11 -13). Как видно из (фиг. 6), механизмы фиксации 19 жестко соедииены с неподвижным корпусом подшипника 20, а механизмы фиксации 19а с подвижным корпусом подшипника 20а так, что расстояние ме25 жду зажимами от корпусов подшипников не зависит от длины армируемого корпуса, всегда остается одинаковым. Одновременно через кулачковую шайбу 28 и шток 29 (фиг. 2) соответствующий сегмент состоящего из трех 30 частей барабанного кулачка 11 поднимается и отводит вниз посредством зубчатой рейки 10 и зубчатого сегмента 9 поворотный рычаг 8 так, что выступающие из направляющей для проводов, состоящей из двух частей, концы 35 провода прилегают к корпусу 14 (фиг. 1 и 2). С целью точной фиксации концов провода верхние части механизма фиксации 19, 19а провода в процессе намотки имеют на своих наружных сторонах наклоны, вдоль которых 40 скользят концы проводов при отводе вниз поворотного рычага 8. В начале работы автомата длина конца провода устанавливается от руки так, что при прилегании к корпусу 14 конец провода выступает за его диаметр на 5 длину, необходимую для трехкратной обвивки концов корпуса (фиг. 1). Эта операция «установки на длину производится затем устройством автоматически, а именно на рабочей позиции и отрезки проводов. После то0 го, как концы провода будут находиться на корпусе, посредством кулачковых шайб 38 (фиг. 6) через штоки 39 и угловые рычаги 40 продвигаются вперед намоточные кулачки 18, 18а так, что концы проводов находятся меж5 ДУ корпусом 14 и намоточными кулачками 18, 18а. Затем намоточные головки 16, 16а приводятся во врашение зубчатыми колесами 32, зубчатыми рейками 33 и кулачками 34 так, что концы проводов захватываются намоточO ными кулачками 18, 18а и примерно три раза наматываются вокруг концов корпуса (фиг. 12). Намоточные кулачки 18 имеют прямоугольное поперечное сечение и направляются в соответствующим образом выполненное отверстие в намоточной головке. Они могут

иметь также и круглое сечение и устанавливаться в соответствующих отверстиях (фиг. 6). Во время вращения намоточные головки движутся в корпусах подшипников, снабженных внутренней резьбой: Шаг резьбы соответствует при этом диаметру провода. Для освобождения намоточных головок 16, 16а от армированного корпуса они поворачиваются примерно шесть раз (фиг. 13). Одновременно намоточные кулачки 18, 18а отходят обратно в свое исходное положение, верхние части механизма фиксации корпуса 19, 19а движутся обратно и поворотный рычаг 8 с армированным корпусом 14 поднимается (фиг. 14). Затем намоточные головки 16, 16а отводятся обратно в свое исходное положение, упор 17 отодвигается обратно (фиг. 15), корпус подшипника 20а приводится в свое исходное положение и устройство для приема деталей 15 поворачивается снова между намоточными головками так, что все намоточное устройство снова находится в исходном положении (фиг. 16). Этим оканчивается рабочий процесс на рабочей позиции /1 - обмотки корпусов резисторов.

Теперь (фиг. 2) через мальтийский механизм 27, расположенный в полой втулке 3, вращаюпдийся вал 4 с верхней плитой 5, к которой прилегают рычаги 8, поворачивается на 45° так, что поворотный рычаг перемещается с корпусом с позиц ги А на позицию В - флюсования армированного корпуса.

На этой и на следующей рабочих позициях С и Д корпус удерживается проводами, идущими через направляющие 12 для проводов (фиг. с 1 по 5). Во время этого вращательного движения зубчатая рейка 10 проходит через следующую часть барабанного кулачка 11 и посредством зубчатого сегмента 9 приводит поворотный рычаг с корпусом в исходное положение. Затем соответствующая часть барабанного кулачка 11 поднимается кулачковой щайбой 28 и щтоко;.; 29, в результате чего новоротный рычаг 8 опускается и корпус погружается во флюс в резервуаре 46 (фиг. 1). Во время рабочей операции флюсования на позициях В и Л производится новый процесс намотки, как уже описывалось.

После отвода примерно в горизонтальное исходное положение вал 4 с прилегающими к верхней плите 5 поворотными/рычагами 8-. снова поворачивается на 45°. Поворотный ры-. чаг 8 с корпусом 14 находится тенерь наднанолненной жидким припоем ванной 47 позиции С (фиг. 1 и 2). Ванна подегревается посредством радиатора для нагрева поверхностей и поддерживается посредством контактного термометра -и регулируемого трансформатора на уровне требуемой одинаковой температуры. Так как рабочий процесс на этой

рабочей позиции такой же, как и на позиции В, то для обеих позиций предусмотрена общая часть барабанного кулачка И, которая удерживает примерно в горизонтальном ноло5 женин поворотные рычаги 10 на обеих позициях.

После отвода вверх рычага 8 вал 4 снова поворачивается на 45° так, что рычаг с корпусом поступает в зону рабочей позиции Д. Во 0 время этого поворотного движения корпус проходит мимо охлаждающего устройства, из которого поступает воздух, в результате чего обеспечивается надежность затвердевания жидкого припоя. На рабочей позиции Д оба 5 провода (фиг. с 3 по 5), с которыми спаян корпус, захватываются приводным от эксцентрика 24в и углового рычага 24а зажимным устройством 24 и провода притягиваются с бобин 7, расположенных в державках 6, на 0 требуемую длину присоединения проводов. Затем ножами 25 провода обрезаются, причем место разреза расположено так, чтобы свободные концы проводов соответствовали намотке необходимой длины. Отрезанный рези5 стор падает в приемное устройство (на чертежах не показано). После обрезки поворотный рычаг отводится вверх, причем он скользит вдоль упора 48, который продвигает половины направляющих 12 на максимальное 0 расстояние друг от друга.

После этого вал снова поворачивается на 45° так, что рычаг 8 перемещается на позицию Л и, таким образом, начинается новый рабочий никл. Весь процесс непрерывного армирования состоит следовательно из четырех отдельных рабочих тактов.

В то время, как в верхней части основания 2 находятся намоточные головки 16, 16а, резервуары 46, ванна 47 для жидкого прнпоя 0 и флюса, ножи 25, охлаждающее устройство 45, а также нлнта 5 и поворотные рычаги 8, в нижней части основания 2 расположено приводное устройство 1 и двигатель 26 (фиг. 2).

45

Предмет изобретения

Автомат для изготовления выводов полупроводниковых резисторов, содержащий мехаттизм подачн корпусов резисторов, намоточное

устройство, механизм сЬиксации каркаса, привод с .распределительным механизмом, отличаю HI и и с я тем, что, с целью автоматизации процесса Изготовления выводов в виде обмотки и закрепления их на корпусах стержневой формы, он содержит две соосно установленные намоточные головки, в которых выполнены центральное и аксиальное отверстия, н1эичем в центральном отверстии расположен упор, а в аксиальном установлен проводоукладчик.;

-Нп

494779

/ , г.

Jti

f

«j

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМБИНИРОВАННЫЙ ПРИВОД ИСПОЛНИТЕЛЬНОГО МЕХАНИЗМА ОТ ЭЛЕКТРОДВИГАТЕЛЯ И/ИЛИ ОТ РУЧНОГО УСИЛИЯ (ВАРИАНТЫ) | 2002 |

|

RU2226633C1 |

| Автомат для изготовления электрических катушек | 1977 |

|

SU728175A1 |

| Намоточная головка | 1984 |

|

SU1277229A1 |

| Станок для намотки якорей коллекторных электрических машин | 1977 |

|

SU666616A1 |

| Автомат для изготовления электрических катушек | 1981 |

|

SU1023419A1 |

| Автомат для изготовления электрических катушек | 1973 |

|

SU474859A1 |

| Автомат для изготовления электрических катушек | 1975 |

|

SU576616A2 |

| ЗАЖИМНОЕ УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ РАБОЧЕГО ИНСТРУМЕНТА РУЧНОЙ МАШИНЫ | 2011 |

|

RU2596931C2 |

| Автомат для намотки электрических катушек | 1984 |

|

SU1244731A1 |

| Автомат для изготовления электрическихКАТушЕК | 1979 |

|

SU807396A1 |

f ,fS

12

J

7

/«

H

7

7

/-.

.

©

Фиг 1

Фиг. 2

i:5 i3 iba

i8

т

7 /i

/ва

/A

/ /- i3a K:

/

la

L

Ida

-2Da

20 i5 Фиг. 7

Ж

ЭЕЗ

3

Ж.

.(f

4 П-:t

Фиг.Э

E/:S

Фиг. 1

Л/

Фиг. 16

Авторы

Даты

1975-12-05—Публикация

1970-10-27—Подача