) СМАЗКА ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ

Наличие в составе смазки олеиновой кислоты, графита и алюминиевой пудры, обладающих высокими смазочными свойствами, позволяет получать прессованные изделия при высоких скоростях с хорошим качеством поверхности.

Компоненты ваяты в следующем соотношении, вес,%:

Олеиновая кислота5-15 .

Алюминиевая пудра5-10

Графит10-20

Тальк3-8

БитумПо 100.

Процентное содержание компонентов выбирают Б зависимости от типа прессуеЛгого сплава. При прессований легкодеформируемых алюминиевых сплавов содержание компонейтов ниже, при прессовании труднодеформируемых сплавов - выше,

Компоненты смазки перемешивают ме ханическим способом до равномерного распределения их в расплавленном битуме

Приготовленную смазку применяют в твердом состояниии наносят на прессовы инструмент {матрицу, иглу или штамп) любым известным способом.

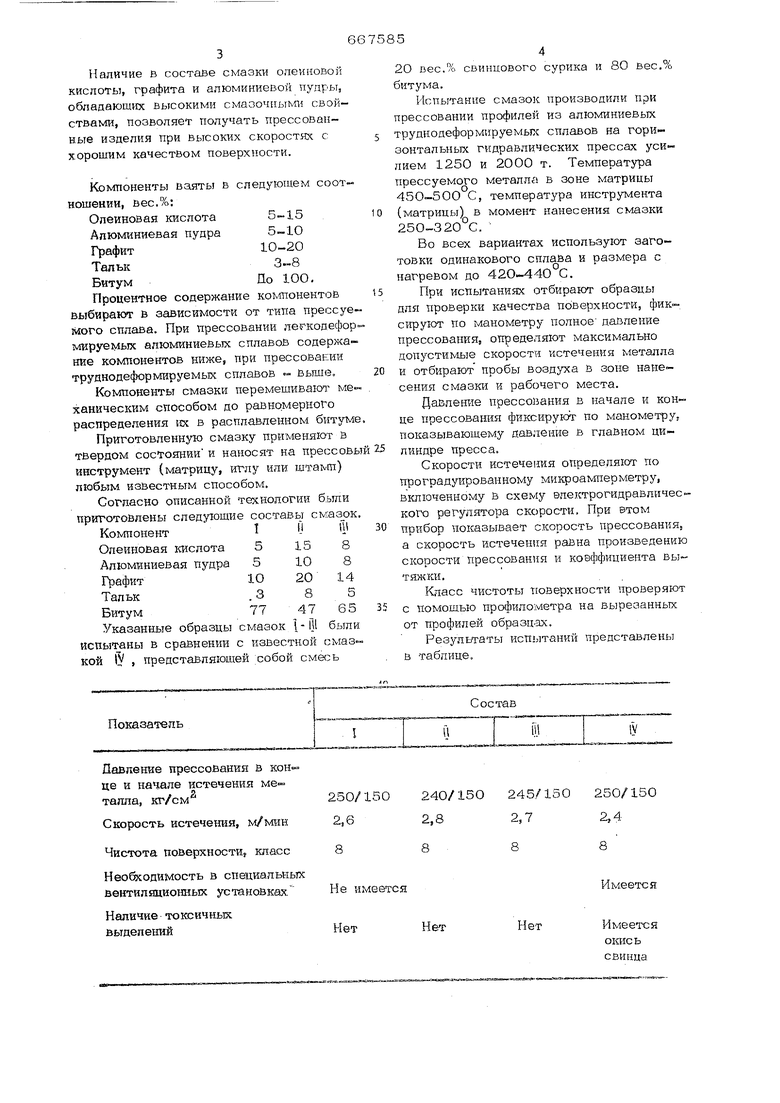

Согласно описанной технологии бьти приготовлены следующие составь

Компонент У У

1 5 5

У

15 10 20

Олеиновая кислота

Алюминиевая пудра

Графит

10

Тальк

8 47 .3 77

Битум77 47 65

Указанные образцы смазок |-Hi были испытаны в сравнении с известной смазкой , представляющей собой смесь

20 вес.% свинцового сурика и 8О вес.% битума.

Испытание смазок производили при прессовании профилей из алюминиевых труднодеформируемых сплавов на горизонтальных гидравлических прессах уси лием 1250 и 2000 т. Температура прессуемого металла в зоне матрицы 450-500 С, температура инструмента (матрицы) в момент нанесения смазки 250-320°С.

Во всех вариантах используют заготовки одинакового сплава и размера с нагревом до 42О-440 С.

При испытаниях отбирают образцы для проверки качества поверхности, фиксируют по маном:етру полное давление прессования, определяют максимально допустимые скорости истечения металла и отбирают пробы воздуха в зоне нанесения смазки и рабочего места.

Давление прессования в начале и Конце прессования фиксируют по манометру, показывающему давление в главном цилиндре пресса.

Скорости истечения определяют по проградуировйнному микроамперметру, включенному в схему влеютрогидравлического регулятора скорости. При втом

Ф 8 8 прибор показывает скорость прессования, а скорость истечения равна произведению скорости прессования и коэффициента Вытяжки.

Класс чистоты поверхности проверяют с помощью профилометра на вырезанных от профилей образцах.

Резулнгаты испытаний представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Смазка для горячей обработки металлов давлением | 1981 |

|

SU1021172A1 |

| Смазка для обработки металлов давлением | 1979 |

|

SU927849A1 |

| Смазка "нпи-сп-2" для холодной обработки давлением алюминиевых сплавов | 1977 |

|

SU703565A1 |

| Смазка для горячей обработки давлением алюминиевых сплавов | 1977 |

|

SU696048A1 |

| СМАЗКА ДЛЯ ГОРЯЧЕЙ ДЕФОРМАЦИИ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2007 |

|

RU2368649C2 |

| Смазка для прессования металлических порошков | 1980 |

|

SU969459A1 |

| СПОСОБ ПРЕССОВАНИЯ ПРЯМОУГОЛЬНЫХ ПРОФИЛЕЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ И МАТРИЦА ДЛЯ РЕАЛИЗАЦИИ ДАННОГО СПОСОБА | 2003 |

|

RU2255823C1 |

| Смазка для холодной обработки металлов давлением | 1980 |

|

SU910749A1 |

| СПОСОБ ПРЕССОВАНИЯ ПРОФИЛЕЙ И МАТРИЦА ДЛЯ РЕАЛИЗАЦИИ ДАННОГО СПОСОБА | 2006 |

|

RU2352417C2 |

| Стеклосмазка для иглы при горячем прессовании труб и полых профилей | 1976 |

|

SU568673A1 |

Давление прессования в конце а начале истечения металла, кг/см 250/150 24 Скорость истечения, м/мин Чистота поверхности, класс Необходимость в специальных Не имеется вентиляционных установках Наличие токсичных выделений 2,62, 88 0/150 245/150 250/150 2,72,4 88 Имеется Имеется свинца

Как видно, предлагаемый состав смазки позволяет производить прессование алюминиевых полуфабрикатов с увеличенными скоростями истечения без применения специальных вентиляционных и фильтрующих установок, что позволяет более производительно использовать куз- нечно-прессовое оборудование.

Формула изобретения

Смазка для горячей обработки металлов на основе битума, отличающаяся тем, что, с целью повышения скорости истечения металла и снижения токсичности, смазка дополнительно со;1ержит олеиновую кислоту, алюминиевую

пудру, графит и тальк При следующем соотношении компонентов, вес. %: Олеиновая кислота5-15

Алюминиевая пудра5-10

Графит10-2О

Тальк3-8

БитумДо 100.

Источники информации, принятые во внимание при экспертизе

1,Авторское свидетельство СССР № 299534, кл. С ЮМ 5/02, 1970.

3,Авторское свидетельство СССР

№ 540907, кл. С 10 М 5/02, 1974.

Авторы

Даты

1979-06-15—Публикация

1978-01-20—Подача