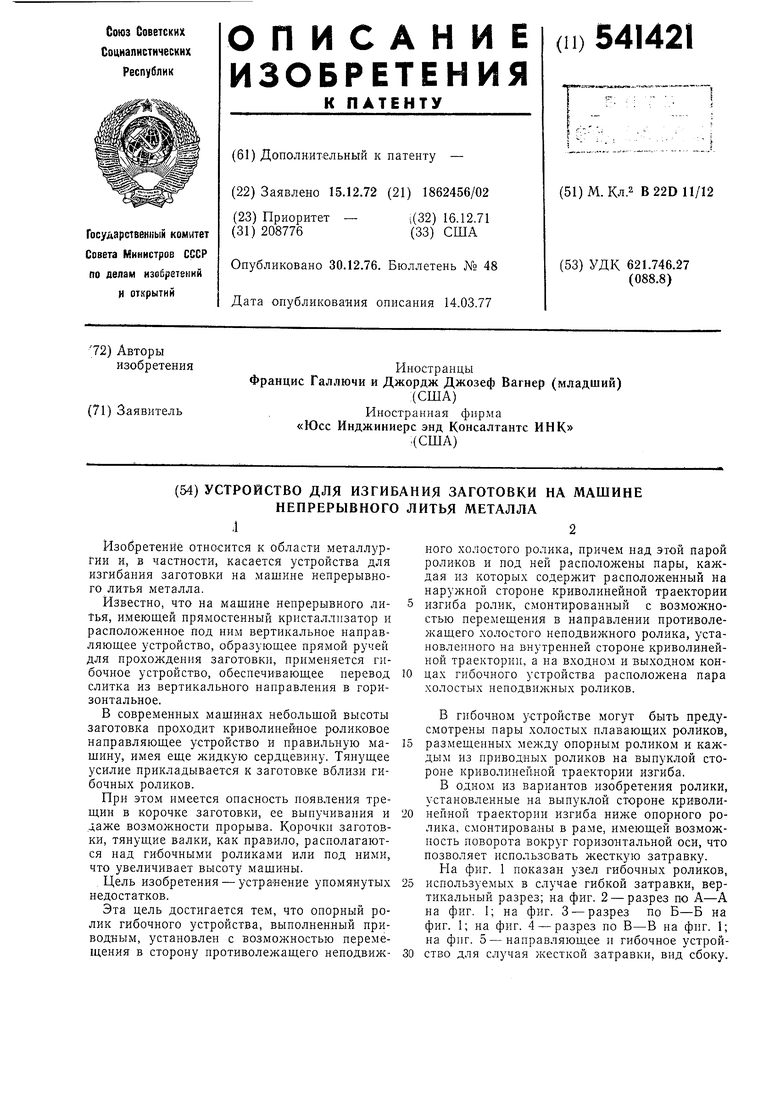

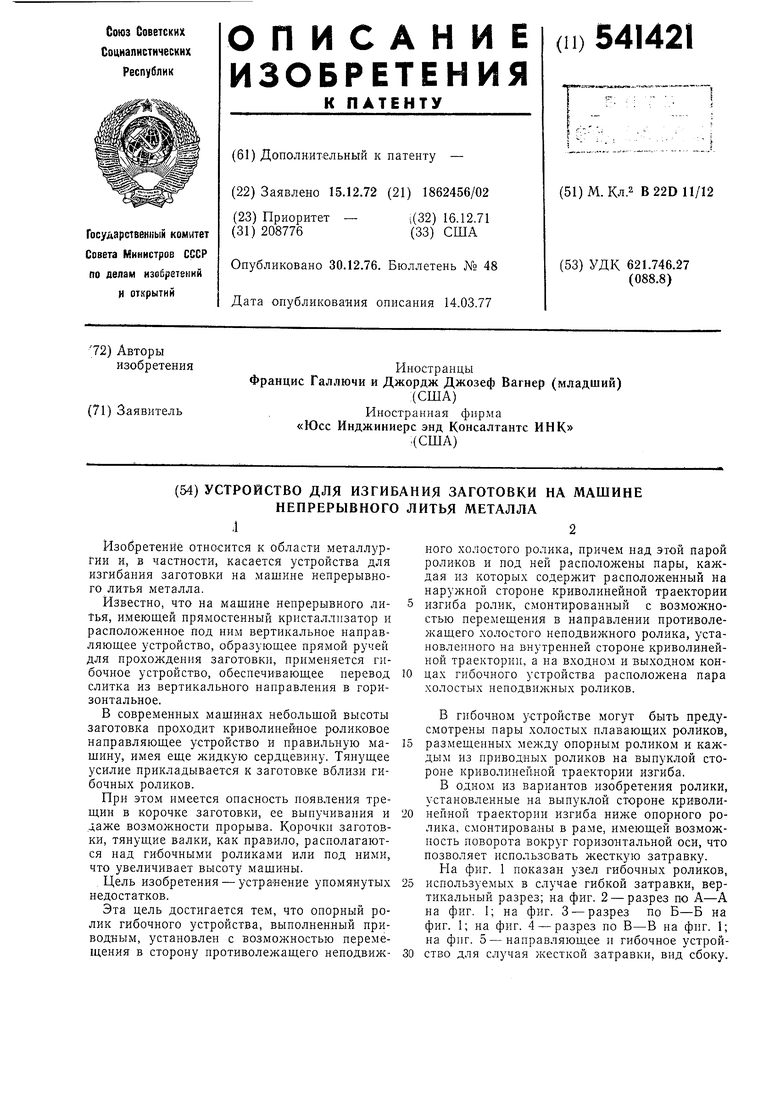

Узел гибочных роликов, показанный ла фиг. 1, содержит жесткие, вертикальные рамные элементы 1, отстоящие на некотором расстоянии друг от друга и закрепленные на опорной металлоконструкции 2. Узел гибочных валков установлен в машине .непрерывного литья непосредственно между направляющим роликовым устройством 3 и криволинейной роликовой проводкой 4. Узел гибочных валков содержит .следующие пары роликов: холостые ролики 5 и 6, установленные на .неподвижных осях; перемещаемый приводной ролик 7 и противолежащий ему холостой ролик 8, имеющий неподвижйую ось; пара плавающих холостых роликов 9 и 10; холостой ролик 11, установленный на неподвижной оси и противолежащий ему перемещаемый приводной ролик 12; пара холостых плавающих роликов 13 и 14; перемещаемый приводной ролпк 15 и противолежащий ему холостой ролик 16, установленный на неподвижной оси; пара холостых роликов 17 и 18, установленных на неподвижных осях.

Цифрой 19 обозначена часть гибкой затравки.

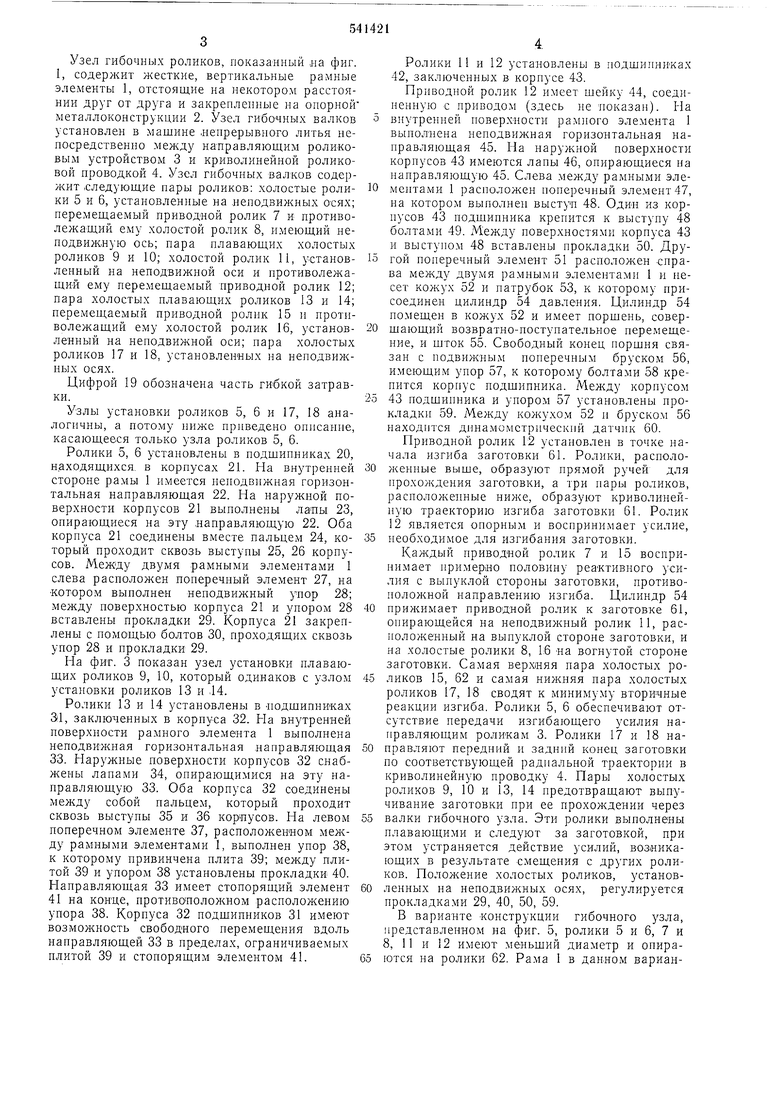

Узлы установки роликов 5, 6 и 17, 18 аналогичны, а потому ниже приведено описание, касающееся только узла роликов 5, 6.

Ролики 5, 6 установлены в подщипниках 20, находящихся, в корпусах 21. На внутренней стороне рамы 1 имеется неиодв 1жная горизонтальная направляющая 22. На наружной поверхности корпусов 21 выполнены лапы 23, опирающиеся на эту .направляющую 22. Оба корнуса 21 соединены вместе пальцем 24, который проходит сквозь выступы 25, 26 корпусов. Между двумя рамными элементами 1 слева расположен поперечный элемент 27, на котором выполнен неподвижный упор 28; между поверхностью корпуса 21 и упором 28 вставлены прокладки 29. Корпуса 21 закреплены с помощью болтов 30, проходящих сквозь упор 28 и прокладки 29.

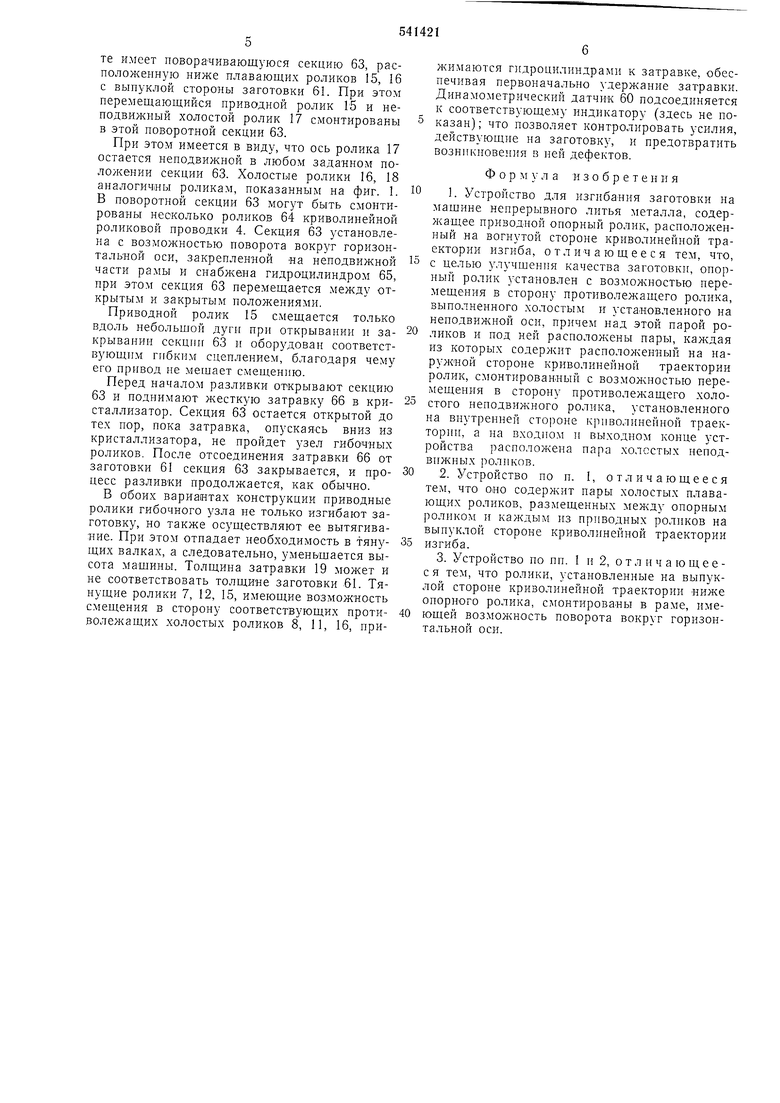

На фиг. 3 показан узел установки плавающих роликов 9, 10, который одинаков с узлом установки роликов 13 и .14.

Ролики 13 и 14 установлены в Подщипниках 31, заключенных в корпуса 32. На внутренней поверхности рамного элемента 1 выполнена неподвижная горизонтальная направляющая 33. Наружные поверхности корпусов 32 снабжены лапами 34, опирающимися на эту направляющую 33. Оба корпуса 32 соединены между собой пальцем, который проходит сквозь выступы 35 и 36 корпусов. На левом поперечном элементе 37, расположенном между рамными элементами 1, выполнен упор 38, к которому привинчена плита 39; между плитой 39 и упором 38 установлены прокладки 40. Направляющ.ая 33 имеет стопорящий элемент 41 на конце, противоположном расположению упора 38. Корпуса 32 подщипников 31 имеют возможность свободного перемещения вдоль направляющей 33 в пределах, ограничиваемых плитой 39 и стопорящим элементом 41.

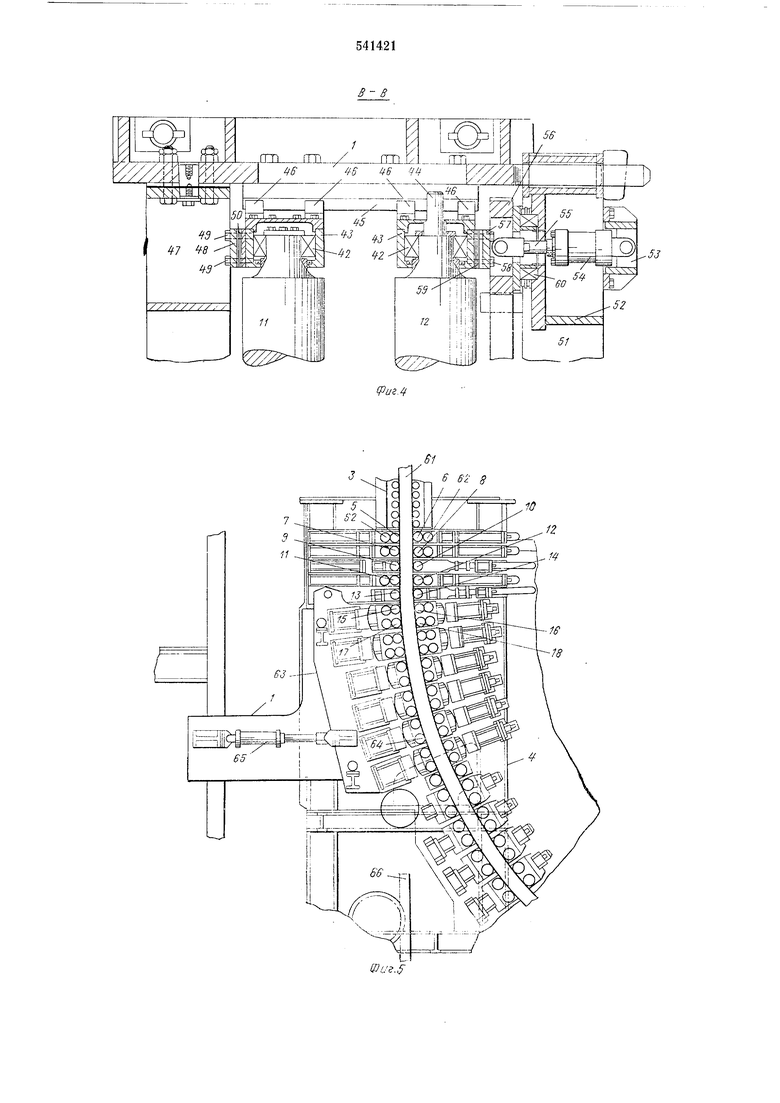

Ролики 11 и 12 установлены в подшипниках 42, заключенных в корпусе 43.

Приводной ролик 12 имеет шейку 44, соединенную с приводом (здесь ие ноказан). На внутренней новерхности рамного элемента 1 выполнена неподвижная горизонтальная направляющая 45. На наружной поверхности корпусов 43 имеются лапы 46, опирающиеся на паправляющую 45. Слева между рамными элементами 1 расположен поперечный элемент 47, на котором выполнен выступ 48. Один из корпусов 43 подщипника крепится к выступу 48 болтами 49. Между поверхностями корпуса 43 и выступом 48 вставлены прокладки 50. Другой поперечный элемент 51 расположен справа между двумя рамными элементамн 1 и несет кожух 52 и патрубок 53, к которому присоединен цилиндр 54 давления. Цилиндр 54 иомещен в кожух 52 и имеет поршепь, совершающий возвратно-поступательное перемещение, и шток 55. Свободный конец поршня связан с подвижным поперечным бруском 56, имеющим упор 57, к которому болтами 58 крепится корпус иодщипника. Между корпусом

43 подщииника и упором 57 установлены прокладкп 59. Между кожухом 52 и бруском 56 находится дннамометричеекпй датчик 60.

Приводной ролик 12 установлен в точке начала изгиба заготовки 61. Ролики, расположенные выше, образуют прямой ручей для прохождения заготовки, а три нары роликов, расположенные ниже, образуют криволинейную траекторию изгиба заготовки 61. Ролик 12 является опорнььм и воспринимает усилие,

необходимое для изгибания заготовки.

Каждый приводной ролик 7 и 15 воспринимает примерно половину реактивного усилия с выпуклой стороны заготовки, противоположной направлению изгиба. Цилиндр 54

принсимает приводной ролик к заготовке 61, опирающейся на неподвижный ролик 11, расположенный на выпуклой стороне заготовки, и на холостые ролики 8, 16 на вогнутой стороне заготовки. Самая верхняя пара холостых роликов 15, 62 и самая нижняя пара холостых роликов 17, 18 сводят к минимуму вторичные реакции изгиба. Ролики 5, 6 обеспечивают отсутствие передачи изгибающего усилия направляющим роликам 3. Ролики 17 и 18 направляют передний и задний конец заготовки по соответствующей радиальной траектории в криволинейную проводку 4. Пары холостых роликов 9, 10 и 13, 14 иредотвращают выпучивание заготовки при ее прохождении через

валки гибочного узла. Эти ролики выполнены нлавающими и следуют за заготовкой, при этом устраняется действие усилий, возникающих в результате смещения с других роликов. Цоложение холостых роликов, установленных на неподвижных осях, регулируется прокладками 29, 40, 50, 59.

В варианте конструкции гибочного узла, представленном на фиг. 5, ролики 5 и 6, 7 и 8, 11 и 12 имеют меньший диаметр и опираются на ролики 62. Рама 1 в данном варианте имеет поворачивающуюся секцию 63, расположенную пиже плавающих роликов 15, 16 с выпуклой стороны заготовки 61. При этом перемещающийся приводной ролик 15 и неподвижный холостой ролик 17 смонтированы в этой поворотной секции 63.

При этом имеется в виду, что ось ролика 17 остается неподвижной в любом заданном положении секции 63. Холостые ролики 16, 18 аналогичны роликам, показанным на фиг. 1. В поворотной секции 63 могут быть смонтированы несколько роликов 64 криволинейной роликовой проводки 4. Секция 63 установлена с возможностью поворота вокруг горизонтальной оси, закрепленной «а неподвижной части рамы и снабжена гидроцилиндром 65, нри этом секция 63 перемещается между открытым и закрытым положениями.

Приводной ролик 15 смещается только вдоль небольнюй дуги прп открывании и закрывании секции 63 и оборудован соответствующим гибким сценлением, благодаря чему его привод не мещает смещению.

Перед началом разливки открывают секцию 63 и поднимают жесткую затравку 66 в кристаллизатор. Секция 63 остается открытой до те.х пор, пока затравка, опускаясь вниз из кристаллизатора, не пройдет ззел гибочных роликов. После отсоединения затравки 66 от заготовки 61 секция 63 закрывается, и процесс разливки продолжается, как обычно.

В обоих вариантах конструкции приводные ролики гибочного узла не только изгибают заготовку, но также осуществляют ее вытягивание. При этом отнадает необходимость в тянущих валках, а следовательно, уменьщается высота мащины. Толщина затравки 19 и не соответствовать толщине заготовки 61. Тянущие ролики 7, 12, 15, имеющие возможность смещения в сторону соответствующих противолежащих холостых роликов 8, 11, 16, прижимаются гидроцилиндрами к затравке, обеспечивая первоначально удержание затравки. Динамо: 1етрический датчик 60 подсоединяется к соответствующему индикатору (здесь не показан); что позволяет контролировать усилия, действующие на заготовку, и предотвратить вознпкнове ия в ней дефектов.

Формула изобретения

1. Устройство для изгибания заготовки на мащине непрерывного литья металла, содержащее приводной опорный ролик, расположенный на вогнутой стороне криволинейной траектории изгиба, отличающееся тем, что,

с целью улучшения качества заготовки, опорный ролик установлен с возможностью перемещения в сторону противолежащего ролика, выполненного холостым н установленного на неподвижной оси, причем над этой парой роликов и под ней расположены пары, каждая из которых содержит расположенный на наружной стороне криволинейной траектории ролик, смонтированный с возможностью перемещения в сторону противолежащего холостого неподвижного ролика, установленного на внутренней стороне криволинейной траектории, а на входном п выходном конце устройства расположена пара холостых неподвижных роликов.

2. Устройство по п. 1, отличающееся тем, что оно содержит пары холостых плавающих роликов, размещенных между опорным роликом и каждым из приводных роликов на выпуклой стороне криволинейной траектории

изгиба.

3. Устройство по пп. I и 2, отлнчающеес я тем, что ролики, установленные на выпуклой стороне криволинейной траектории ниже онорного ролика, смонтированы в раме, имеющей возможность поворота вокруг горизонтальной осп.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗОГНУТАЯ ВО МНОЖЕСТВЕ НАПРАВЛЕНИЙ БАЛКА, УСТРОЙСТВО РОЛИКОВОГО ФОРМОВАНИЯ И СПОСОБ | 2009 |

|

RU2503517C2 |

| РОЛИКОВОЕ ФОРМУЮЩЕЕ УСТРОЙСТВО С ТРЕХМЕРНЫМ ГИБОЧНЫМ УЗЛОМ И СПОСОБ | 2010 |

|

RU2544220C2 |

| УСТРОЙСТВО ПОДАЧИ ЗАГОТОВОК И СПОСОБ ПОДАЧИ ЗАГОТОВОК С ЕГО ИСПОЛЬЗОВАНИЕМ | 2015 |

|

RU2672343C2 |

| Способ изготовления теплообменников и стан для его осуществления. Устройство для передачи длинномерных изделий на обработку. Трубогибочная машина | 1981 |

|

SU1011322A1 |

| Установка для изготовления пакетов экономайзеров | 1988 |

|

SU1590298A1 |

| СПОСОБ ГИБКИ ПРОФИЛЬНЫХ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2365450C1 |

| МОСТОВАЯ РАМНАЯ ОПОРА (ЕЕ ВАРИАНТЫ) | 1999 |

|

RU2149946C1 |

| Способ изготовления двухслойных, изогнутых в форме дуги сварных решетчатых каркасов и установка для его осуществления | 1990 |

|

SU1804363A3 |

| Поточная линия для сборки и сварки листов в полотнища | 1976 |

|

SU647090A1 |

| Станок для гибки змеевиков | 1990 |

|

SU1726091A1 |

Авторы

Даты

1976-12-30—Публикация

1972-12-15—Подача