Это обеспечивается тем, что в предлагаемом устройстве опора жесткого рычага вьшолнена с возможностью перемещения в направлении, совпадающем с осью сферической поверхности ,и параллельном оси

обрабатьшаемого цилиндрического отверстия.

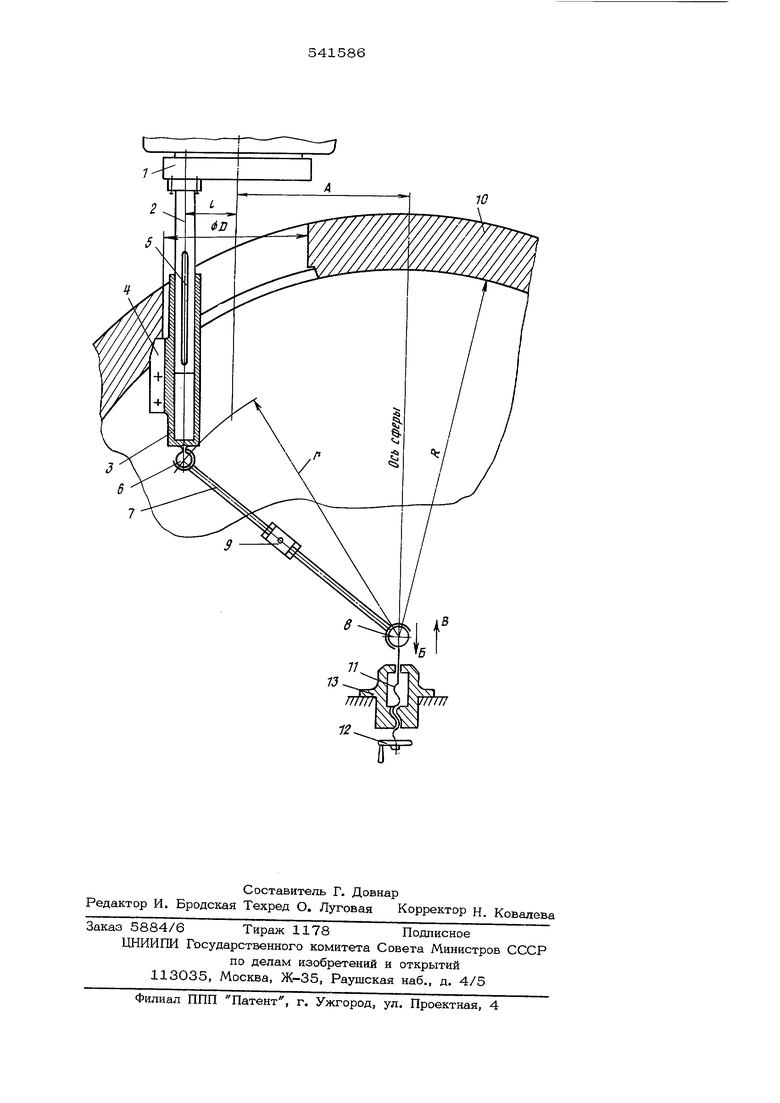

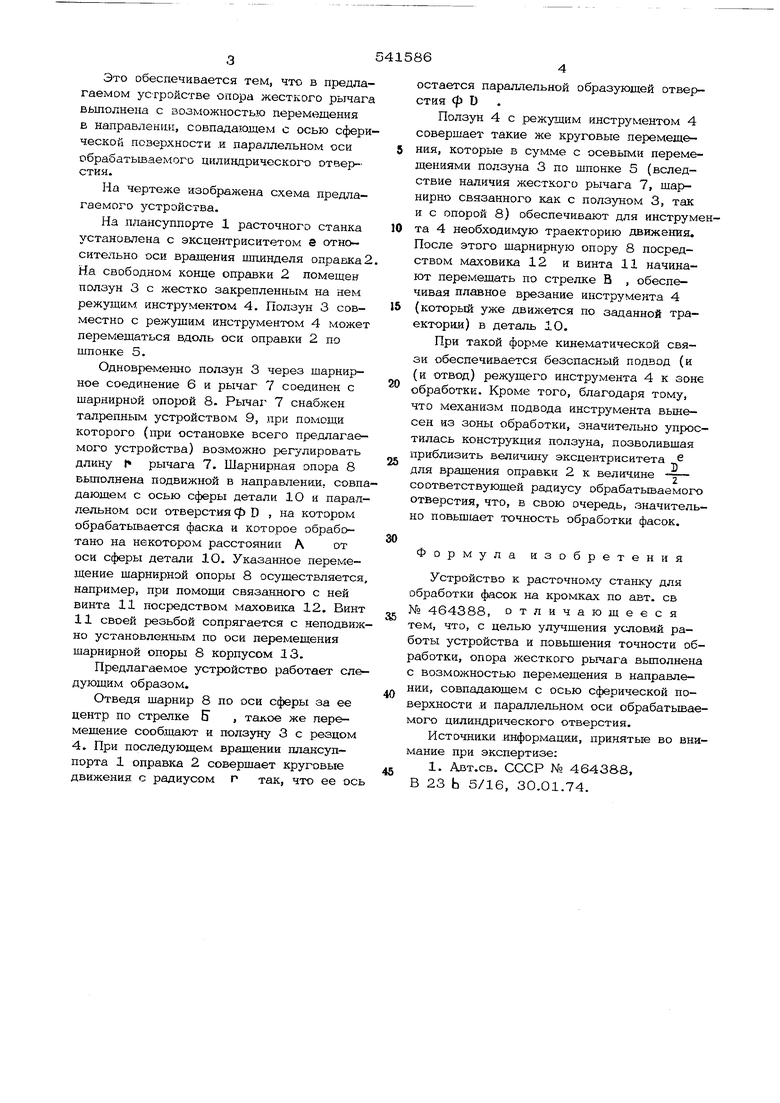

На чертеже изображена схема предлагаемого устройства.

На плансуппорте 1 расточного станка установлена с эксцентриситетом е относительно оси вращения шяинделя оправка 2 На свободном конце оправки 2 помещен ползун 3 с жестко закрепленным на нем режущим инструментом 4. Ползун 3 совместно с режущим инструментом 4 может перемещаться вдоль оси оправки 2 по шпонке 5.

Одновременно ползун 3 через шарнирное соединение 6 и рычаг 7 соединен с шарнирной опорой 8. Рычах 7 снабжен талрепным устройством 9, при помощи которого (при остановке всего предлагаемого устройства) возможно регулировать длину t рычага 7. Шарнирная опора 8 вьшолнена подвижной в направлении, совпадающем с осью сферы детали Ю и параллельном оси отверстия ф D , на котором обрабатывается фаска и которое обработано на некотором расстоянии А от оси сферы детали 10. Указанное перемещение шарнирной опоры 8 осуществляется например, при помощи связанного с ней винта 11 посредством маховшса 12, Винт 11 своей резьбой сопрягается с неподвижно установленным по оси перемещения шарнирной опоры 8 корпусом 13.

Предлагаемое устройство работает следующим образом.

Отведя щарнир 8 по оси сферы за ее центр по стрелке Б , талое же перемещение сообщают и ползуну 3 с резцом 4. При последующем вращении плансуппорта 1 оправка 2 совершает круговые движения с радиусом г так, что ее ось

остается параллельной образующей отверстия (р D

Ползун 4 с режущим инструментом 4 совершает такие же круговые перемещения, которые в сумме с осевыми перемещениями ползуна 3 по шпонке 5 (вследствие наличия жесткого рычага 7, шарнирно связанного как с ползуном 3, так и с опорой 8) обеспечивают для инструмента 4 необходимую траекторию движения. После этого шарнирную опору 8 посредством маховика 12 и винта 11 начинают перемещать по стрелке В , обеспечивая плавное врезание инструмента 4 (который уже двилсется по заданной траектории) в деталь 10.

При такой форме кинематической связи обеспечивается безопасный подвод (и (и отвод) режущего инструмента 4 к зоне обработки. Кроме того, благодаря тому, что механизм подвода инструмента вьше- сен из зоны обработки, значительно упростилась конструкция ползуна, позволившая приблизить величи1 у эксцентриситета 6 для вращения оправки 2 к величине соответствующей радиусу обрабатываемого отверстия, что, в свою очередь, значительно повьшшет точность обработки фасок.

Формула изобретения

Устройство к расточному станку для обработки фасок на кромках по авт. ев № 464388, отличающееся тем, что, с целью улучшения условий работы устройства и повьцпения точности обработки, опора жесткого рычага вьшолнена с возможностью перемещения в направлении, совпадающем с осью сферической поверхности и параллельном оси обрабатьшаемого цилиндрического отверстия.

Источники информации, принятые во внимание при экспертизе:

1. Авт.св. СССР № 464388, В 23 Ь 5/16, 30.01.74.

ID

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство к расточному станку для обработки фасок на кромках | 1977 |

|

SU639651A2 |

| Устройство к расточному станку для обработки фасок на кромках | 1976 |

|

SU671926A2 |

| Устройство к расточному станку для обработки фасок на кромках | 1976 |

|

SU577096A2 |

| Расточной плансуппорт | 1984 |

|

SU1209373A1 |

| Устройство к расточному станку для обработки фасок | 1974 |

|

SU464388A1 |

| Устройство для снятия фасок | 1981 |

|

SU986603A1 |

| СПОСОБ ОБРАБОТКИ РЕЗАНИЕМ ПАРАЛЛЕЛЬНЫХ ПРОДОЛЬНЫХ ПАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2092285C1 |

| Устройство к расточному станку для обработки фасок | 1977 |

|

SU662272A1 |

| Фрезерно-расточный станок | 1974 |

|

SU525503A1 |

| Устройство для радиального перемещения вращающегося инструмента | 1980 |

|

SU931313A1 |

Авторы

Даты

1977-01-05—Публикация

1975-12-15—Подача