(S) УСТРОЙСТВО ДЛЯ РАДИАЛЬНОГО ПЕРЕМЕЩЕНИЯ ВРАЩАЮЩЕГОСЯ ИНСТРУМЕНТА

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматической передачи инструмента | 1976 |

|

SU656803A1 |

| ТОКАРНАЯ СИЛОВАЯ ГОЛОВКАт~—^~"I | 1972 |

|

SU346033A1 |

| Автооператор | 1970 |

|

SU355848A1 |

| ПЕЧАТНО-ОТМЕТОЧНАЯ МАШИНА | 1968 |

|

SU210186A1 |

| МНОГОШПИНДЕЛЬНЫЙ ГАЙКОНАРЕЗНОЙ АВТОМАТ | 1938 |

|

SU55534A1 |

| Полуавтомат для обработки пазов | 1979 |

|

SU770681A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ХАЛ ИЗ ПРЕДВАРИТЕЛЬНО ЗАКАТАННЫХ ТЕСТОВЫХ ЖГУТОВ | 1963 |

|

SU223714A1 |

| УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ ЛИСТОВЫХ ДЕТАЛЕЙ, ПРЕИМУЩЕСТВЕННО ФЛАНЦЕВ ИЗ ШИН К ВОЗДУХОВОДАМ И СЕКЦИЙ КАРМАННЫХ ФИЛЬТРОВ ОЧИСТКИ ВОЗДУХА | 2015 |

|

RU2617805C2 |

| Устройство для взаимной притирки конических поверхностей вала и втулки | 1977 |

|

SU722743A1 |

| Устройство для обработки внутренних поверхностей | 1983 |

|

SU1162574A1 |

1

Изобретение относится к мэшинЬетроению и предназначено для использования в станках расточно-фрезерной группы как оснащенных Системами ЧПУ и автоматической смены инструмента, так и в станках с ручным управлением.

Известны устройства для радиального перемещения вращающегося инструг,; мента, содержащие расточный плансуппорт, включающий корпус, каретку.с режущим инструментом, связанную посредством передачи винт-гайка с приводом ее подачи, который расположен в корпусе и снабжен выходным элементом, и блок управления плансуппорта, расположенный в шпиндельной бабке станка У.

Недостатком таких устройств является узкая область применения.

Цель изобретения - расширение области применения устройства.

Поставленная цель достигается тем , что блок управления плансуппорта выполнен в виде охватывающего

шпиндель неподвижно закрепленного относительно шпиндельной бабки фланца, состоящего из двух частей - токопроводящей и диэлектрической, в последней по окружности, центр которой совпадает с осью вращения шпинделя,-установлены на расстоянии друг от друга токопроводящие плунжеры, каждый из которых смонтирован с возможностью взаимодействия одновременно с токопроводящей частью фланца и выходным элементом привода подачи каретки как при вращающемся, так и при остановленном шпинделе, при этом токопроводящая часть фланца электрически соединена с заземленным счетно-задающим прибором, соединенным с системой управления станка.

Причем устройство снабжено реверсивными храповыми механизмами, состоящими из прямозубых храповиков, на оси одного из которых с возможностью поворота как относительно друг ДРУга,

393

так и относительно храповика установлены два связанных между собой пружиной рычага, имеющие возможность взаимодействия с Ьыходным элементом, при этом на каждом рычаге установлена собачка , соответствующая одному из направлений вращения храповика, на одной оси с храповиком установлен снабженный реверсивным приводом поворота секТор-отсекатель, а винт передачи винт-гайка через жестко закрепленную на нем шестерню кинематически связан с реверсивным храповым механизмом, кроме того, на «винте жестко закреплена полумуфта муфты сцепления, другая полумуфта которой.. жестко соединена с шестерней, кинематически связанной с другим храповым механизмом и с приводом включения муфты, причем собачки рычагов установлены с возможностью взаимодей ствия с зубьями первого храповика и с сектором-отсекателем.

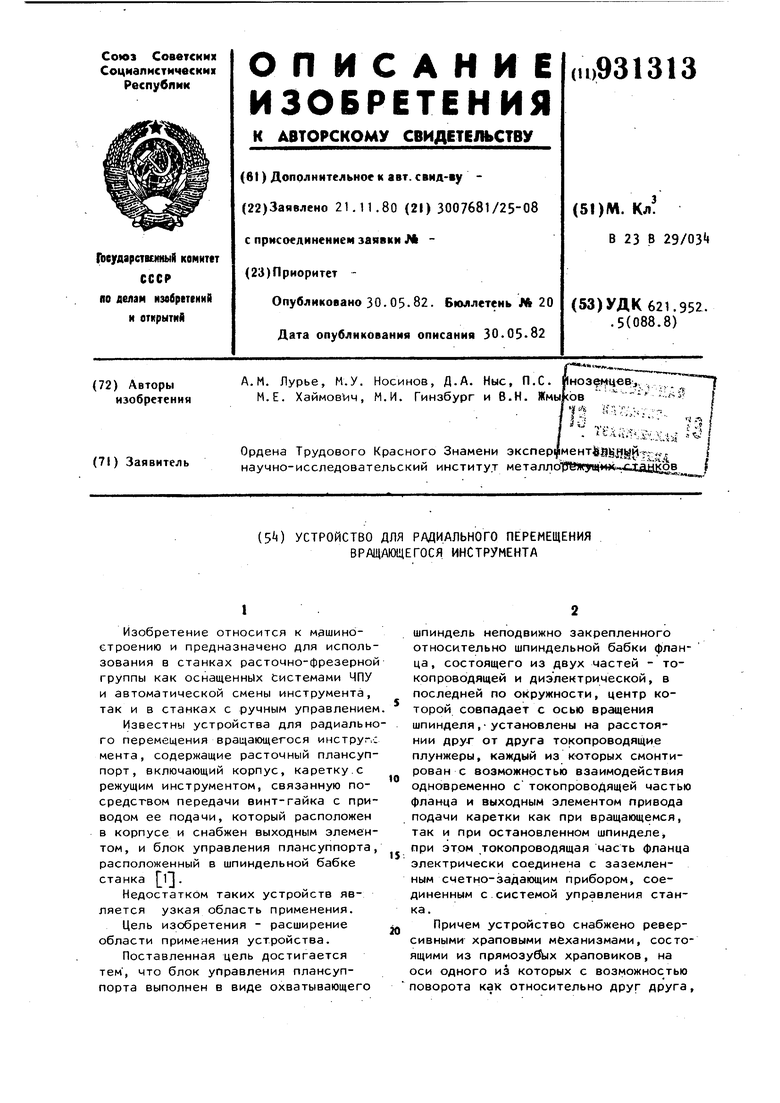

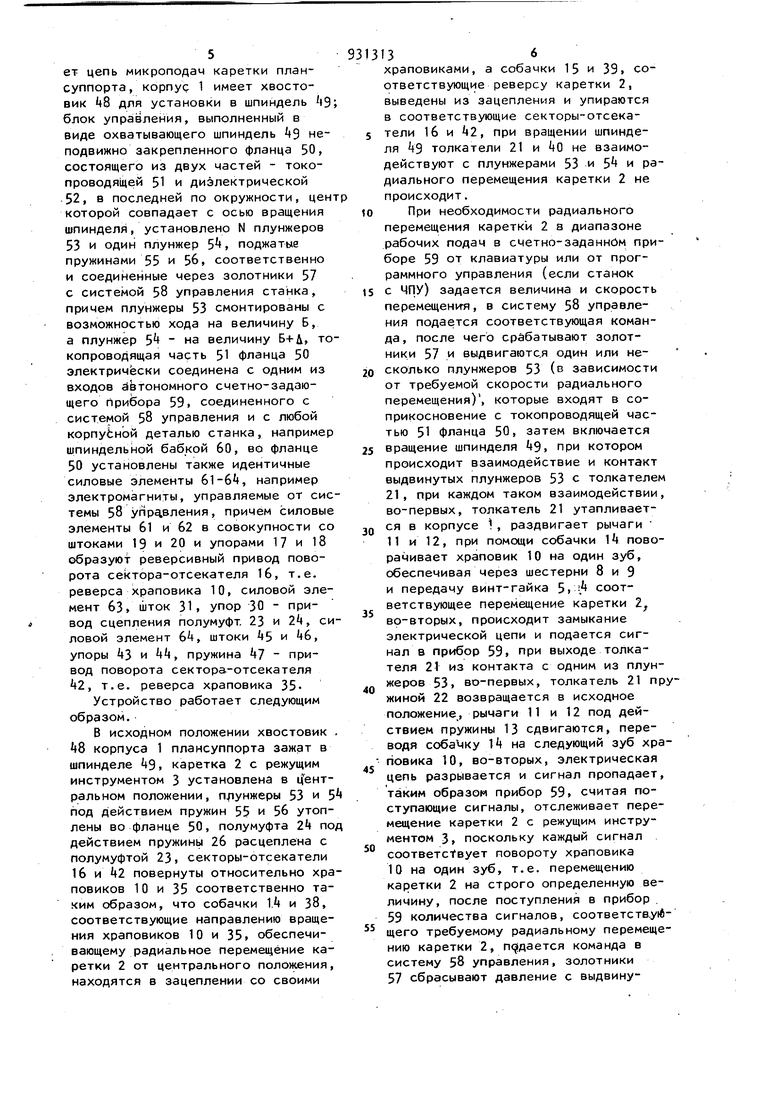

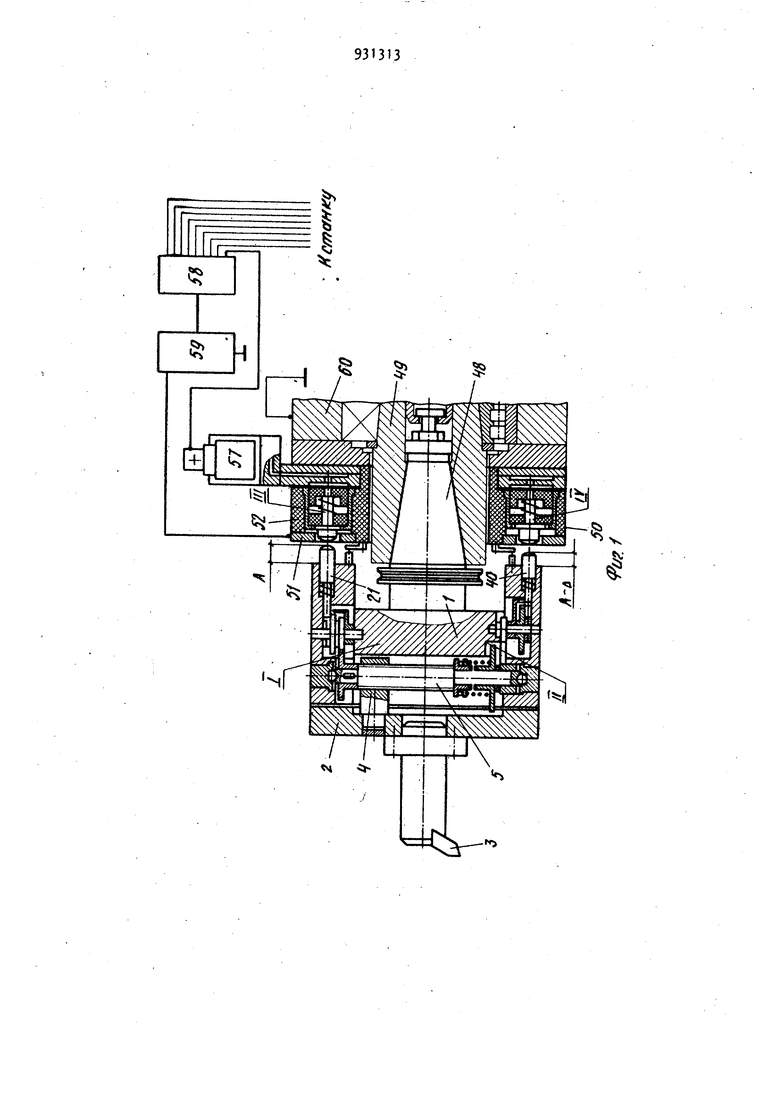

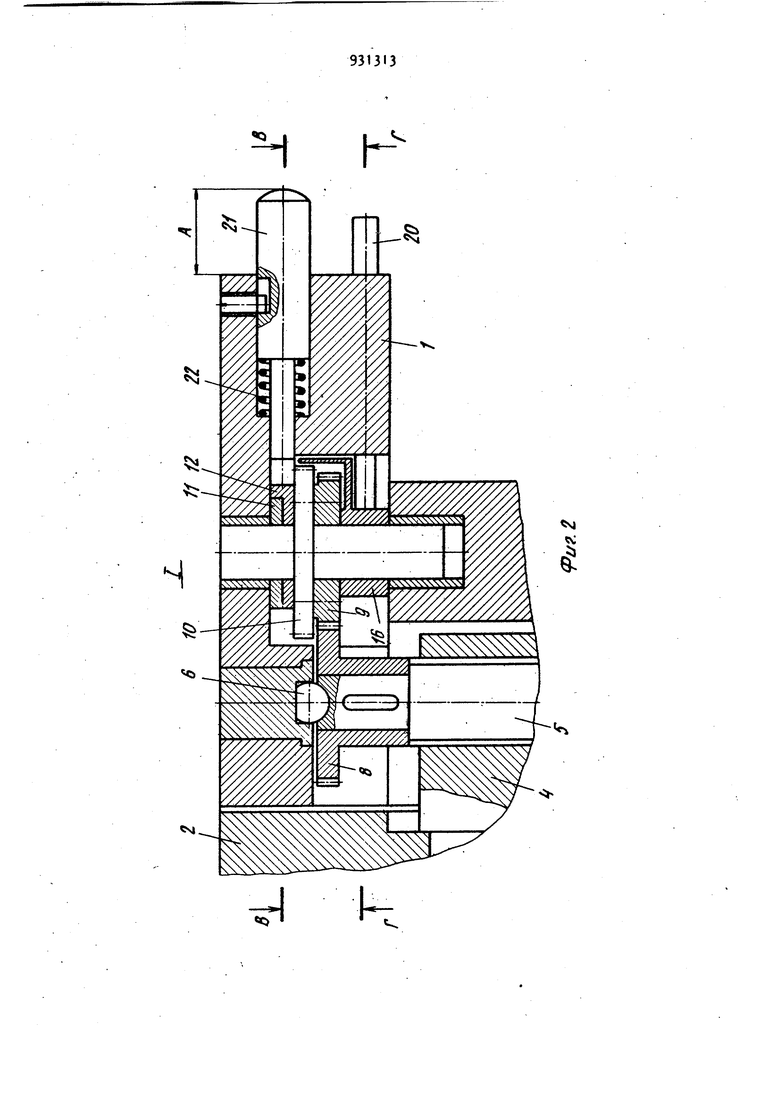

На фиг. 1 показан продольный разрез и структурная схема управления устройства; на фиг. 2 - узел 1 на фиг. 1; на фиг. 3 разрез В-8 на фиг. 2; на фиг. 4 - разрез Г-Г на фиг. 2; на фиг. 5 - узел II на фиг.} на фиг. 6 - разрез Д-Д на фиг. 5; на фиг. 7 - узел tIt на фиг. 1; на фиГ. 8 - узел IV на фиг. 1; на фиг. 9 - шпиндельная бабка при вынутом из шпинделя плансуппорте, вид спереди; на фиг. 10 - разрез Е-Е на фиг. 9Конструкция устройства включает плансуппорт, состоящий из корпуса 1 , несущего каретку 2 с режущим.. инструментом 3i в которой закреплена гайка Ц, сопряженная с ходовым винтом 5i. опоры 6 и 7 которого установлены в корпусе 1, на одном конце винта 5 жестко закреплена шестерня 8, зацепленная с шестерней 9 жестко соединенной с прямозубым храповиком 1 О реверсивного храпового механизма, на одной оси с храповиком 10 с возможностью поворота как относительно последнего, так и относительно друг друга установлены два рычага 11 и 12, связанные между собой пружиной 13, на которых смонтированы соответствующие одному из направлений вращения храповика 10 подпружиненные собачки и 15, установленные с возможностью зацеплег ния с зубьями храповика 10, на одной оси с которым с возможностью отно4

сительного поворота установлен сектор-отсекатель 16, снабженный упорами 17 и 18, имеющими возможность взаимодействия соответственно с торцами штоков 19 и 20, установленных в корпусе 1 таким образом, что их противоположные торцы выступают за пределы корпуса 1 , в котором также установлены толкатель 21 , поджатый пружиной 22 и имеющий возможность взаимодействия одним своим концом с рычагами 11 и 12, при этом противоположный конец толкателя выступает за пределы корпуса 1 на расстояние А, кинематическая цепь от шестерни 8 до толкателя 21 образует цепь рабочих подач каретки 2 плансуппорта, на другом конце винта 5 установлена муфта сцепления, первая полумуфта 23 которой жестко закреплена на винте 5 а вторая полумуфта 2, жестко соединенная с шестерней 25, установлена с возможностью вращения и осевого смещения относительно винта 5) между полумуфтами 23 и 2 установлена пружина 26, имеющая возможность взаимодействия одним из своих опорных витков с упорным подшипником 27 качения, установленным на полумуфте 23, а другим - с торцом шестерни 25, другой торец которой через упорный подшипник 28 качения соединен с кулаком 29, установленным в корпусе 1 с возможностью смещения вдоль оси винта 5, кулак 29 снабжен упором 30,

имеющим возможность взаимодействия с торцом штока 31, установленного в корпусе 1 таким образом, что его противоположный торец выступает за пределы корпуса 1, шестерня 25 через систему шестерен 32-3 соединена с реверсивным храповым механизмом, аналогичным описанному и состоящим из храповика 35, соединенных пружиной рычагов Зб и 37 с подпружиненными собачками 38 и 39, толкателя k , поджатого пружиной h и выступающего за пределы корпуса 1 на расстояние А-д, сектора-отсекателя 42, снабженного упорами АЗ и 4А, имеющими возможность взаимодействия с торцами штоков 1 и 46, причем противоположный торец штока 45 выступает за пределы корпуса 1, а противоположный торец штока kd сопряжен с пружиной kj, кинематическая цепь от шестерни 25 до толкателя 0 образу5ет цепь микроподач каретки плансуппорта, корпус 1 имеет хвостовик B для установки в шпиндель блок управления, выполненный в виде охватывающего шпиндель 9 неподвижно закрепленного фланца 50, состоящего из двух частей - токопроводящей 51 и диэлектрической 52, в последней по окружности, цен которой совпадает с осью вращения шпинделя, установлено N плунжеров 53 и один плунжер 5 поджатые пружинами 55 и 56, соответственно и соединенные через золотники 57 с системой 58 управления станка, причем плунжеры 53 смонтированы с возможностью хода на величину Б, а плунжер 5 на величину Б+Д, то копроводящая часть 51 фланца 50 электрически соединена с одним из входов Автономного счетно-задзющего Прибора 59, соединенного с системой 58 управления и с любой корпуЬной деталью станка, например шпиндельной бабкой 60, во фланце 50 установлены также идентичные силовые элементы 61-б, например электромагниты, управляемые от сис темы 5В управления, причем силовые элементы б1 и 62 в совокупности со штоками 19 и 20 и упорами 17 и 18 образуют реверсивный привод поворота сектора-отсекателя 16, т,е, реверса храповика 10, силовой элемент 63, шток 31, упор 30 привод сцепления полумуфт, 23 и 2, си ловой элемент 64, штоки 5 и k6, упоры 43 и 44, пружина 47 - привод поворота сектора-отсекателя 42, т.е. реверса храповика 35Устройство работает следующим образом. В исходном положении хвостовик 48 корпуса 1 плаисуппорта зажат в шпинделе 49, каретка 2 с режущим инструментом 3 установлена в Центральном положении, плунжеры 53 и 5 под действием пружин 55 и 56 утоплены во фланце 50, полумуфта 24 по действием пружины 2б расцеплена с полумуфтой 23, секторы-отсекатели 16 и 42 повернуты относительно хра повиков 10 и 35 соответственно таким образом, что собачки 1.4 и 38, соответствующие направлению вращения храповиков 10 и 35, обеспечивающему радиальное перемещение каретки 2 от центрального положения, находятся в зацеплении со своими 136 храповиками, а собачки 15 и 39, соответствующие реверсу каретки 2, выведены из зацепления и упираются в соответствующие секторы-отсекатели 16 и 42, при вращении шпинделя 49 толкатели 21 и 40 не взаимодействуют с плунжерами 53 и 54 и радиального перемещения каретки 2 не происходит. При необходимости радиального перемещения каретки 2 в диапазоне рабочих подач в счетно-заданнйм приборе 59 от клавиатуры или от программного управления (если станок с ЧПУ) задается величина и скорость перемещения, в систему 58 управления подается соответствующая команда , после чего срабатывают золотник.и 57 и выдвигаются один или несколько плунжеров 53 (в зависимости от требуемой скорости радиального перемещения), которые входят в соприкосновение с токопроводящей частью 51 фланца 50, затем включается вращение шпинделя 49, при котором происходит взаимодействие и контакт выдвинутых плунжеров 53 с толкателем 21, при каждом таком взаимодействии, во-первых, толкатель 21 утапливается в корпусе , раздвигает рычаги 11 и 12, при помощи собачки 14 поворачивает храповик 10 на один зуб, обеспечивая через шестерни 8 и 9 и передачу винт-гайка 5, f соответствующее перемещение каретки 2 во-вторых, происходит замыкание электрической цепи и подается сигнал в прибор 59, при выходе толкателя 21 из контакта с одним из плунжеров 53, во-первых, толкатель 21 пружиной 22 возвращается в исходное положение, рычаги 11 и 12 под действием пружины 13 сдвигаются, переводя собачку 14 на следующий зуб храНовика 10, во-вторых, электрическая цепь разрывается и сигнал пропадает, таким образом прибор 59, считая поступающие сигналы, отслеживает перемещение каретки 2 с режущим инструментом 3, поскольку каждый сигнал соответствует повороту храповика 10 на один зуб, т.е. перемещению каретки 2 на строго определенную величину, после поступления в прибор . 59 количества сигналов, соответствуйщего требуемому радиальному перемещению каретки 2, п дается команда в систему 58 управления, золотники 57 сбрасывают давление с выдвину79TUX плунжеров 53, которые под действием пружин 55 задвигаются во фланец 50, и радиальное перемещение каретки 2 прекращается. При необходимости реверса каретки 2 в диапазоне рабочих подач шпиндель 49 останавливается таким образом, что штоки 19 и 20 устанавливаются напротив соответствующих силовых эле ментов 61 и 62; под действием силово го элемента 61, шток 19 устанавливается и фиксируется в корпусе 1 (фиксатор не показан), силовой элемент 61 отводится назад, через упор -17 сектор-отсекатель 16 поворачивается таким образом, что собачка вывод14 ся из зацепления с храповиком 10, а собачка 15 вводится в зацепление, затем прибор 59 задает величину и скорость перемещения, в сисцему 58 управления подается команда, срабатывают золотники 57, выдвигается .требуемое количество плунжеров 53, включается вращение шпинделя 49 и происходит описанный процесс с той лишь разницей, чтов зацеплении с храповиком 10 находится собачка 15 и каретка 2 перемещается в противоположном направлении. Если нужно снова обеспечить движение каретки 2 от центра в диапазоне рабочих подач, шпиндель 9 останавливается, силовой элемент б2, взаимодействуя со штоком 20, через упор 18 при помощи сектора-отсекателя 1б выводит из зацепления с храповиком 10 собачку 15, при этом собачка 1 вводится в зацепление. При необходимости радиального перемещения каретки 2 в диапазоне микроподач шпиндель 9 останавливается таким образом, что толкатель ЦО устанавливается напротив плунжера 5 а штоки 31 и 45 - напротив соответствующих силовых элементов 63 и 64; сначала под действием силового элемента 63 шток 31, взаимодействуя с упором 30, смещает кулак 29 вдоль ос винта 5 и через упорный подшипник 28 качения вводит полумуфту 24 в зацепление с полумуфтой 23, сжимая при этом пружину 26 и замыкая таким обра зом кинематическую цепь от толкателя 40 до винта 5. затем прибор 59 задает величину требуемого радиального перемещения, в систему 58 управления подается соответствующая команда срабатывает один из золотников 57, выдвигается плунжер 54, при его вза3имодеиствии с токопроводящеи частью 51 фланца 50, во-первых замыкается электрическая цепь и подается сигнал в прибор 59, во.-вторых толкатель 40 под действием плунжера Ц утапливается в корпусе 1, раздвигая рычаги Зб и 37, при помощи собачки 38 поворачивает храповик 35 на один зуб, обеспечивая через шестерни 32-3 и 25 и передачу винт-гайка 5, соответствующее перемещение каретки 2, затем сбрасывает давление с плунжера 54, который под действием пружины 5б возвращается в исходное положение, при этом, во-первых, размыкается электрическая цепь и сигнал пропадает, во-вторых, толкатель 40 пружиной 41 отводится назад, рычаги 36 и 37 сдвигаются, переводят собач У 38 на следующий зуб храповика 35f затем плунжер 54 снова выдвигается, подавая сигнал в прибор 59 и смещая каретку еще на одну дискрету, и там до тех пор, пока не будет отработана требуемая величина перемещения каретки 2 в диапазоне микроподач. Если нужно обеспечить перемещение каретки 2 в противоположном направлении в диапазоне микроподач, шток 45 под действием силового элемента 64 утапливается в корпусе 1, поворачивая посредством упора 43 сектор-отсекатель 42 таким образом, что собачка 38 выводится из зацепления с храповиком 35, з собачка 39 вводится в зацепление, затем происходит то же самое, что и при перемещении каретки 2 из центрального положения. При сбрасывании питания с силового элемента 64 шток 46 под действием пружины 47 через упор 44 поворачивает сектор-отсекатель 42 в прежнее положение, собачка 39 выводится из зацепления с храповиком 35, а собачка 38 вводится в зацепление. Таким образом, предлагаемая конструкция позволяет оснастить практически любой станок расточно-фрезер ной группы устройством для радиального перемещения вращающегося инструмента, не затрагивая конструкцию непосредственно станка, что повышает производительность расточной обработки за счет экономии вспомогательного времени. Формула изобретения 1. Устройство для радиального перемещения вращающегося инструмента, содержащее расточный плансуппорт, включающий корпус, каретку с режущим инструментом, связанную посредством передачи винт-гайка с приводом ее подачи, который расположен в корпусе и снабжен выходным элементом, и блок управления плансуппорта, расположенный в шпиндельной бабке станка, о т личающееся тем, что, с целью расширения области его применения, блок управления плансуппорта выполнен в виде охватывающего шпиндель неподвижно закрепленного относи тельно шпиндельной бабки фланца, сос тоящего из двух частей - /токопроводя щей и диэлектрической, в последней по окружности, центр которой совпада ет с осью вращения шпинделя, установлены на расстоянии друг от друга токопроводящие плунжеры, каждый из которых смонтирован с возможностью взаимодействия одновременно с токопроводящей частью фланца и выходным элементом привода подачи каретки как при вращающемся, так и при остановленном шпинделе, при этом токопроводящая.часть фланца электрически соединена с заземленным счётнозадающим прибором, соединенным с сис темой управления станка. 310 2. Устройство по п. 1, отличающееся тем, что оно снабжено реверсивными храповыми механизмами, состоящими из прямозубых храповиков, на оси одного из которых с возможностью поворота как относительно друг друга, так и относительно храповика установлены два связанных между собой пружиной рычага, имеющие возможность взаимодействия с выходным элементом, при этом на каждом рычаге- установлена собачка, соответствующая одному из направлений вращения храповика, на однрй оси с храповиком установлен снабженный реверсивным приводом поворота сектор-отсекатель, а винт передачи винт-гайка через жёстко закрепленную на нем шестерню кинематически связан с реверсивным храповым механизмом, кроме того, на винте жестко закреплена полумуфта муфты сцепления, другая полумуфта которой жестко соединена с шестерней, кинематически связанной с другим храповым механизмом и с приводом включения муфты, причем собачки рычагоь установлены с возможностью взаимодействия с зубьями первого храповика и с сектором-отсекателем. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 601083, кл. В 23 В 29/03, 1975 iI «v.

- h

ч I«o «« t

(ji.

J 7 tfS

Ш

f2 Jf

J

U9.7

fU.6

/V

6fu

u.9 1

Авторы

Даты

1982-05-30—Публикация

1980-11-21—Подача