1

Изобретение относится к металлургии, конкретнее к способам получения шпака специального состава, и презназначено для применения при выплавке в электропечи высоколегированных сталей.

Известна шлакообразующая смесь 1 для рафинирования металла в восстановительный период нри выплавке ванадийсодержащих сталей, содержащая иавесть, плавиковый шпат и магнезит при следующе соотношении компонентов (вес. %): Известь65-7 5

Плавиковый щпат8-10

Магнезит16-20.

Однако показатели пластичности и удар- ной вязкости стали, получаемой при использовании этой смеси, не удовлетворяют требования, предъявляемые современным мащиностроением к изделиям ответственного назначения относительное удлинение, относительное сужение и ударная вязкость стали не превышают 20%, 63% и 12 кгсм/см соответственно). Объясняется это низкой степенью десульфурации стали (DS 45-55%).

Кроме того, применение этой смеси при получении ванадийсодержащей стали приводит к необходимости использо.вания дорогостоящих материалов - феррованадия и плавикового шпата, что повышает стоимость стали.

Известна шпакообразующая смесь 21 для рафинирования металла в восстановительный период при выплавке ванадийсоде жащей стали, содержащая известь и ванадиевый конвертерный шлак при следующем, соотношении компонентов (вес.%);

Известь70-80

Ванадиевый шлак25-34.

Легирование получаемой стали ванадием, происходит за счет восстановления его из пятиокиси ванадия, входящей в состав щлака. В связи с этим себестоимость стали уменьшается. Кроме того, применение этой смеси (за счет увеличения степени десупьфурации стали) повышает пластические свойства и ударную вязкость получаемой стали. Однако это повышение незначительное, так как сталь имеет высокую насы ность водородом, 6-7 см /100 г при t

16ОО С (относительное удлинение {§ до 24%, ударную вязкость а о 14кгсм/с )тносительиое ф до 65%), Однако для повышеш1Я ее механических .:войств необходимо применять дорогостО. ,щие технологические процессы (хими- юские, терШ1ческие к др. виды обработки 1рименекие этой смеси уменьшает стой- футеровки стенок печи (80.90 ппа юк) гхзледствие того, что наводимые из нее шпа1си имеют низкую вязкость () Цепью изобретения является повышение качества стали.

Для достил ения этой цепи в шлшюоб™ разующую смесь, содержащую известь и ванадиевый -шлак, дополнительно вводят магнезит црк cr::o;w;c:;Tc:vf г;;;,. :, :.;.;i :::,:,noHEHTOR sec, о)::

Известь5;;

Валадиоьый iiiao.K2--i -..5

МагнезитJ О- ih

Введение в ;

магнезати з у к;

лкет по Ачать и

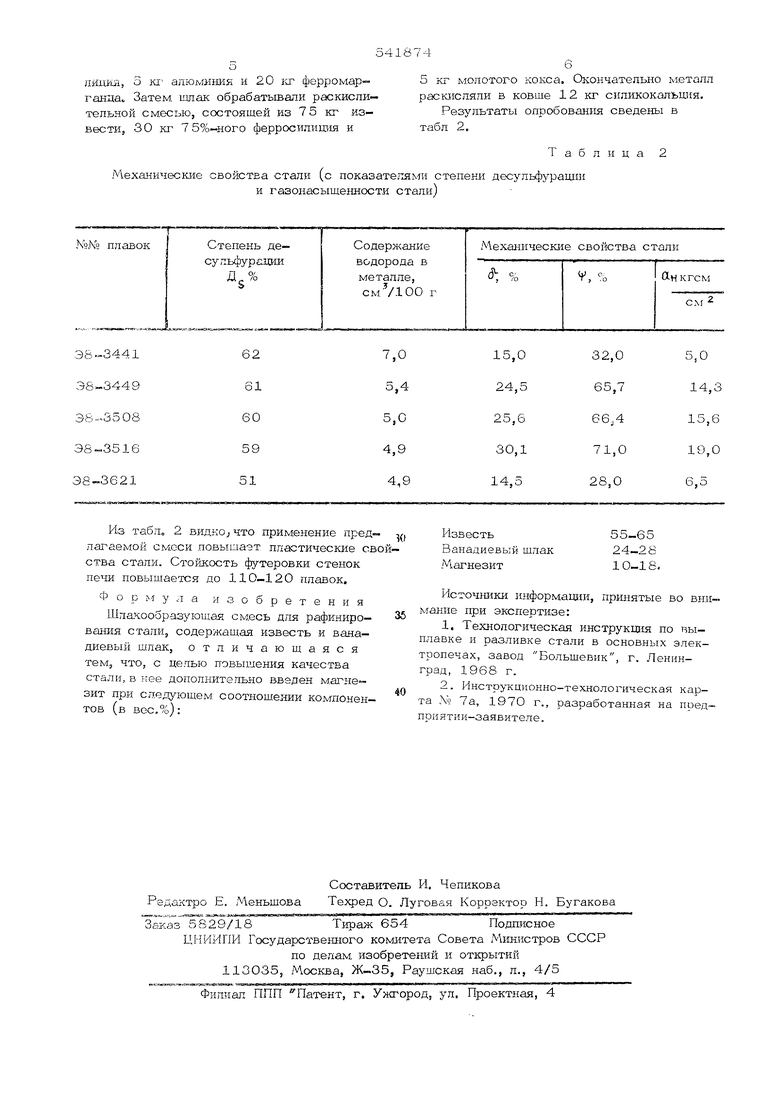

(о, 1-3 из), но более ПЛОТКЬЕЙ.ЧТО уменьшает насыщенность металла водородом до 4,0-5,4 г и повышает, в свою очередь, пластические свойства и ударную вязкость стали (относительное удлинение б- до 30%, относительное сужение ф - до 7,1%, ударную вязкость - 0, - до 19 кгсм/см ). Степень десульфурадии стали при этом. сост.авляет 60%.

Введение магнезита в шлакообразуюшл ю смесь в количестве менее 10% приво,дит к повышению газонасышенности металла (содержание водорода в металле доходит до 7 г).

Введение магнезита в шлакообра;зу;о

СЕОйстпа 1 ударную вяз-сость) JiCiij i-U-мой cTdii;-( вследствие малой степени де- сульфурйдаи (Д g 51%).

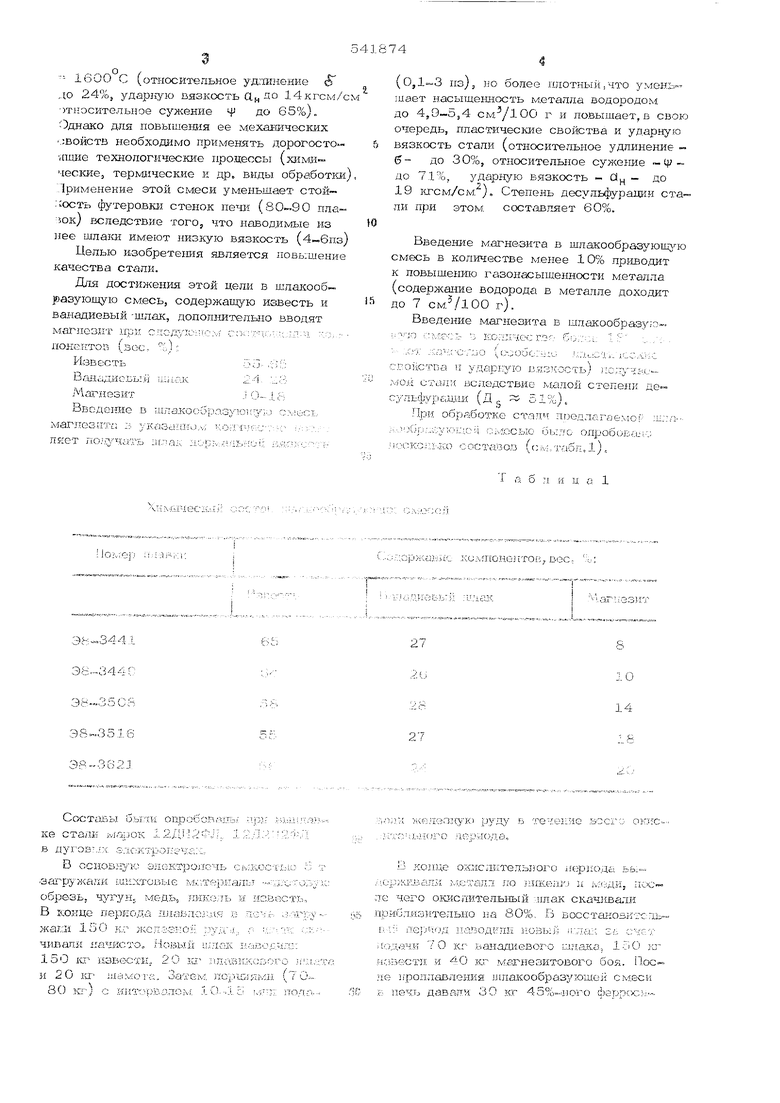

Чри обработке стапч поеплагаемок ii::ivс -JJ бь:л& onpo6oBii i-j о I ij ( .Civ;, табл.1) ,

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для получения синтетического шлака | 1978 |

|

SU749905A1 |

| Способ выплавки стали | 1983 |

|

SU1117322A1 |

| СПОСОБ ПРОИЗВОДСТВА ВАНАДИЙСОДЕРЖАЩЕЙ РЕЛЬСОВОЙ СТАЛИ В ЭЛЕКТРОПЕЧАХ | 1997 |

|

RU2133281C1 |

| Смесь для легирования и шлакообразования | 1987 |

|

SU1444359A1 |

| Способ выплавки ванадийсодержащих сталей | 1983 |

|

SU1108109A1 |

| Способ выплавки ванадийсодержащих сталей | 1982 |

|

SU1046294A1 |

| Способ выплавки стали и смесь для легирования стали | 1982 |

|

SU1073292A1 |

| Способ выплавки высокомарганцовистой стали в основных электропечах | 1982 |

|

SU1056640A1 |

| СПОСОБ ВЫПЛАВКИ НИЗКОУГЛЕРОДИСТОЙ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ ПОВЫШЕННОЙ ПРОЧНОСТИ И ХЛАДОСТОЙКОСТИ | 2000 |

|

RU2186125C2 |

| СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 1997 |

|

RU2133782C1 |

2

СоСТ;1БЫ бьПК ОПробсВ.ЧтЬ/ 3bii:;jB., Ке СТаЛЕ марок .l.c:J-l e ,:.. ..l,.-; u,-.

в з-локтропгч;::-;,

В основную Э;1еКТрО.110ЧЬ CivJ:iCC:-i I:iC :: Г

загружали 1ии:хтавые м-птеркалы -.V.LX OBVK: обрезЬ; чугун, медь, ликель и навесить-, В конце периода л1лавлс: ;дя в лв:- .;-:Гру жаки icJO ju- ;KC;i;:S5o:i: улхМ; .; ..:. .:;- чивалй начисто, iioBMii UBIOJC иойодчл;: 150 Кл- извести. 20 jcr :: лсшкл(;вого ;r;i.;r;rv и 20 шг- шамога. Затем, Jio;;:iiGiK v;ii (i О.A:J jcojiue оклслктель)ого периода вЬл. ,-оржвваяи 1,;,еталл во викелг,; и iv:i; Hj ,:те чего окислительный плак скачивали приблизительно на 80%, В восстановг тсльni: aept;.i;i наводиЛ11 зювь:й :гла;; г;-, счет лодачи 70 кг ванадиевого шлажа, l-:iO н нг:и;естл и 40 кг м,а1 незитового боя. П,ос- ле вроплавления ,1Елакообразз юше 1 смеси г; печв давали 30 кг 45%-ного феррск::-:ЛИНИЯ, 5 Ki- алюминия и 20 кг ферромар- ганца Затем шлак обрабатывали раскисли- тельной смесью, состоящей из 75 кг извести, 30 кг 75%-ного ферросилищм и Механические Шлакообразующая см.есь для рафинирО вашш стали, содержащая известь и ванадиевый шлак, отличающаяся тем,, что, с целью повышения качества стали, в нее дополнительно введен зит при следующем соотнощении компонен тов (в вес,%):

b

5 кг молотого кокса. Окончательно металл раскисляли в ковше 12 кг сипикокальция.

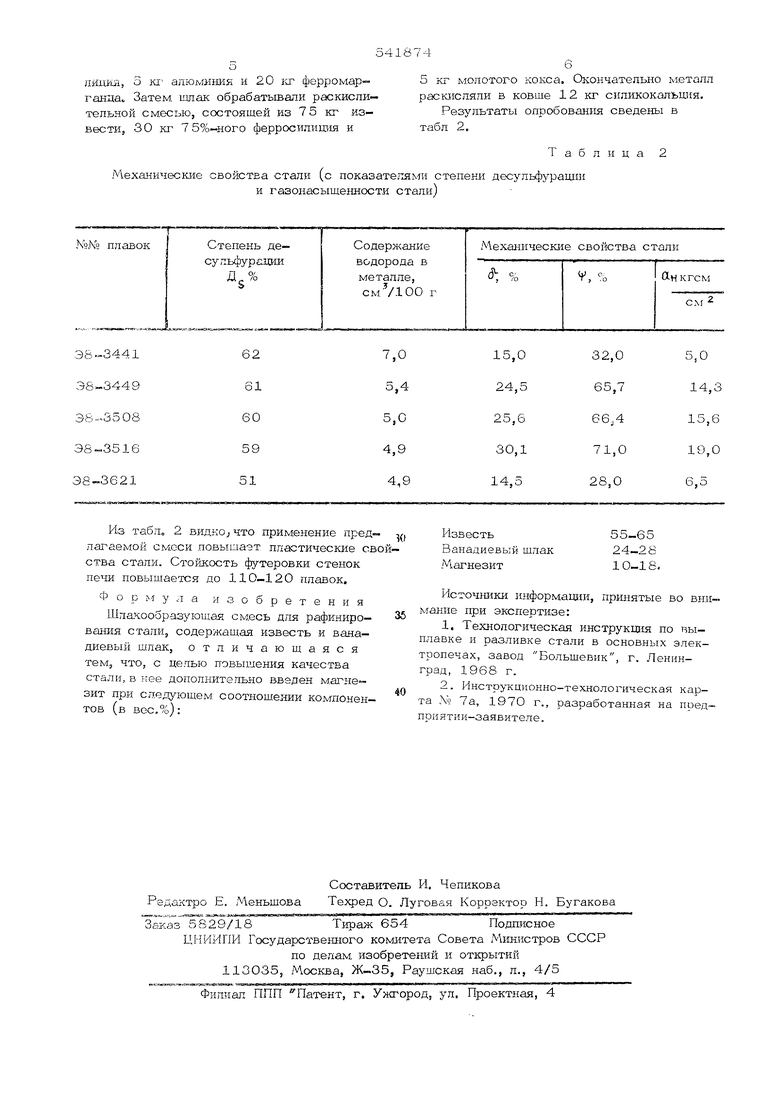

Результаты опробован1ш сведены в табл 2.

Таблица 2 свойства стали (с показателями степени десульфуращш и газонасыщенности стали) мание при экспертизе: 1. Технологическая инструкщга по выплавке и разливке стали в основных электропечах, завод Большевик, г. Ленинград, 1968 г. 2. Инструкционно-технологическая карта .Vo Та, 197О г., разработанная на предприятии-заявителе.

Авторы

Даты

1977-01-05—Публикация

1975-12-15—Подача