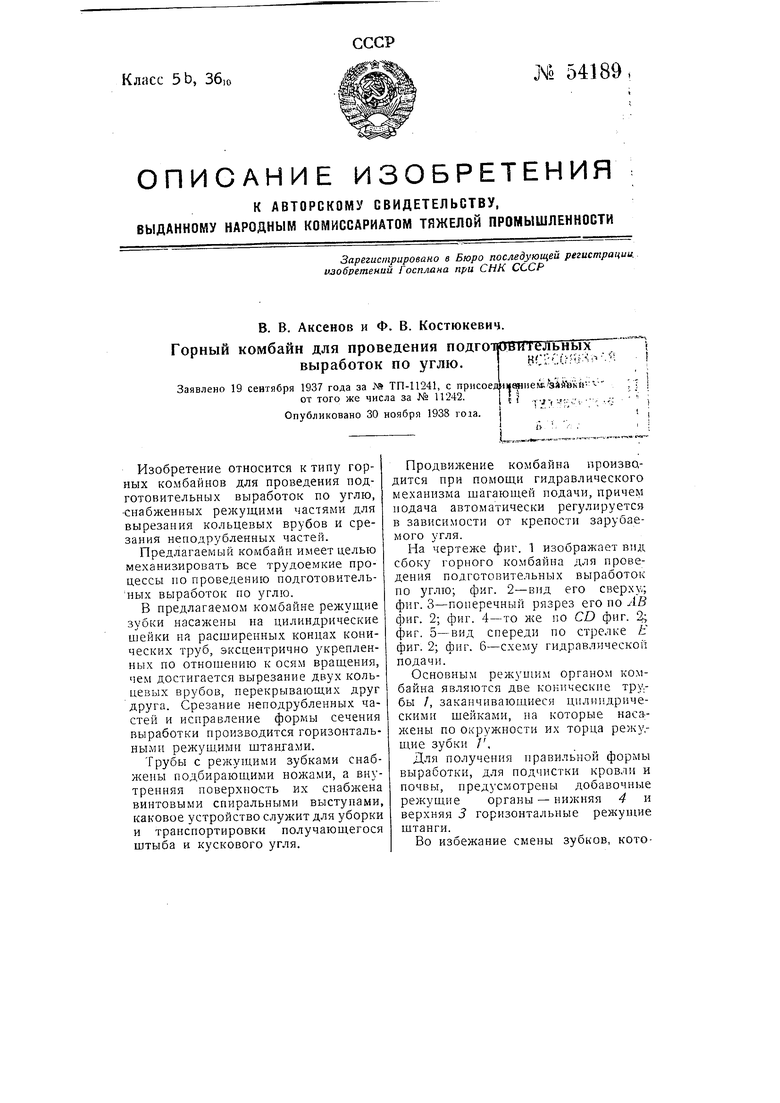

Изобретение относится к типу горных комбайнов для проведения подготовительных выработок по углю, снабженвых режущими частями для вырезания кольцевых врубов и срезания неподрубленных частей.

Предлагаемый комбайн имеет целью механизировать все трудоемкие процессы но проведению подготовительных выработок по углю.

В предлагаемом комбайне режущие зубки насажены на цилиндрические шейки на расширенных концах конических труб, эксцентрично укрепленных по отношению к осям вращения, чем достигается вырезание двух кольцевых врубов, перекрывающих друг друга. Срезание неподрубленных частей и исправление формы сечения выработки производится горизонтальными режуш,ими штангами.

Трубы с режущими зубками снабжены подбирающими ножами, а внутренняя поверхность их снабжена винтовыми спиральными выступами, каковое устройство служит для уборки и транспортировки получающегося штыба и кускового угля.

..Продвижение комбайна производится при помощи гидравлического механизма шагающей подачи, причем подача автоматически регулируется в зависимости от крепости зар баемого угля.

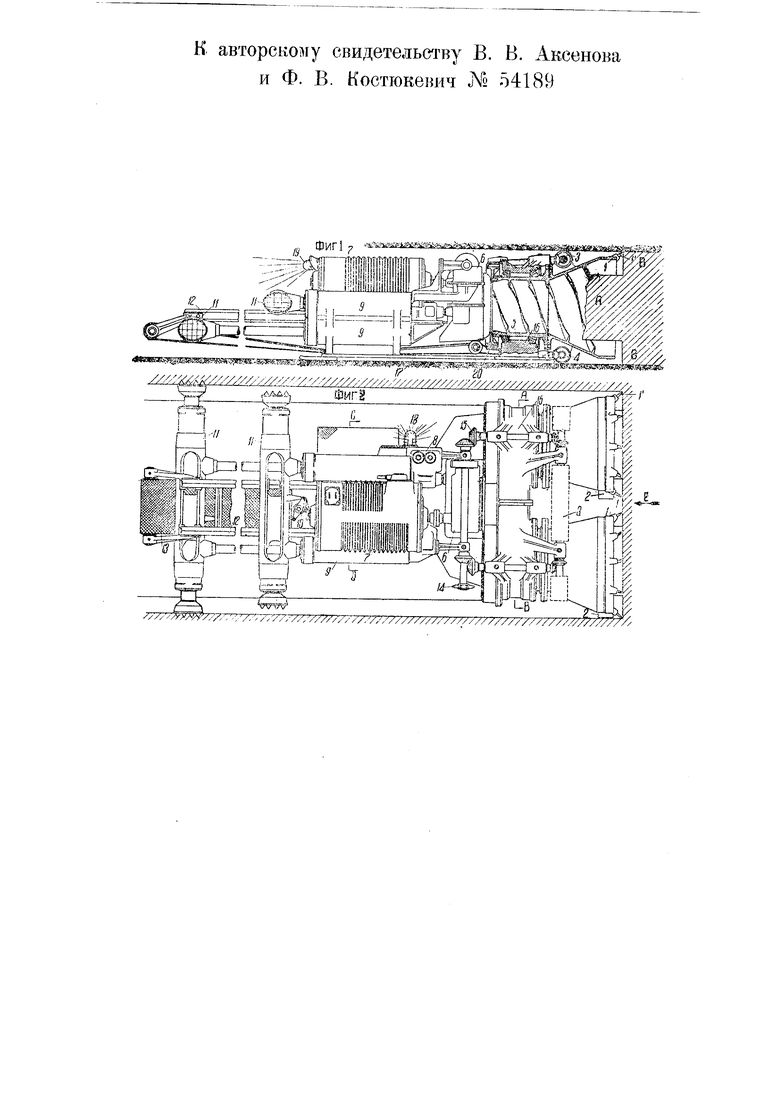

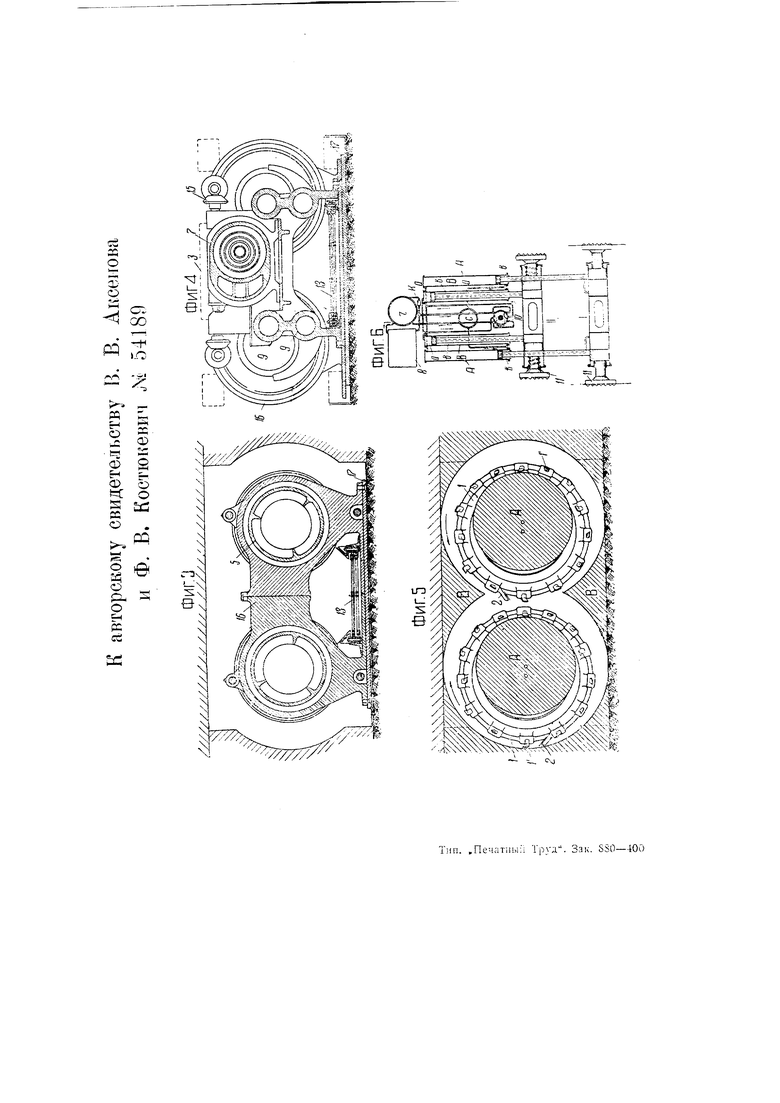

На чертеже фиг. 1 изображает вид сбоку горного комбайна для проведения подготовительных выработок по углю; фиг. 2-вид его сверху; фиг. 3-поперечный рязрез его по АВ фиг. 2; фиг. 4-то же по CD фиг. 2; фиг. 5--ВИД спереди по стрелке Е фиг. 2; фиг. 6-схему гидравлической подачи.

Основным режущим органом комбайна являются две конические трубы /, заканчивающиеся цилиндрическими шейками, на которые насажены по окружности их торца режущие зубки /,

Для получения правильной формы выработки, для подчистки кровли и почвы, предусмотрены добавочные режущие органы - нижняя 4 и верхняя 3 горизонтальные режуише щтанги.

Во избежание смены зубков, которая, в. данной машине затруднена, режущие зубки или наплавляются или снабжаются вставками из сверхтвердых сплавов.

Режущие трубы / одновременно являются и транспортирующими органами для транспортировки основной массы раздробленного угля и штыба, что осуществляется благодаря устройству внутри труб винтовых спиральных выступов

Штыб и мелкий уголь, получаемый от режущих щтанг, транспортируется ветвью основного маттенбанда на основной маттенбанд 13, на который режущими трубами / транспортируется и вся остальная масса угля. С маттенбанда уголь попадает на рещтаки качающегося конвейера или на ленту ленточного транспортера, которыми уже транспортируется до штрека.

Г одача комбайна применена гичравлическая, щагающая, с автоматически меняющейся в зависимости от крепости зарубаемого пласта, скоростью. Для упора подающих штоков применены распорные гидравлические горизонтальные стойки //, перемещаемые по направляющим /2. Жидкость (масло) для гидравлической системы подается особым насосом. Перерыв в подаче происходит только на ничтожное время, нужное для раскрепления одной и освобождения другой гидравлических стоек.

Весь комплекс рабочих механизмов комбайна обслуживается одним общим двигателем 7 через редуктор б и систему зубчатых передач.

Одна из распорных гидравлических стоек //, находящаяся в данный момент около -сомбайна, распирается между стенками вырабогки. Выдвигающиеся щтоки подающих гидравлических цилиндров 9, укрепленных на корпусе машины, упираются в распертую стойку и двигают машину в противоположную сторону, в направлении груди забоя.

Одновременно с этим вторая свободная гидравлическая стойка //движется по направлению к комбайну. После продвижения комбайна (полный щаг подачи) происходит секундная остановки комбайна, во время которой первая гидравлическая стойка 7/, находящаяся в крайнем далеком положении от комбайна, освобождается, а вторая, теперь приблизившаяся к комбайну в крайнее близкое положение, раскрепляется.

Дальше процесс подачн повторяется сначнла уже описанным образом. Все это происходит совершенно автоматически, без участия машиниста, с помощью особого переключающего приспособления.

Так как режущие трубы / насажены эксцентрично по отношению к осям вранхения, то зарубные щели, получающиеся в виде окружностей, вопервых, несколько перекрывают друг друга (фиг. 5), во-вторых, дают величину зарубных щелей несколько ббльшую, нежели при центральном расположении режущих труб по отношению к осям вращения, а отсюда, в третьих, меньшие диаметры входящих внутрь режущих труб цилиндрических целиков А, что, в свою очередь, дает возможность этим целикам раздробляться внутри труб

Специально отбойный механизм в комбайне не предусмотрен. Рассчитывается, что целики входят в трубу и, встретив здесь винтовую спираль, с которой теоретически будут соприкасаться в точке, а практически на небольшой длине окружности (что объясняется эксцентриситетом труб), будут последней срезаться, а при достаточном плече вылета (консоли) цилиндрических целиков, имеющих только одну плоскость спайности с пластом угля, обламываться и раздробляться.

Раздробленный уголь транспортируется винтовой спиралью на маттенбанд 13, а последним-на рештаки качающегося конвейера или на ленточный транспортер. Основная часть штыба, образуемого рен ушиыи трубами, транспортируется ими же. для чего трубы имеют особый подбирающий но/к 2.

Режущие штанги 3 к 4 срезают мешающие продвижению комбайна целики В (фиг. 5j, оставляемые режущими трубами, и вообще исправляют форму сеченпя выработки, делая ее более удобной для постановки креплений и т. п. Окончательный вид выработки показан на фиг. 3.

Получаемый при этом штыб и мелкий уголь перебрасываются нижней штангой на подходящий маттенбанд.

Для удобства работы машиниста все немногочисленные рукоятки управления комбайна, как-то, рукоятка пускового реостата двигателя и включения и выключения насоса, помеа1,ены с одной стороны машины. Здесь же помеш.ается и ваттметр, показывающий машинисту нагрузку электродвигателя.

Для создания культурных условий работы на комбайне предусмотрено устройство электрического освешения 18,19. Машинист управляет комбайном, стоя на специальной плошадке, передвигаюшейся с комбайном.

После проходки выработки комбайн должен транспортироваться на ноЕое место работы. Для удобства транспортировки отдельные детали комбайна снимаются. Снимается одна из трубо-цапф 5 вместе с режущей трубой, снимаются гидравлические стойки, что дает комбайну большую компактность при перевозке.

Штоки подающих гидоавлических цилиндров 9 втягиваются внутрь цилиндров. После этого комбайн вместе со снятыми деталями транспортируется или лебедкой или каким-либо другим способом на новое место работы.

Как уже указывалось ранее, режушим органом комбайна являются две стальные конические трубы 7 с цилиндрическими шейками на расширенном конце конуса с насаженными по окружности торца шеек режущими зубками /. Для уборки и дальнейшей транспортировки основной массы получающегося штыба режушая труба снабжена на расширенном конце щелевым прорезом с выступающим до окружности крайних зубков подбирающим ножом 2- При вращении трубы нож захватывает скопляющийся внизу штыб, который проходит в щелевой прорез и, встречая здесь винтовую спираль, транспортируется последней совместно с основной массой угля на маттенбанд.

Привод режущих штанг осуплествляется с помощью конических передач /5, нормально закрытых от попадания пыли кожухами, но изображенных на чертеже для ясности открытыми. Верхняя штанга 3, для случая изменения мощности зарубаемого пласта и смены режущих труб на больщой размер, может быть выполнена подъемной, что легко осуществимо благодаря примененной конической передаче.

Как уже указывалось, режущие трубы, для возможности регулировки мощности зарубаемого пласта, могут быть сменными.

После смены меньшей режущей трубы на большую необходимо поднять центр вращения труб с тем, чтобы нижний край зарубной щели, прорезаемой трубами, совпадал с нижней плоскостью постели 17 машины. Для осуществления этого вся машина может подыматься, по отношению к постели, на винтовых домкратах.

Режущие трубы 7, для возможности быстрой смены, крепятся своими фланцами к фланцам трубо-цанф 5 на болтах.

Трубо-цапфы 5 представляют собою одновременно и цапфы для режущих труб 7, вращающиеся в конических роликоподшипниках 16, и транспортирующие трубы, спираль внутри которых является продолжением винтовой спирали режущих труб.

Привод режущих труб 7 осуществляется с помотцью двух цилиндрических зубчатых венцов 20, укрепляемых на конце трубо-цапф и закрытых кожухом с уплотнением против проникновения пыли. С помощью приводной шестерни и одной паразитной шестерни зубчатые венцы 20, а следовательно, и режущие трубы, приводятся во вращение вверх снаружи навстречу друг другу (см. стрелки на фиг. 5). При этом и происходит процесс резания угля и подборки штыба.

Весь не подобранный трубами штыб и остальной уголь, подрезаемый и обламываемый режущими штангами 3, 4, перебрасывается нижней штангой 4 на подходящую ветвь маттенбанда 13.

Комбайн снабжен двумя транспортными устройствами: транспортирующими трубами и маттенбандом 13.

Маттенбанд /5 состоит из двух отдельных транспортерных лент, нриводимых в движение одним ведущим алом со звездочками 14. Ведущий вал получает вращение от двигателя 7 через коническую передачу. Ветвь маттенбанда подходит своим выступающим концом к нижней режущей штанге и имеет возможность транспортировать перебрасываемый на нее щтыб и мелкий уголь.

Выступающая ветвь маттенбанда проходит в коопусе машины под трубо-цапфами. Выступающий задний конец маттенбанда поднят над поверхностью почвы и имеет возможность сбрасывать транспортируемый маттенбандом уголь прямо на рештаки качаюп1егося конвейера, в случае транспортировки по падению, или на ленточный транспортер, в случае транспортировки угля на Я1трек по восстанию или по горизонтали.

Привод качающегося конвейера устанавливается на штреке. Для возможности подвигания рещтаков вслед за двин ущимся вперед комбайном последнее звено рештаков делается телескопическим, раздвигающимся на двойную нормальную длину рештачного звена. После раздвижки последнего звена на максимальное расстояние задняя часть телескопического звена втягивается и в образовавшееся пространство вбрасывается новое рештачное звено. Далее снова происходит выдвижение телескопического звена.

В случае необходимости транспортировки угля по восстанию или по горизонтали применяется ленточный транспортер с передвигаемой вперед, по мере продвижения комбайна, концевой головкой, связанной с комбайном.

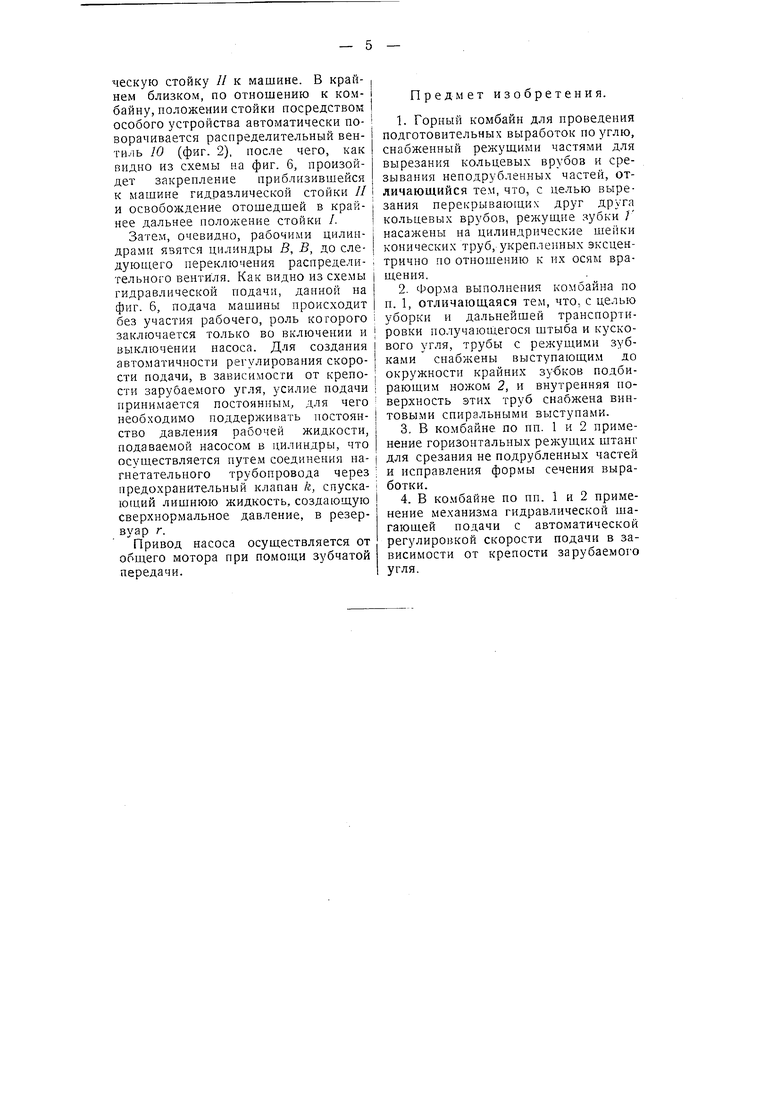

Гидравлическая подача состоит из комплекса распорных горизонтальных гидравлических стоек // и гидравлических подающих цилиндров 9. , Подающие цилиндры 9 укреплены на корпусе комбайна. На концах выдвигающихся подающих штоков

укреплены распорные стойки //, причем крепление сделано разъемным.

После поступления рабочей жидкости .под давлением в полость а одной пары цилиндров она проходит по полым щтокам в гидравлические цилиндры распорной стойки // и в виду того, что площадь поршней распорной стойки в несколько раз превыщает таковые подающих гидравлических цилиндров, сначала выдвигаются штоки распорной стойки и закрепляют, таким образом, последнюю, а затем уже начинают выдвигаться подающие штоки, толкая этим машину вперед. На фиг. 6 закрепленной показана гидравлическая стойка /; рабочими в данном случае являются цилиндры АА, в полости а (фиг. 6) которых входит под давлением жидкость. Подающие штоки выдвигаются и комбайн движется вперед.

Одновременно с движением порщней подающих цилиндров под давлением поступающей в полости а жидкости, жидкость из полостей b рабочих цилиндров поступает в аккумулятор с и дальше в полости b холостых, не работающих в это время, цилиндров В, В. Аккумулятор с служит для пополнения жидкости в цепи-полости а цилиндров А, А и полости b цилиндров В, В, которая является замкнутой, и в которой, конечно, возможны потери вследствие неплотностей. Эти потери, в случае непополнения их, вызовут неполную отдачу назад поршней подающих цилиндров во время холостого хода, которая в конце концов, увеличиваясь с увеличением потерь, нарушит нормальную работу гидравлической подачи.

Давление в аккумуляторе с поддерживается равным, примерно, 5 атм. Жидкость, поступающая под таким давлением в полости b холостых, в данном положении, цилиндров В, В, вследствие того, что жидкость из полостей а, соединенных с резервуаром, выкачивается насосом 8, будет вдвигать щтоки цилиндров В, В внутрь, приближая, таким образом, гидравлическую стойку // к машине. В крайнем близком, по отношению к комбайну, положении стойки посредством особого устройства автоматически поворачивается распределительный вентиль /О (фиг. 2), после чего, как видно из схемы на фиг. 6, произойдет закрепление приблизившейся к машине гидравлической стойки // и освобождение отошедшей в крайнее дальнее полол ение стойки /.

Затем, очевидно, рабочими цилипдрами явятся цилиндры В, В, до следующего переключения распределительного вентиля. Как видно из схемы гидравлической подачи, данной на фиг. 6, подача машины происходит без участия рабочего, роль которого заключается только во включении и выключении насоса. Для создания автоматичности регулирования скорости подачи, в зависимости от крепости зарубаемого угля, усилие подачи принимается постоянным, для чего необходимо поддерживать постоянство давления рабочей жидкости, подаваемой насосом в цилиндры, что осуш.ествляется путем соединения нагнетательного трубопровода через предохранительный клапан /г, спускаю ций лишнюю жидкость, создаюш,ую сверхнормальное давление, в резервуар г.

Привод насоса осуш.естйляется от обшего мотора при помощи зубчатой передачи.

Предмет изобретения.

1.Горный комбайн для проведения подготовительных выработок по углю, снабженный режущими частями для вырезания кольцевых врубов и срезывания неподрубленных частей, отличающийся тем, что, с целью вырезания перекрывающих друг друга кольцевых врубов, режущие зубки / насал ены на цилиндрические шейки конических труб, укрепленных эксцентрично по отношению к их осям вращения.

2.Форма выполнения комбайна по п. 1, отличающаяся тем, что. с целью уборки и дальнейшей транспортировки получающегося штыба и кускового угля, трубы с режущими зубками снабжены выступающим до окружности крайних зу-бков подбирающим ножом 2, и внутренняя поверхность этих труб снабжена винтовыми спиральными выступами.

3.В комбайне по пп. 1 и 2 применение горизонтальных режупхих штанг для срезания не подрубленных частей и исправления формы сечения выработки.

4.В комбайне по пп. 1 и 2 применение механизма гидравлической шагающей подачи с автоматической регулировкой скорости подачи в зависимости от крепости зарубаемого угля.

к авторскому свидетельству В. В. Аксенова и Ф. В. Костюкевич № 54189

| название | год | авторы | номер документа |

|---|---|---|---|

| Угольная машина (горный комбайн) | 1932 |

|

SU48054A1 |

| Угольный комбайн | 1932 |

|

SU34491A1 |

| ГОРНЫЙ КОМБАЙН | 1937 |

|

SU53579A1 |

| Способ добычи угля с отделением подрубленного угля или антрацита от общего массива путем раздробления его при помощи гидравлических зажимных устройств-патронов | 1931 |

|

SU37035A1 |

| Горный комбайн с гидравлическим врубом и отбойкой угля | 1938 |

|

SU57484A1 |

| Горный комбайн | 1937 |

|

SU54359A1 |

| ВРУБОВАЯ МАШИНА | 1951 |

|

SU93639A1 |

| Угольная машина (горный комбайн) | 1934 |

|

SU48055A1 |

| Способ зарубки режущей цепью врубовой машины или комбайна | 1953 |

|

SU98361A1 |

| Угольная машина (горный комбайн) | 1932 |

|

SU50197A1 |

ФИГ1 7 fe itf1

w

2G О

5 О

- f-

s

pq

-C

:

P5

H

.5

gS

Ф

о о

H:

§ о

P5

i e

a s

CH

p: и

d

Авторы

Даты

1938-01-01—Публикация

1937-09-19—Подача