Одной ИЗ актуальных задач в угольной промышленности является механизация трудоемких процессов угледобычи путем создания высокопроизводительных комбинированных .машин- горных комбайнов. Известны комбайны с горизонтальным режущим баром, имеющим в хвостовой части наклон для загрузки штыба па конвейер, снабженные на переднем конце вертикальной режущей штангой.

С целью увеличения диапазона возможной работы комбайна, т. е. для возможности использования его в качестве врубовой машины или навалочной машины, или для совместного выполнения этих задач, а также для возможности производить работы по восстанию и падению пласта как в правом, так и в левом забое, бар и транспортер предлагаемого горного комбайна монтированы на отдельных поворотных кругах, так что бар может устанавливаем перпендикулярно к корпусу машины или под корпусом, а транспортер может также быть располагаем вдоль машины.

В комбайне предусматривается применение съемных фартуков и переносных листов для пересыпания угля на конвейер, что позволяет не перебивать расположенного между комбайном и конвейером крепежного ряда и этим достигнуть при работе комбайна минимального обнаженного пространства.

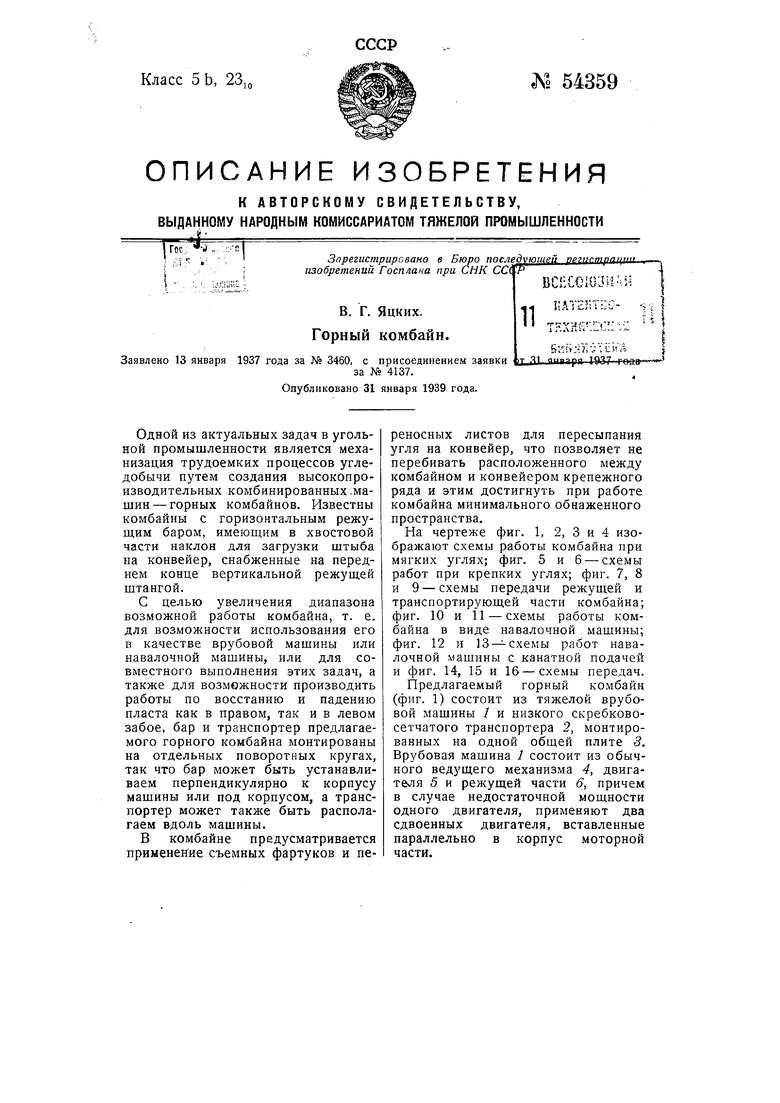

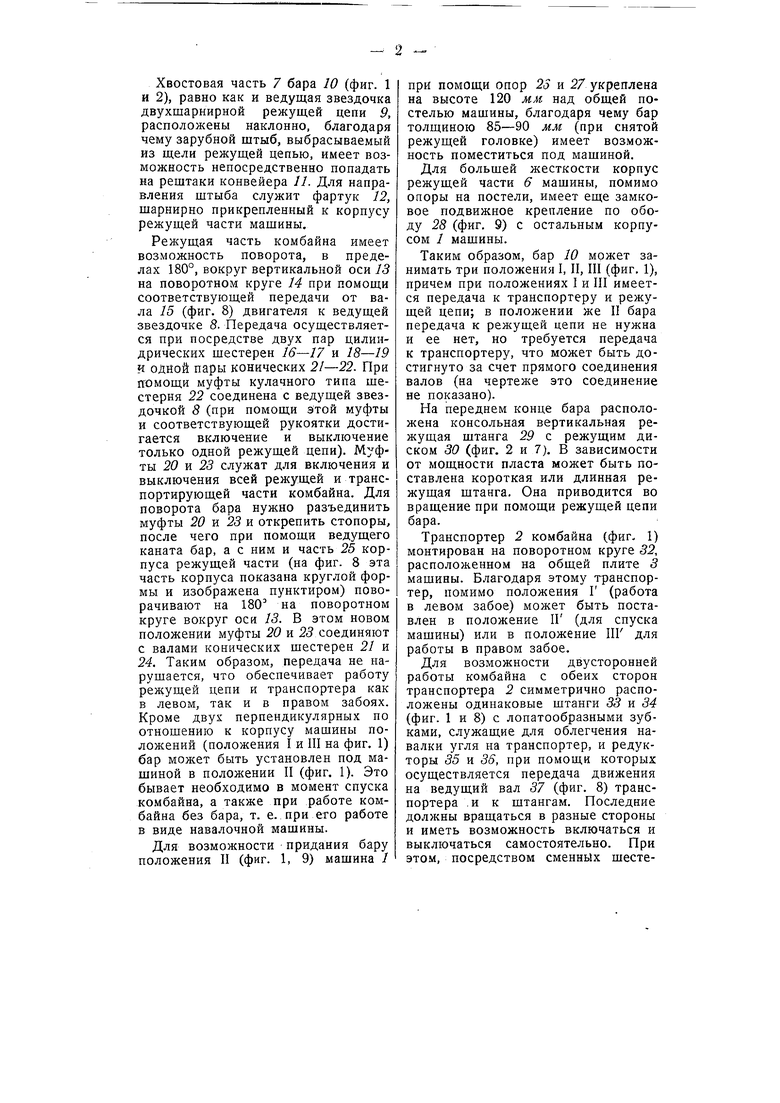

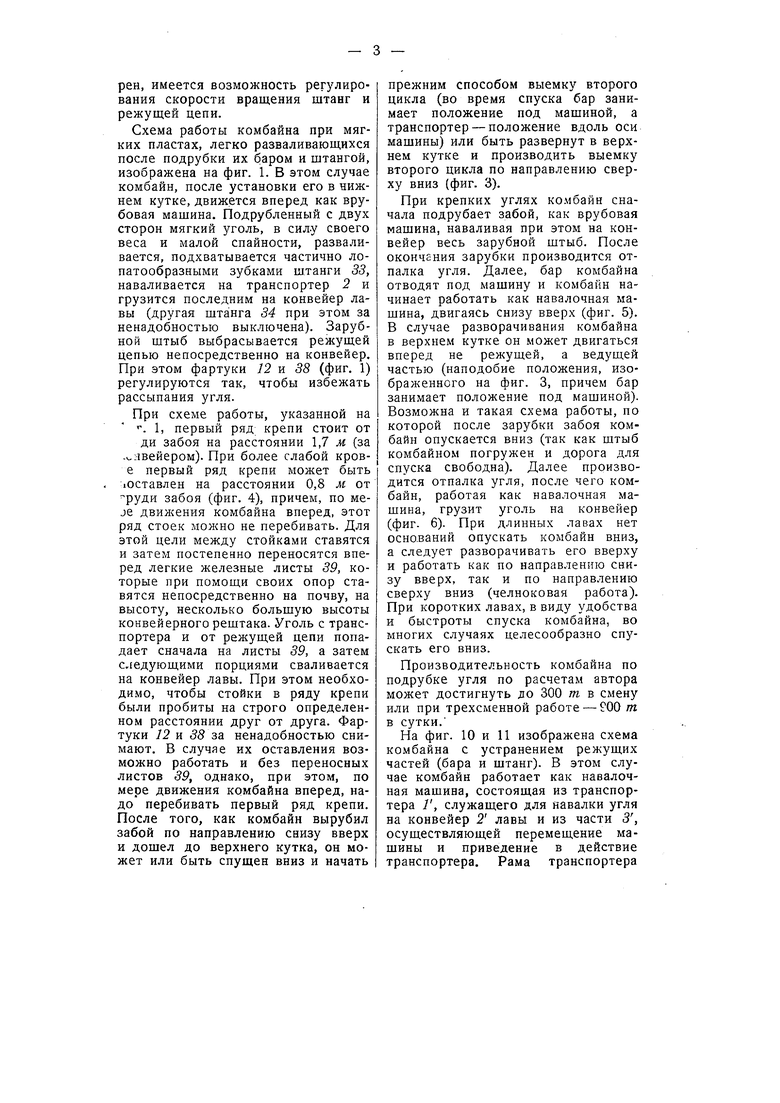

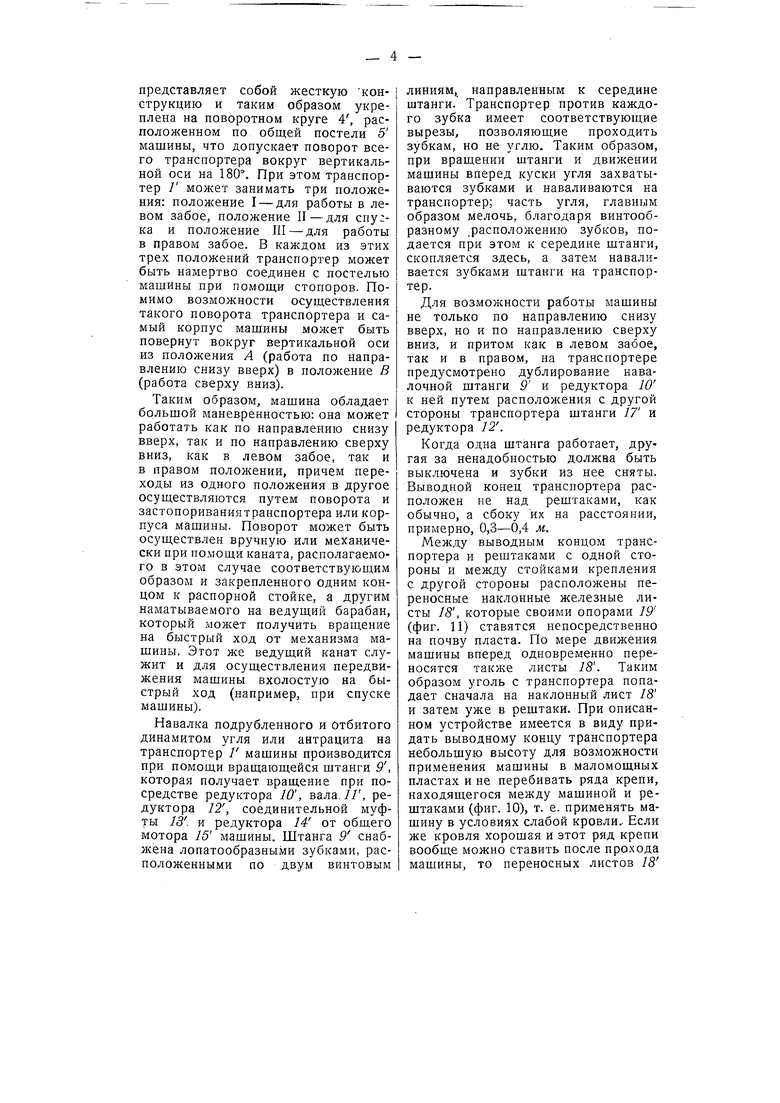

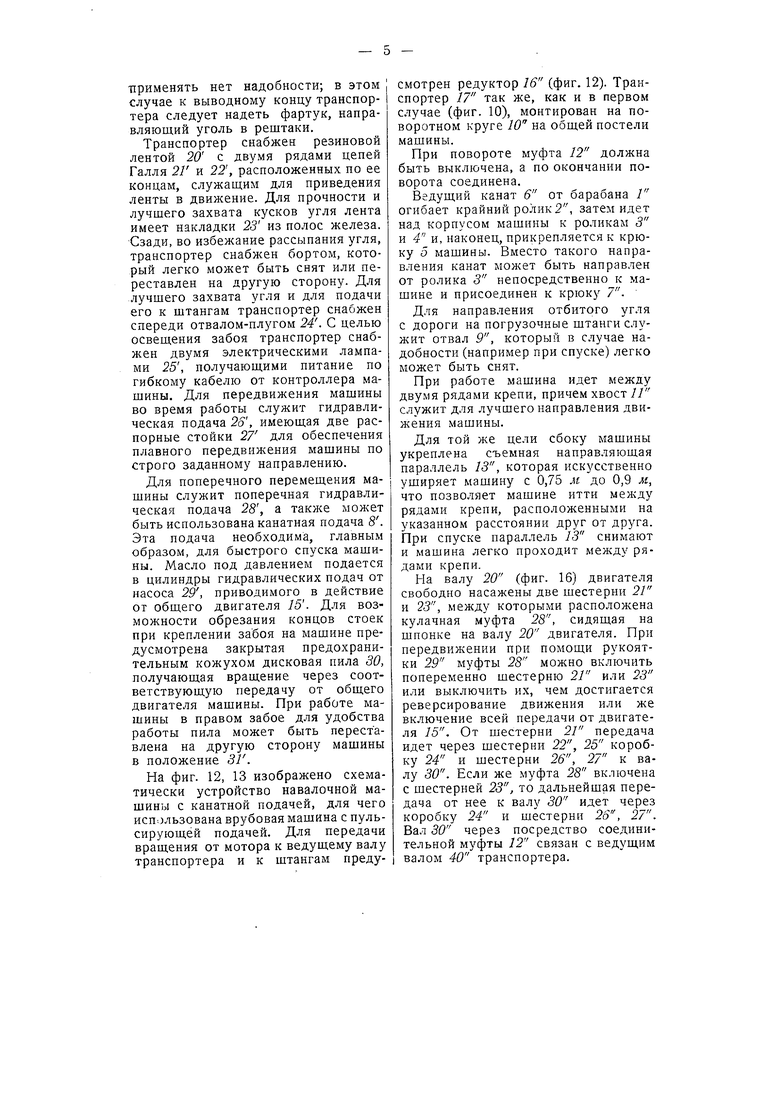

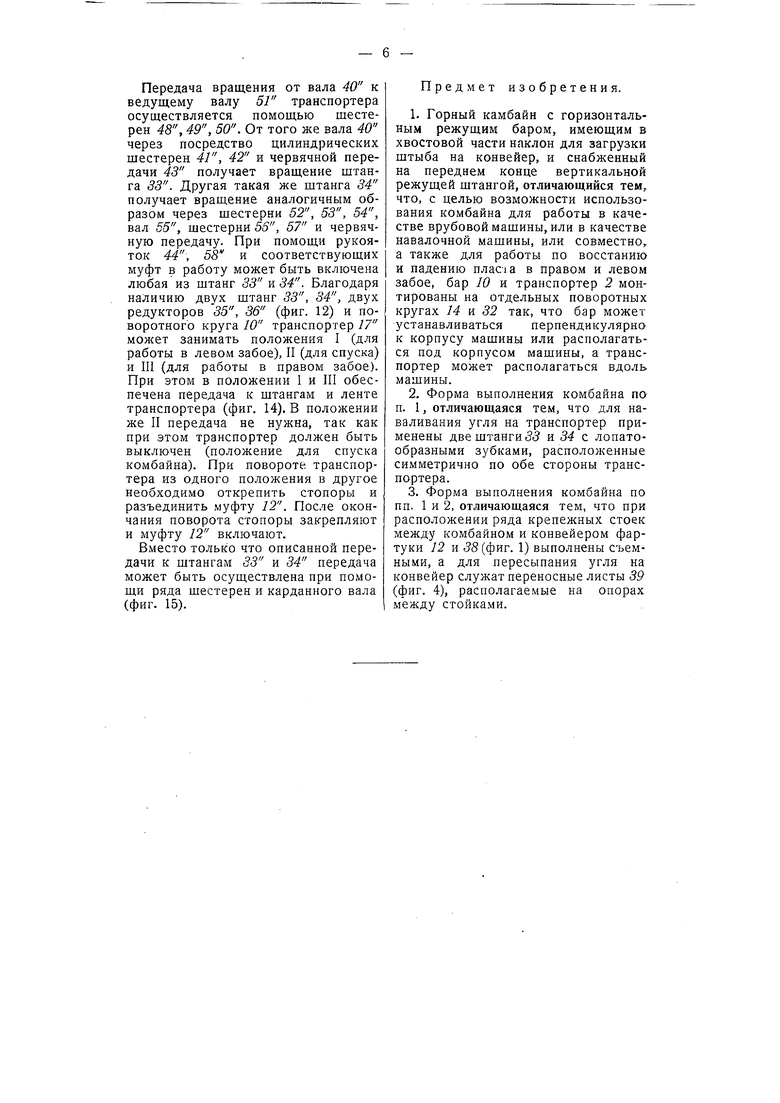

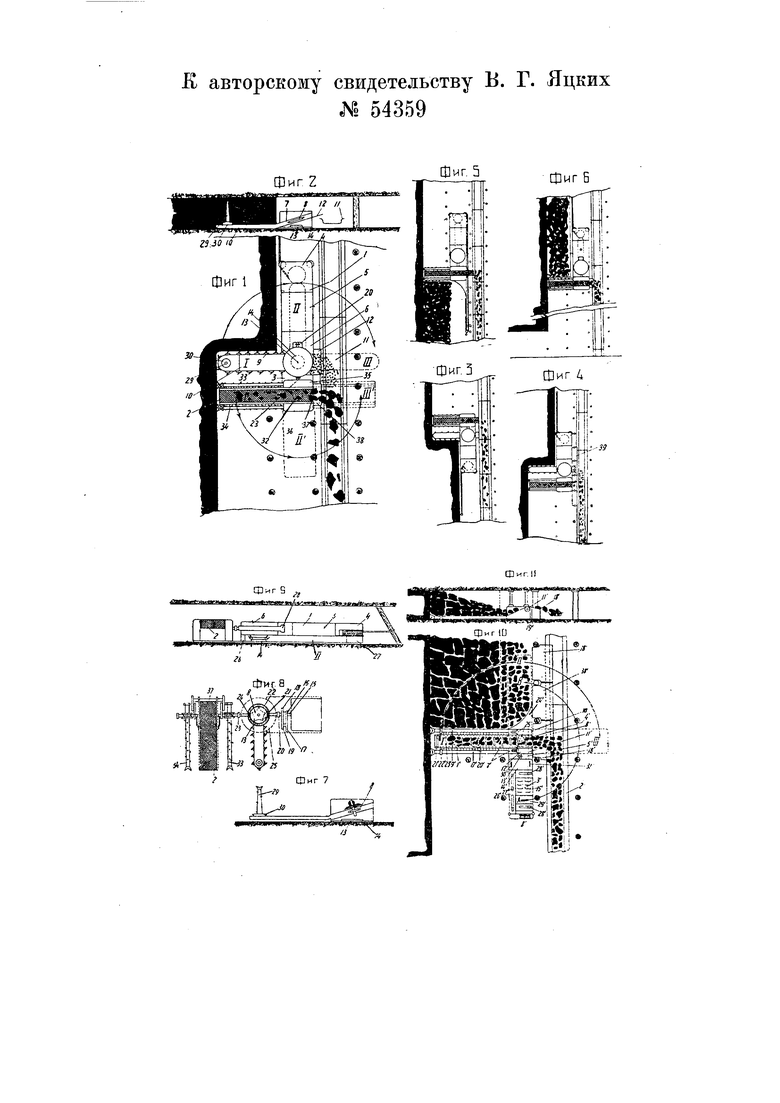

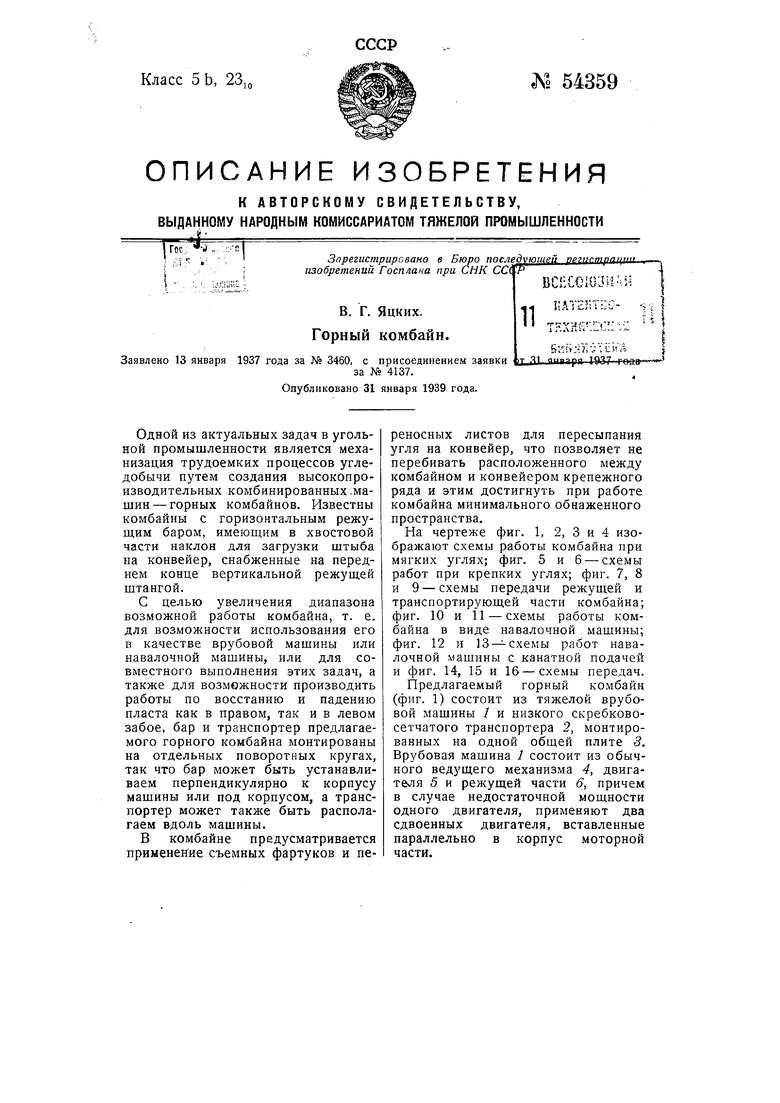

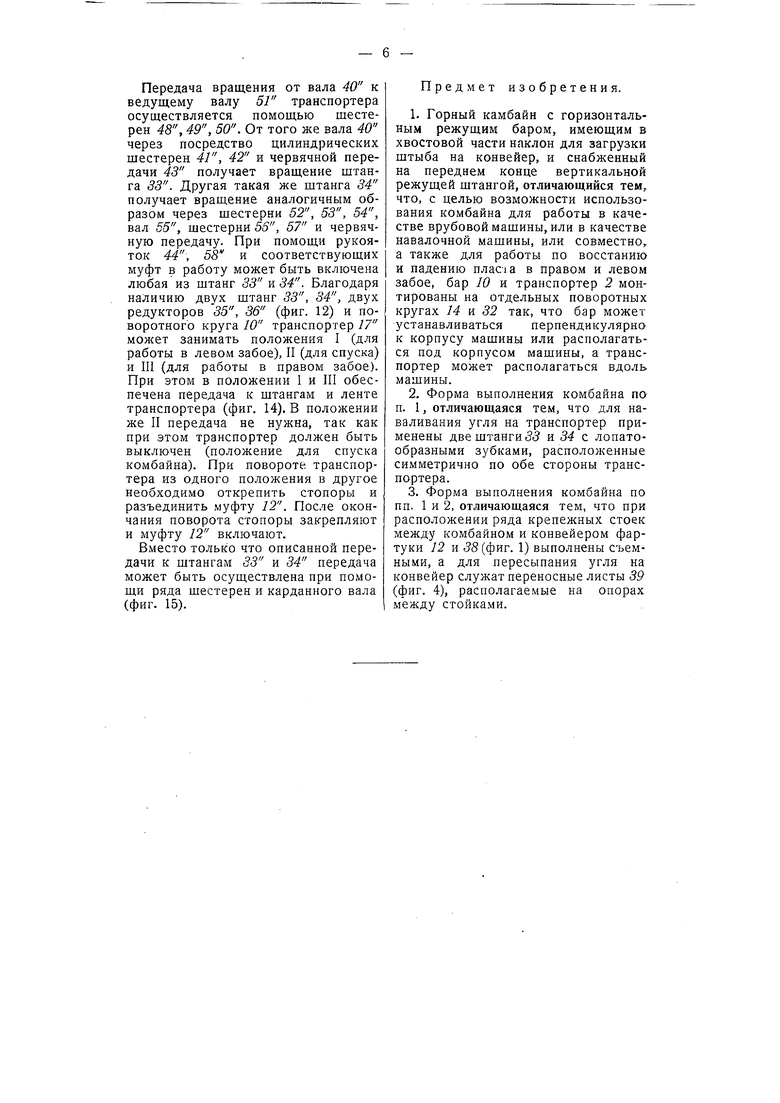

На чертеже фиг. 1, 2, 3 и 4 изображают схемы работы комбайна при мягких углях; фиг. 5 и 6 - схемы работ при крепких углях; фиг. 7, 8 и 9 -схемы передачи режущей и транспортирующей части комбайна; фиг. 10 и 11 - схемы работы комбайна в виде навалочной машины; фиг. 12 и 13- схемы работ навалочной машины с канатной подачей и фиг. 14, 15 и 16-схемы передач.

Предлагаемый горный комбайн (фиг. 1) состоит из тяжелой врубовой машины 1 и низкого скребковосетчатого транспортера 2, монтированных на одной обшей плите 3, Врубовая машина / состоит из обычного ведущего механизма 4, двигателя 5 и режущей части 6, причем в случае недостаточной мощности одного двигателя, применяют два сдвоенных двигателя, вставленные параллельно в корпус моторной части.

Хвостовая часть 7 бара 10 (фиг. 1 и 2), равно как и ведущая звездочка двухшарнирной режущей цепи 9, расположены наклонно, благодаря чему зарубной штыб, выбрасываемый из щели режущей цепью, имеет возможность непосредственно попадать на рештаки конвейера //. Для направления штыба служит фартук 12, шарнирно прикрепленный к корпусу режущей части машины.

Режущая часть комбайна имеет возможность поворота, в пределах 180°, вокруг вертикальной оси 13 на поворотном круге 14 при помощи соответствующей передачи от вала 15 (фиг. 8) двигателя к ведущей звездочке 8. Передача осуществляется при посредстве двух пар цилиндрических шестерен 16-17 и 18-19 ч одйой пары конических 21-22. При помощи муфты кулачного типа шестерня 22 соединена с ведущей звездочкой 5 (при помощи этой муфты и соответствующей рукоятки достигается включение и выключение только одной режущей цепи). Муфты 20 и 23 служат для включения и выключения всей режущей и транспортирующей части комбайна. Для поворота бара нужно разъединить муфты 20 W. 23 V. открепить стопоры, после чего при помощи ведущего каната бар, а с ним и часть 25 корпуса режущей части (на фиг. 8 эта часть корпуса показана круглой формы и изображена пунктиром) поворачивают на 180 на поворотном круге вокруг оси 13. В этом новом положении муфты 20 и 25 соединяют с валами конических шестерен 21 и 24. Таким образом, передача не нарушается, что обеспечивает работу режущей цепи и транспортера как в левом, так и в правом забоях. Кроме двух перпендикулярных по отношению к корпусу машины положений (положения I и III на фиг. 1) бар может быть установлен под машиной в положении II (фиг. 1). Это бывает необходимо в момент спуска комбайна, а также при работе комбайна без бара, т. е. при его работе в виде навалочной машины.

Для возможности придания бару положения II (фиг. 1, 9) машина /

при помощи опор 23 и 27 укреплена на высоте 120 мм. над общей постелью машины, благодаря чему бар толщиною 85-90 мм (при снятой режущей головке) имеет возможность поместиться под машиной.

Для большей жесткости корпус режущей части 6 машины, помимо опоры на постели, имеет еще замковое подвижное крепление по ободу 28 (фиг. 9) с остальным корпусом / машины.

Таким образом, бар 10 может занимать три положения I, II, III (фиг. 1), причем при положениях I и III имеется передача к транспортеру и режущей цепи; в положении же II бара передача к режущей цепи не нужна и ее нет, но требуется передача к транспортеру, что может быть достигнуто за счет прямого соединения валов (на чертеже это соединение не показано).

На переднем конце бара расположена консольная вертикальная режущая штанга 29 с режущим диском 30 (фиг. 2 и 7). В зависимости от мощности пласта может быть поставлена короткая или длинная режущая штанга. Она приводится во вращение при помощи режущей цепи бара.

Транспортер 2 комбайна (фиг- 1) монтирован на поворотном круге 32, расположенном на общей плите 5 машины. Благодаря этому транспортер, помимо положения Г (работа в левом забое) может быть поставлен в положение 1Г (для спуска машины) или в положение III для работы в правом забое.

Для возможности двусторонней работы комбайна с обеих сторон транспортера 2 симметрично расположены одинаковые штанги 33 и 34 (фиг. 1 и 8) с лопатообразными зубками, служащие для облегчения навалки угля на транспортер, и редукторы 35 и 36, при помощи которых осуществляется передача движения на ведущий вал 57 (фиг. 8) транспортера , и к штангам. Последние должны вращаться в разные стороны и иметь возможность включаться и выключаться самостоятельно. При этом, посредством сменных шестерен, имеется возможность регулирования скорости вращения штанг и режущей цепи.

Схема работы комбайна при мягких пластах, легко разваливающихся после подрубки их баром и штангой, изображена на фиг. 1. В этом случае комбайн, после установки его в нижнем кутке, движется вперед как врубовая машина. Подрубленный с двух сторон мягкий уголь, в силу своего веса и малой спайности, разваливается, подхватывается частично лопатообразными зубками штанги 55, наваливается на транспортер 2 и грузится последним на конвейер лавы (другая штанга 34 при этом за ненадобностью выключена). Зарубной штыб выбрасывается режущей цепью непосредственно на конвейер. При этом фартуки 12 и 5S (фиг. 1) регулируются так, чтобы избежать рассыпания угля.

При схеме работы, указанной на . 1, первый ряд крепи стоит от ди забоя на расстоянии 1,7 м (за .ч,ивейером). При более слабой крове первый ряд крепи может быть 1оставлен на расстоянии 0,8 м от руди забоя (фиг. 4), причем, по меje движения комбайна вперед, этот ряд стоек можно не перебивать. Для этой цели между стойками ставятся и затем постепенно переносятся вперед легкие железные листы 39, которые при помощи своих опор ставятся непосредственно на почву, на высоту, несколько большую высоты конвейерного рештака. Уголь с транспортера и от режущей цепи попадает сначала на листы 39, а затем следующими порциями сваливается на конвейер лавы. При этом необходимо, чтобы стойки в ряду крепи были пробиты на строго определенном расстоянии друг от друга. Фартуки 12 и 55 за ненадобностью снимают. В случае их оставления возможно работать и без переносных листов 89, однако, при этом, по мере движения комбайна вперед, надо перебивать первый ряд крепи. После того, как комбайн вырубил забой по направлению снизу вверх и дошел до верхнего кутка, он может или быть спущен вниз и начать

прежним способом выемку второго цикла (во время спуска бар занимает положение под машиной, а транспортер - положение вдоль оси машины) или быть развернут в верхнем кутке и производить выемку второго цикла по направлению сверху вниз (фиг. 3).

При крепких углях комбайн сначала подрубает забой, как врубовая машина, наваливая при этом на конвейер весь зарубной штыб. После окончания зарубки производится отпалка угля. Далее, бар комбайна отводят под машину и комбайн начинает работать как навалочная машина, двигаясь снизу вверх (фиг. 5). В случае разворачивания комбайна в верхнем кутке он может двигаться вперед не режущей, а ведущей частью (наподобие положения, изображенного на фиг. 3, причем бар занимает положение под машиной). Возможна и такая схема работы, по которой после зарубки забоя комбайн опускается вниз (так как штыб комбайном погружен и дорога для спуска свободна). Далее производится отпалка угля, после чего комбайн, работая как навалочная машина, грузит уголь на конвейер (фиг. 6). При длинных лавах нет осно.ваний опускать комбайн вниз, а следует разворачивать его вверху и работать как по направлению снизу вверх, так и по направлению сверху вниз (челноковая работа). При коротких лавах, в виду удобства и быстроты спуска комбайна, во многих случаях целесообразно спускать его вниз.

Производительность комбайна по подрубке угля по расчетам автора может достигнуть до 300 т в смену или при трехсменной работе- 900 т в сутки.

На фиг. 10 и 11 изображена схема комбайна с устранением режуших частей (бара и штанг). В этом случае комбайн работает как навалочная машина, состоящая из транспортера /, служащего для навалки угля на конвейер 2 лавы и из части 5, осуществляющей перемещение машины и приведение в действие транспортера. Рама транспортера

представляет собой жесткую конструкцию и таким образом укреплена на поворотном круге 4, расположенном по общей постели 5 машины, что допускает поворот всего транспортера вокруг вертикальной оси на 180°. При этом транспортер / может занимать три положения: положение I - для работы в левом забое, положение II-для спу:ка и положение III - для работы в правом забое. В каждом из этих трех положений транспортер может быть намертво соединен с постелью машины при помощи стопоров. Помимо возможности осуществления такого поворота транспортера и самый корпус машины .может быть повернут вокруг вертикальной оси из положения А (работа по направлению снизу вверх) в положение В (работа сверху вниз).

Таким образом машина обладает большой маневренностью: она может работать как по направлению снизу вверх, так и по направлению сверху вниз, как в левом забое, так и в правом положении, причем переходы из одного положения в другое осуществляются путем поворота и застопориваниятранспортера или корпуса машины. Поворот может быть осуществлен вручную или механически при помощи каната, располагаемого в этом случае соответствующим образом и закрепленного одним концом к распорной стойке, а другим наматываемого на ведущий барабан, который получить вращение на быстрый ход от механизма машины. Этот же ведущий канат служит и для осуществления передвижения машины вхолостую на быстрый ход (например, при спуске машины).

Навалка подрубленного и отбитого динамитом угля или антрацита на транспортер / машины производится при помощи вращающейся штанги 9, которая получает вращение при посредстве редуктора 10, вала, 77, редуктора 12, соединительной муфты 75 и редуктора 14 от общего мотора 15 машины. Штанга 9 снабжена лопатообразными зубками, расположенными по двум БИНТОВЫМ

линиям, направленным к середине штанги. Транспортер против каждого зубка имеет соответствующие вырезы, позволяющие проходить зубкам, но не углю. Таким образом, при вращении штанги и движении машины вперед куски угля захватываются зубками и наваливаются на транспортер; часть угля, главным образом мелочь, благодаря винтообразному .расположению зубков, подается при этом к середине штанги, скопляется здесь, а затем наваливается зубками штанги на транспортер.

Для возможности работы машины не только по направлению снизу вверх, но и по направлению сверху вниз, и притом как в левом забое, так и в правом, на транспортере предусмотрено дублирование навалочной штанги 9 и редуктора 10 к ней путем расположения с другой стороны транспортера штанги 77 и редуктора 72.

Когда одна штанга работает, другая за ненадобностью должна быть выключена и зубки из нее сняты. Выводной конец транспортера расположен не над рештаками, как обычно, а сбоку их на расстоянии, примерно, 0,3-0,4 м.

Между выводным концом транспортера и рештаками с одной стороны и между стойками крепления с другой стороны расположены переносные наклонные железные листы 18, которые своими опорами 19 (фиг. 11) ставятся непосредственно на почву пласта. По мере движения машины вперед одновременно переносятся также листы 75. Таким образом уголь с транспортера попадает сначала на наклонный лист 78 и затем уже в рештаки. При описанном устройстве имеется в виду придать выводному концу транспортера небольшую высоту для возможности применения машины в маломощных пластах и не перебивать ряда крепи, находящегося между машиной и рештаками (фиг. 10), т. е. применять машину в условиях слабой кровли. Если же кровля хорошая и этот ряд крепи вообще можно ставить после прохода машины, то переносных листов 18

применять нет надобности; в этом случае к выводному концу транспортера следует надеть фартук, направляющий уголь в рештаки.

Транспортер снабжен резиновой лентой 20 с двумя рядами цепей Галля 2Г и 22, расположенных по ее концам, служащим для приведения ленты в движение. Для прочности и лучшего захвата кусков угля лента имеет накладки 23 из полос железа. Сзади, во избежание рассыпания угля, транспортер снабжен бортом, который легко может быть снят или переставлен на другую сторону. Для лучшего захвата угля и для подачи его к штангам транспортер снабжен спереди отвалом-плугом 24. С целью освещения забоя транспортер снабжен двумя электрическими лампами 25, получающими питание по гибкому кабелю от контроллера машины. Для передвижения машины во время работы служит гидравлическая подача 26, имеющая две распорные стойки 27 для обеспечения плавного передвижения машины по строго заданному направлению.

Для поперечного перемещения мащины служит поперечная гидравлическая подача 28, а также может быть использована канатная подача 8. Эта подача необходима, главным образом, для быстрого спуска машины. Масло под давлением подается в цилиндры гидравлических подач от насоса 29, приводимого в действие от общего двигателя 75. Для возможности обрезания концов стоек при креплении забоя на машине предусмотрена закрытая предохранительным кожухом дисковая пила 30, получающая вращение через соответствующую передачу от общего двигателя мащины. При работе машины в правом забое для удобства работы пила может быть переставлена на другую сторону машины в положение ЗГ.

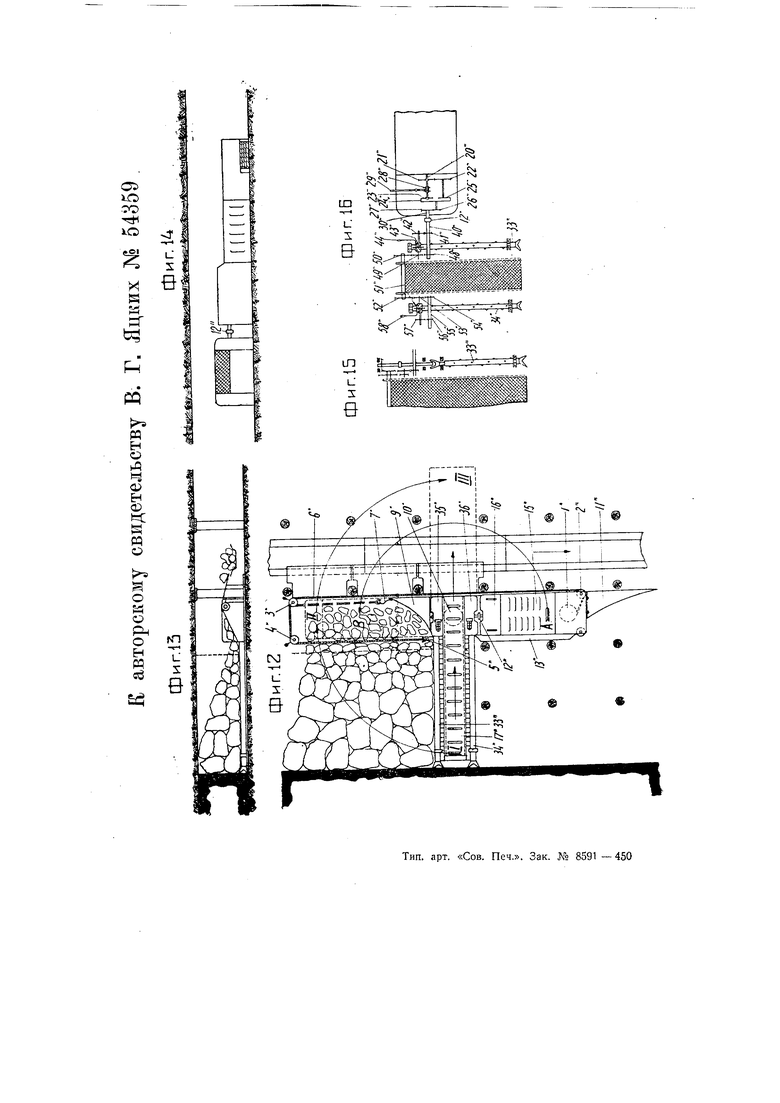

На фиг. 12, 13 изображено схематически устройство навалочной машины с канатной подачей, для чего использована врубовая машина с пульсирующей подачей. Для передачи вращения от мотора к ведущему валу транспортера и к щтангам предусмотрен редуктор 16 (фиг. 12). Транспортер 17 так же, как и в первом случае (фиг. 10), монтирован на поворотном круге 10 на общей постели машины.

При повороте муфта 12 должна быть выключена, а по окончании поворота соединена.

Ведущий канат 6 от барабана / огибает крайний ролик 2, затем идет над корпусом мащины к роликам 3 и 4 и, наконец, прикрепляется к крюку 5 мащины. Вместо такого направления канат может быть направлен от ролика 3 непосредственно к машине и присоединен к крюку 7.

Для направления отбитого угля с дороги на погрузочные штанги служит отвал 9, который в случае надобности (например при спуске) легко может быть снят.

При работе машина идет между двумя рядами крепи, причем хвост 11 служит для лучшего направления движения машины.

Для той же цели сбоку машины укреплена съемная направляющая параллель 13, которая искусственно уширяет машину с 0,75 м до 0,9 м, что позволяет машине итти между рядами крепи, расположенными па указанном расстоянии друг от друга. При спуске параллель 13 снимают и машина легко проходит между рядами крепи.

На валу 20 (фиг. 16) двигателя свободно насажены две щестерни 21 и 23, между которыми расположена кулачная муфта 28, сидящая на щпонке на валу 20 двигателя. При передвижении при помощи рукоятки 29 муфты 28 можно включить попеременно шестерню 21 или 23 или выключить их, чем достигается реверсирование движения или же включение всей передачи от двигателя 15. От шестерни 21 передача идет через шестерни 22, 25 коробку 24 и шестерни 26, 27 к валу 30. Если же муфта 28 включена с шестерней 23, то дальнейшая передача от нее к валу 30 идет через коробку 24 и шестерни 26, 27. Вал 30 через посредство соединительной муфты 12 связан с ведущим валом 40 транспортера.

Передача вращения от вала 40 к ведущему валу 51 транспортера осуществляется помощью шестерен 48, 49, 50. От того же вала 40 через посредство цилиндрических шестерен 41, 42 и червячной передачи 43 получает вращение штанга 33. Другая такая же штанга 34 получает вращение аналогичным образом через шестерни 52, 53, 54, вал 55, шестерни 55, 57 и червячную передачу. При помощи рукояток 44, 58 и соответствующих муфт в работу может быть включена любая из штанг 55 и 34. Благодаря наличию двух штанг 55, 34, двух редукторов 55, 36 (фиг. 12) и поворотного круга 10 транспортер 17 может занимать положения I (для работы в левом забое), II (для спуска) и III (для работы в правом забое). При этом в положении 1 и III обеспечена передача к штангам и ленте транспортера (фиг. 14). В положении же II передача не нужна, так как при этом транспортер должен быть выключен (положение для спуска комбайна). При повороте транспортера из одного положения в другое необходимо открепить стопоры и разъединить муфту 12. После окончания поворота стопоры закрепляют и муфту 12 включают.

Вместо только что описанной передачи к щтангам 55 и 34 передача может быть осуществлена при помощи ряда шестерен и карданного вала (фиг. 15).

Предмет изобретения.

1.Горный камбайн с горизонтальным режущим баром, имеющим в хвостовой части наклон для загрузки штыба на конвейер, и снабженный на переднем конце вертикальной режущей щтангой, отличающийся тем, что, с целью возможности использования комбайна для работы в качестве врубовой машины, или в качестве навалочной машины, или совместно,, а также для работы по восстанию и падению пласта в правом и левом забое, бар 10 и транспортер 2 монтированы на отдельных поворотных кругах 14 и 32 так, что бар может устанавливаться перпендикулярнок корпусу машины или располагаться под корпусом машины, а транспортер может располагаться вдоль машины.

2.Форма выполнения комбайна по п. 1, отличающаяся тем, что для наваливания угля на транспортер применены две штанги 55 и 5- с лопатообразными зубками, расположенные симметрично по обе стороны транспортера.

3.Форма выполнения комбайна по пи. 1 и 2, отличающаяся тем, что при расположении ряда крепежных стоек между комбайном и конвейером фартуки 12 и 58 (фиг. 1) выполнены съемными, а для пересыпания угля на конвейер служат переносные листы 39 (фиг. 4), располагаемые на опорах между стойками.

R авторскому свидетельству В. Г. Яцких

№ 54359

| название | год | авторы | номер документа |

|---|---|---|---|

| Горный комбайн | 1935 |

|

SU45258A1 |

| Угольная машина (горный комбайн) | 1934 |

|

SU48055A1 |

| Угольная машина (горный комбайн) | 1932 |

|

SU48054A1 |

| Врубовая машина | 1941 |

|

SU63998A1 |

| Угольный комбайн | 1941 |

|

SU68426A1 |

| ГОРНЫЙ КОМБАЙН | 1937 |

|

SU53579A1 |

| Горный комбайн | 1936 |

|

SU51235A1 |

| Комбайн для крутопадающих пластов | 1941 |

|

SU64626A1 |

| Угольный комбайн | 1949 |

|

SU78756A1 |

| Горный комбайн | 1940 |

|

SU68570A1 |

фиг Z

Шиг 9

Шиг. 5

фиг Б

Авторы

Даты

1939-01-01—Публикация

1937-01-13—Подача