Одним из важнейших преимуществ современных прямодействующих автоматических тормозов перед тормозами непрямодействующими типа Вестингауза является наличие ступенчатого отпуска, сообщающее прямодействующим тормозам лучшую управляемость.

Однако, наряду с этим преимуществом, наличие ступенчатого отпуска связано и с недостатком-большей затруднительностью в производстве полного отпуска, который в этом случае может быть получен только по восстановлении в тормозной магистрали полной величины зарядного давления. Особенно чувствителен этот недостаток прямодействующих тормозов в поездах большой длины вследствие трудности во время отпуска поднять до нужной величины давление в хвостовой части магистрали длинного поезда. Для того, чтобы по мере возможности облегчить отпуск, во всех прямодействующих тормозах принимаются специальные меры- в первую очередь ограничение или прекращение питания запасного резервуара во время отпуска, а кроме того добавляются разнообразные устройства, дающие возможность произвести

полный отпуск давлением, несколько пониженным по сравнению с зарядным давлением магистрали.

Примерами таких устройств могут служить клапан ликвидации перезарядки, применяемый на воздухораспределителе типа М для метро, и камера облегченного отпуска, применяемая на воздухораспределителе типа М товарного типа. Однако, как клапан, так и камера облегченного отпуска дают лишь некоторое, не очень значительное облегчение отпуска и не дают окончательного решения вопроса об отпуске у поездов большой длины. У таких поездов производство даже ступени отпуска требует поглощения из магистрали значительного количества воздуха на работу самих тормозных воздухораспределителей, например, в воздухораспределителе типа М-на опускание главного поршня; поэтому, несмотря на то, что запасные резервуары во время отпуска не питаются, отпуск хвостовой части поезда затруднителен, и нарушается, таким образом, управляемость тормоза. В этом отношении такие приспособления, как клапан ликвидации перезарядки или камера

облегченного отпуска улучшить дело не могут.

По этой причине уже давно делались попытки улучшить управляемость тормоза при отпуске применением отпускных резервуаров. Однако удовлетворительных результатов применение отпускных резервуаров, в особенности с прямодействующими тормозами, не может дать, так как после того, как в процессе производства регулировочного торможения отпускные резервуары истощатся, дальнейшего облегчения отпуска они уже не дадут, а наоборот, сами потребуют пополнения из магистрали и, следовательно, вместо улучшения управляемости тормоза ухудшат ее. Кроме того, не касаясь даже вопроса об истощении, применение отпускных резервуаров неизбежно связано с ограничением в какой-то части ступенчатости отпуска.

Предлагаемый прибор облегченного отпуска имеет целью облегчать производство ступенчатого и полного отпуска прямодействующих тормозов в поездах любой длины и при любой системе тормоза.

Это достигается тем же способом, что и при попытке применения отпускных резервуаров, а именно подачей во время отпуска дополнительных запасов воздуха в тормозную магистраль, но недостаток отпускного резервуара, как только что было указано, заключается в том, что израсходованный на производство отпуска запас воздуха в отпускных резервуарах может быть вновь восстановлен также только во время отпуска, и вследствие этого, то облегчение, которое можно получить этим способом при наличии полного запаса, т. е. полной величины давления в отпускных резервуарах, неизбежно при производстве регулировочного торможения ложится бременем на последующие отпуски, когда не только нет в отпускных резервуарах запаса воздуха, могущего дать облегчение отпуска, но, наоборот, требуется пополнять из магистрали ранее израсходованный запас.

В противоположность этому в предлагаемом приборе запас воздуха для

облегчения отпуска образуется исключительно во время торможения, а потому при регулировочном торможении какой угодно длительности, при любом чередовании ступеней торможения и отпуска для каждой ступени отпуска оказывается налицо необходимый запас воздуха. Кроме того, описываемый прибор отличается тем, что количество воздуха, подаваемого прибором в магистраль для облегчения отпуска, пропорционально величине производимой ступени торможения, а потому прибор способствует сохранению в полной мере управляемости тормоза при отпуске независимо от длины поездной магистрали.

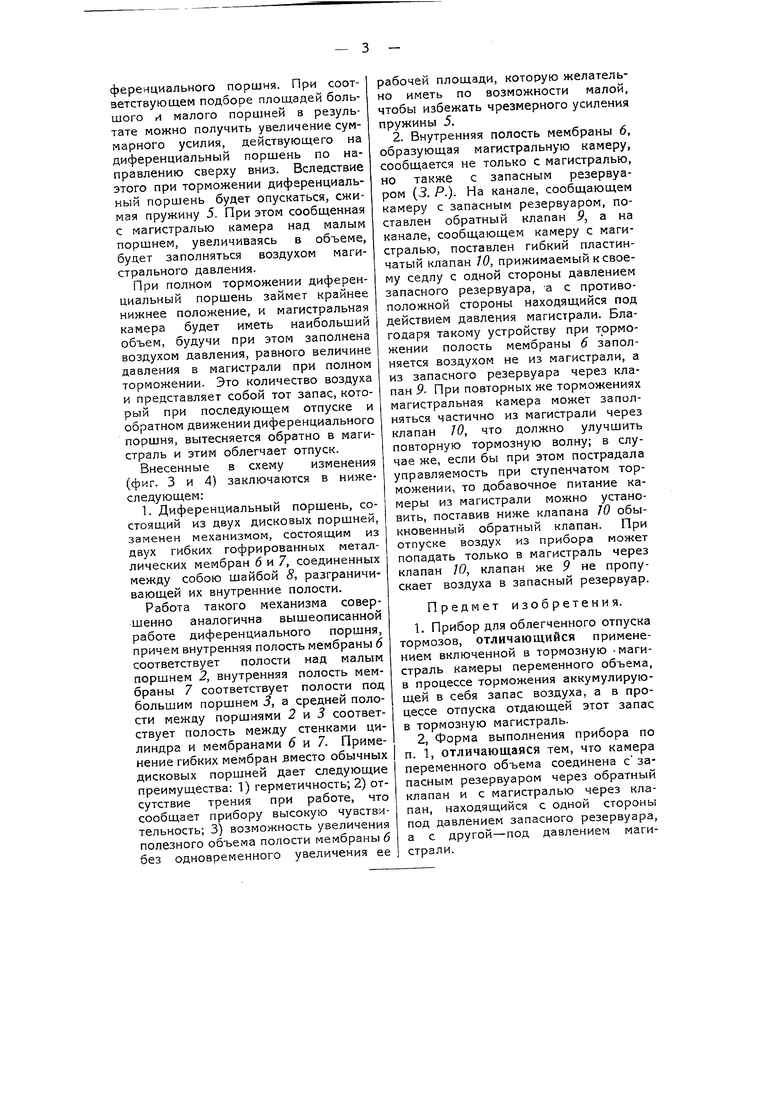

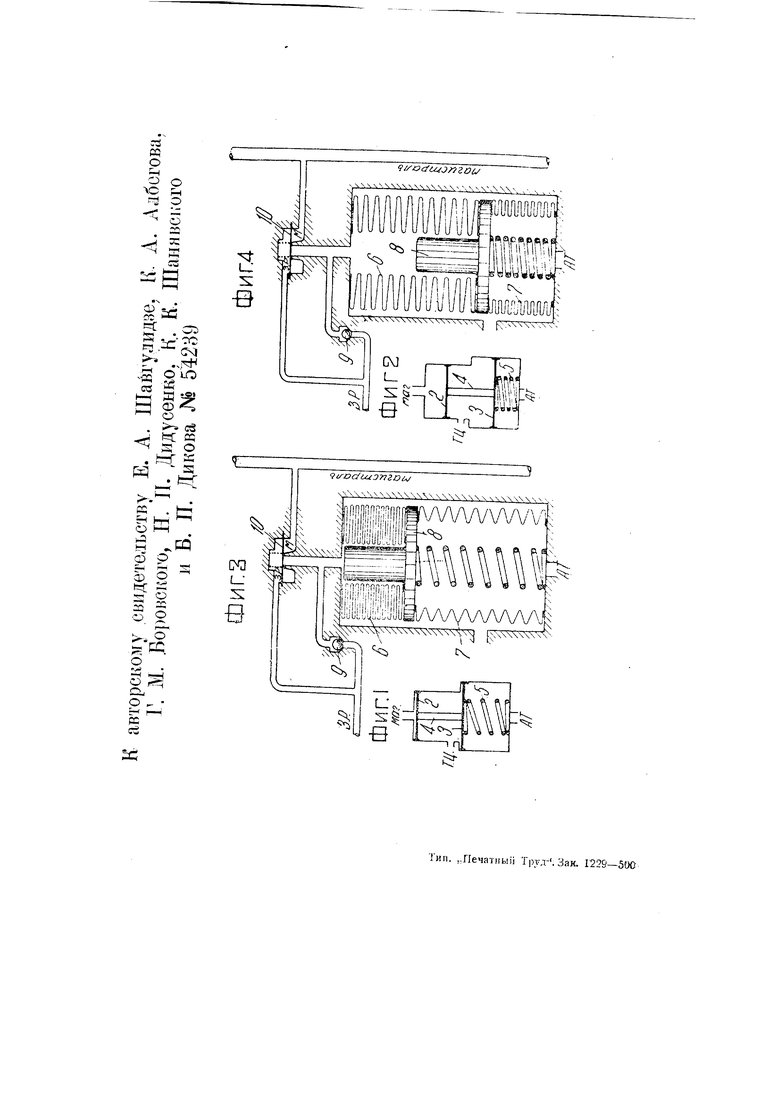

На чертеже изображены принципиальная схема устройства прибора в двух крайних положениях механизма (фиг. 1 и 2) и видоизменение схемы устройства прибора в двух положениях механизма, соответствующих отпускному (фиг. 3) и тормозному состоянию тормоза (фиг. 4).

Как видно из чертежа (фиг, 1 и 2), прибор включает в цилиндрическом корпусе диференциальный поршень, состоящий из малого поршня 2 и большого поршня 3, соединенных штоком 4 и пружины 5. Диференциальный поршень делит внутреннюю полость цилиндра на три камеры, из коих камера с внешней стороны малого поршня 2 сообщена с магистралью, средняя камера между большим и малым поршнями сообщена с тормозным цилиндром и камера, в которой помещена пружина 5, сообщена с атмосферой. Пружина 5 в приборе находится в сжатом состоянии; первоначальный натяг пружины таков, что при верхнем положении диференциального поршня, изображенном на фиг. 1, нормальное зарядное давление магистрали на площадь малого поршня уравновешивается равным ему по величине и противоположно направленным давлением пружины.

При торможении величина воздушного давления в магистрали умень. шается, но зато появляется давление в тормозном цилиндре и, следовательно, в камере между дисками диференциального поршня. При соответствующем подборе площадей большого и малого поршней в результате можно получить увеличение суммарного усилия, действующего на диференциальный поршень по направлению сверху вниз. Вследствие этого при торможении диференциальный поршень будет опускаться, сжимая пружину 5. При этом сообщенная с магистралью камера над малым поршнем, увеличиваясь в объеме, будет заполняться воздухом магистрального давления.

При полном торможении диференциальный поршень займет крайнее нижнее положение, и магистральная камера будет иметь наибольший объем, будучи при этом заполнена воздухом давления, равного величине давления в магистрали при полном торможении. Это количество воздуха и представляет собой тот запас, который при последующем отпуске и обратном движении диференциального поршня, вытесняется обратно в магистраль и этим облегчает отпуск.

Внесенные в схему изменения (фиг. 3 и 4) заключаются в нижеследующем:

1. Диференциальный поршень, состоящий из двух дисковых поршней, заменен механизмом, состоящим из двух гибких гофрированных металлических мембран 6 и 7, соединенных между собою шайбой 5, разграничивающей их внутренние полости.

Работа такого механизма совершенно аналогична выщеописанной работе диференциального поршня, причем внутренняя полость мембраны 6 соответствует полости над малым поршнем 2, внутренняя полость мембраны 7 соответствует полости под большим поршнем 3, а средней полости между поршнями 2 и 5 соответствует полость между стенками цилиндра и мембранами б и 7. Применение гибких мембран вместо обычных дисковых поршней дает следующие преимущества: 1) герметичность; 2) отсутствие трения при работе, что сообщает прибору высокую чувствительность; 3) возможность увеличения полезного объема полости мембраны б без одновременного увеличения ее

рабочей площади, которую желательно иметь по возможности малой, чтобы избежать чрезмерного усиления пружины 5.

2. Внутренняя полость мембраны 6, образующая магистральную камеру, сообщается не только с магистралью, но также с запасным резервуаром (3. Р.). На канале, сообщающем камеру с запасным резервуаром, поставлен обратный клапан Р, а на канале, сообщающем камеру с магистралью, поставлен гибкий пластинчатый клапан W, прижимаемый к своему седлу с одной стороны давлением запасного резервуара, -а с противоположной стороны находящийся под действием давления магистрали. Благодаря такому устройству при торможении полость мембраны 6 заполняется воздухом не из магистрали, а из запасного резервуара через клапан 9- При повторных же торможениях магистральная камера может заполняться частично из магистрали через клапан 10, что должно улучшить повторную тормозную волну; в случае же, если бы при этом пострадала управляемость при ступенчатом торможении, то добавочное питание камеры из магистрали можно установить, поставив ниже клапана 10 обыкновенный обратный клапан. При отпуске воздух из прибора может попадать только в магистраль через клапан Ю, клапан же 9 не пропускает воздуха в запасный резервуар.

Предмет изобретения.

1.Прибор для облегченного отпуска тормозов, отличающийся применением включенной в тормозную -магистраль камеры переменного объема, в процессе торможения аккумулирующей в себя запас воздуха, а в процессе отпуска отдающей этот запас в тормозную магистраль.

2,Форма выполнения прибора по п. 1, отличающаяся тем, что камера переменного объема соединена с запасным резервуаром через обратный клапан и с магистралью через клапан, находящийся с одной стороны под давлением запасного резервуара, а с другой-под давлением магиi страли.

9t/-oc/iu3moi

1X1 X

-,v.

(

у у.-, ч

ччхччу ч

f /WAyV AAy Vi

ч|;;(1 П о1ргП1|1 :|| 1§1УУ ЛЛЛЛЛЛ|

сч

- ff

L r

t CNv5

h

e 155:

-a. -I

| название | год | авторы | номер документа |

|---|---|---|---|

| Приспособление к воздухораспределителю автоматического тормоза для достижения облегченного отпуска тормоза | 1936 |

|

SU51031A1 |

| Клапан облегченного отпуска тормозов | 1936 |

|

SU52108A1 |

| Устройство для автоматического переключения режимов двухрежимного тормоза в зависимости от скорости | 1938 |

|

SU54898A1 |

| Приспособление к воздухораспределителю для облегченного отпуска тормоза после экстренного торможения | 1935 |

|

SU51744A1 |

| Соединительная головка для тормозных рукавов | 1936 |

|

SU51737A1 |

| Парораспределительный механизм для насоса компаунд | 1936 |

|

SU54290A1 |

| Приспособление к воздухораспределителю автоматического тормоза для достижения постоянства времени отпуска | 1934 |

|

SU50713A1 |

| Воздухораспределитель | 1941 |

|

SU67579A1 |

| Парораспределительный механизм для машин-компаунд прямого действия | 1938 |

|

SU57955A1 |

| Прямодействующий автоматический воздушный тормоз | 1939 |

|

SU58212A1 |

Авторы

Даты

1938-01-01—Публикация

1938-04-05—Подача