1

Изобретение относится к области переработки материалов методом экструзии с последующей обработкой экструдата валковой машиной для получения листового изделия.

Известны автономные устройства экструзии пластмассовых листов и обработки этих листов валковыми машинами, снабженные регуляторами температуры в их зонах нагрева 1, 2. В каждом из известных устройств регулируется только одни технический параметр- температура рабочих органов, что не, обеспечивает получение изделий высокого качества.

Известно также устройство для производства пластмассовых листов, содержащее экструдер со щелевой головкой, запитывающий валковую машину, датчик крутящего момента валков и регуляторы температуры в зонах иагрева 3. При наличии возмущений по температуре расплава или валков и при флуктуации вязкости расплава, вызванной неоднородностью вязкостных свойств исходного сырья, такое устройство не обеспечивает стабилизацию вязкости расплава, что снижает качество изделий, а в некоторых случаях нарушает технологический процесс.

Цель изобретения - стабилизация вязкости расплава для улучшения качества излелий.

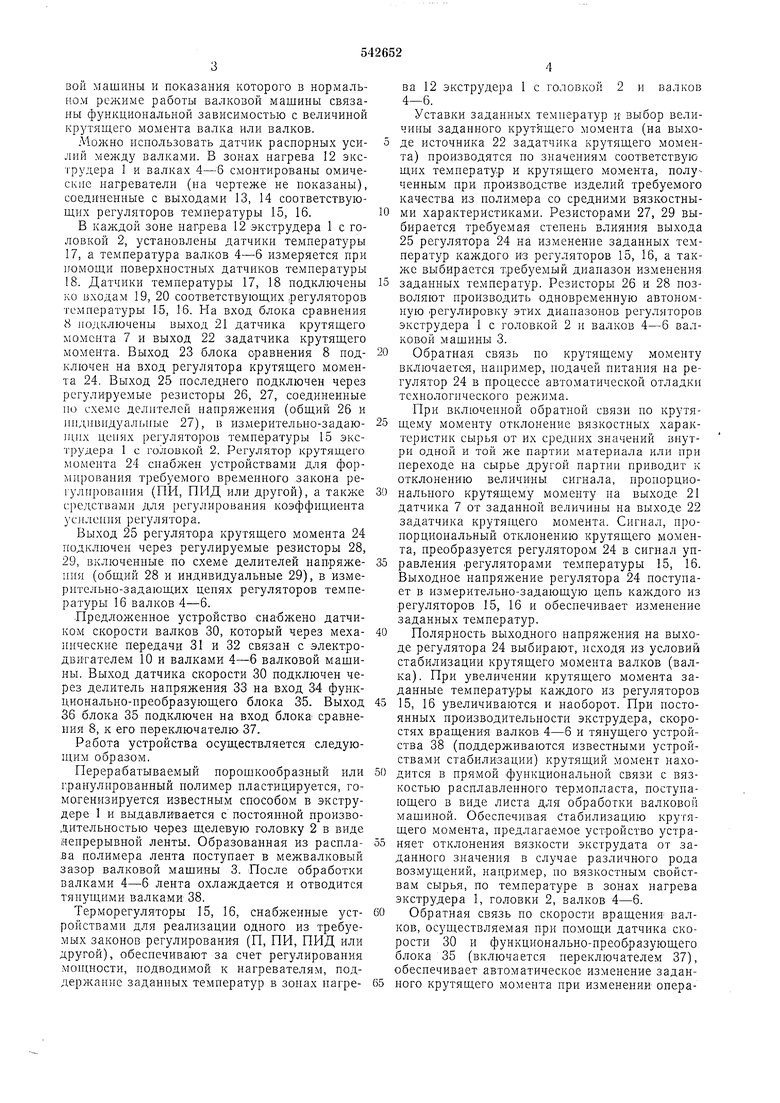

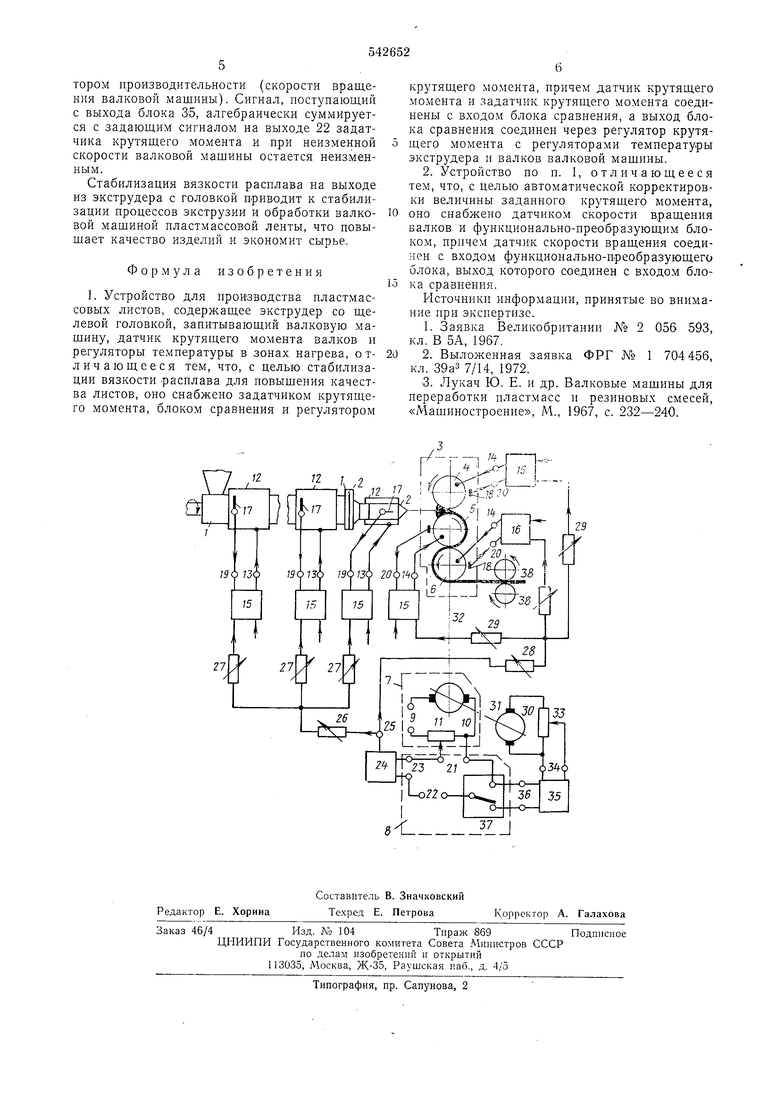

.Указанная цель достигается тем, что устройство снабжено задатчиком крутящего момента, блоком сравнения и регулятором крутящего момента, причем датчик крутящего момента и задатчик крутящего момента соединены с входом блока сравнения, а выход блока сравнеиия соединен через регулятор крутящего момента с регуляторами температуры экструдера и валков валковой машины, а тем, что оно снабжено датчиком скорости вращения валков и функционально-преобразующим

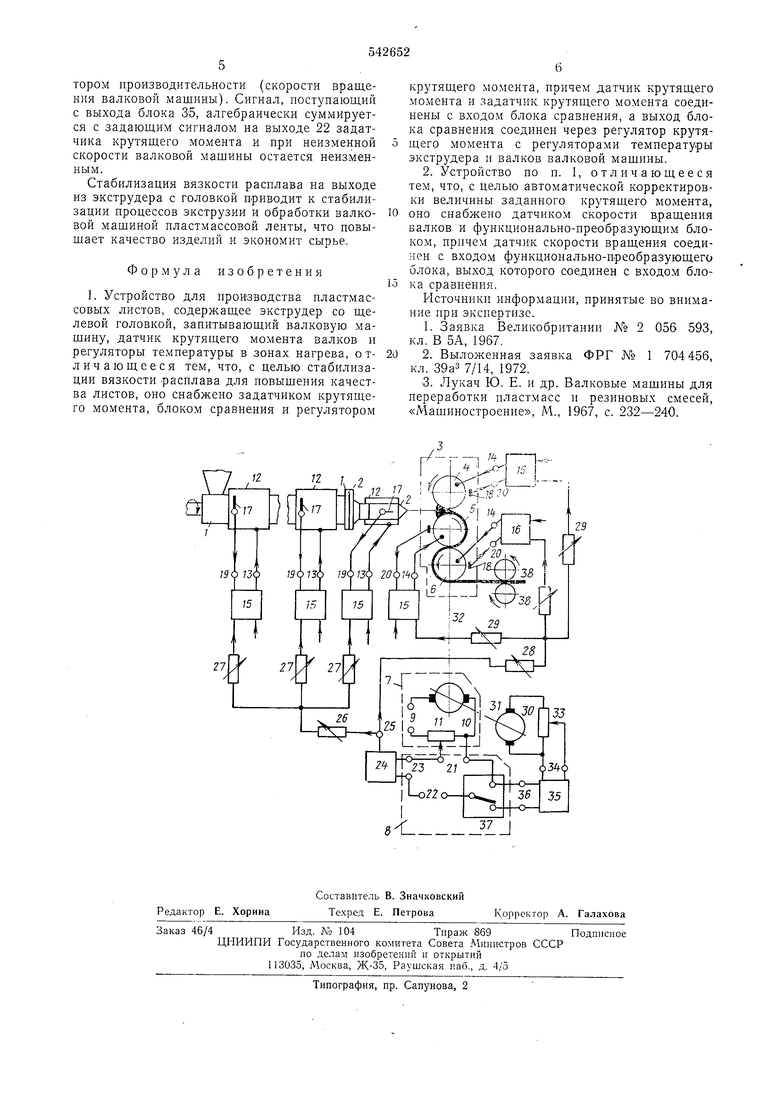

блоком, иричем датчик скорости вращения соединен с входом функционально-преобразующего блока, выход которого соединен с входом блока сравнения. На чертеже изображена функциональноблочная схема предлагаемого устройства.

Устройство для производства пластмассовых листов включает в себя экструдер 1 со щелевой головкой 2, валковую машину 3 с валками 4-6 и датчиком крутящего момента 7 одного

или нескольких валков, а также блок сравнения 8. В приведенном устройстве датчик крутящего момента 7 выполнен в виде электропривода валковой машины с регулируемым источником питания 9, электродвигателем постоянного тока 10 и датчиком тока 11 в силовой цепи.

Для получения сигнала крутящего можно использовать любой силовой датчик, который из.меряет механические напряжения

на валке или другом силовом элементе валковой машины и показания которого в нормальном режиме работы валковой машины связаны функциональной зависимостью с величиной крутящего момента валка или валков.

Можно иснользовать датчик распорных усилий между валками. В зонах нагрева 12 экструдера 1 и валках 4-6 смонтированы омические нагреватели (на чертеже не показаны), соединенные с выходами 13, 14 соответствуюш,их регуляторов температуры 15, 16.

В каждой зоне нагрева 12 зкструдера 1 с головкой 2, установлены датчики температуры

17,а температура валков 4-6 измеряется при помощи поверхностных датчиков температуры

18.Датчики температуры 17, 18 подключены ко входам 19, 20 соответствующих регуляторов температуры 15, 16. На вход блока сравнения 8 подключены выход 21 датчика крутящего момента 7 и выход 22 задатчика крутящего момента. Выход 23 блока сравнения 8 подключен на вход регулятора крутящего момента 24. Выход 25 последнего подключен через регулируемые резисторы 26, 27, соединенные по схеме делителей напряжения (общий 26 и П1дп1зпдуальные 27), в измерительно-задающих цепях регуляторов температуры 15 экст)удера 1 с головкой 2. Регулятор крутящего момента 24 снабжен Зетройетвами для формирования требуемого временного закона регулирования (ПИ, ПИД или другой), а также средствами для регулирования коэффициента усплеппя регулятора.

Выход 25 регулятора крутящего момента 24 подключен через регулируемые резисторы 28, 29, включенные по схеме делителей напряжения (общий 28 и индивидуальные 29), в измерительно-задающих цепях регуляторов температуры 16 валков 4-6.

Предложенное устройство сна бжено датчиком скорости валков 30, который через механические передачи 31 и 32 связан с электродвигателем 10 и валками 4-6 валковой мащины. Выход датчика скорости 30 подключен через делитель напряжения 33 на вход 34 функционально-преобразующего блока 35. Выход 36 блока 35 подключен на вход блока сравнения 8, к его переключателю 37.

Работа устройства осуществляется следующим образом.

Перерабатываемый порощкообразный или гранулированный полимер пластицируется, гомогенизируется известным способом в экструдере 1 и выдавливается с постоянной производительностью через щелевую головку 2 в виде непрерывной ленты. Образованная из расплава полимера лента поступает в межвалковый зазор валковой машины 3. После обработки валками 4-6 лента охлаждается и отводится тянущими валками 38.

Терморегуляторы 15, 16, снабженные устройствами для реализации одного из требуемых законов регулирования (П, ПИ, ПИД или другой), обесиечивают за счет регулирования мощности, подводимой к нагревателям, поддержание заданных температур в зонах нагрева 12 экструдера 1 с головкой 2 и валков 4-6.

Уставки заданных темнератур и выбор величины заданного крутящего момента (на выходе источника 22 задатчика крутящего момента) производятся по значениям соответствую щих температур и крутящего момента, полученным при производстве изделий требуемого качества из полимера со средними вязкостными характеристиками. Резисторами 27, 29 выбирается требуемая степень влияния выхода 25 регулятора 24 на изменение заданных темнератур каждого из регуляторов 15, 16, а также выбирается требуемый диапазон изменения

заданных температур. Резисторы 26 и 28 позволяют производить одновременную автономную регулировку этих диапазонов регуляторов экструдера 1 с головкой 2 и валков 4-6 валковой мащины 3.

Обратная связь по крутящему моменту включается, например, подачей питания на регулятор 24 в процессе автоматической отладки технологического .

При включенной обратной связи по крутящему моменту отклонение вязкостных характеристик сырья от их средних значений внутри одной и той же партии материала или при иереходе па сырье другой партии приводит к отклонению величины сигнала, пропорционального крутящему моменту на выходе 21 датчика 7 от заданной величины на выходе 22 задатчика крутящего момента. Сигнал, пропорциональный отклонению крутящего момента, преобразуется регулятором 24 в сигнал управления регуляторами температуры 15, 16. Выходное напряжение регулятора 24 поступает в измерительно-задающую цепь каждого из регуляторов 15, 16 и обеспечивает изменение заданных температур.

Полярность выходного напряжения на выходе регулятора 24 выбирают, исходя из условий стабилизации крутящего момента валков (валка). При увеличении крутящего момента заданные температуры каждого из регуляторов

15, 16 увеличиваются и наоборот. При постоянных производительности экструдера, скоростях вращения валков 4-6 и тянущего устройства 38 (поддерживаются известными устройствами стабилизации) крутящий момент находится в прямой функциональной связи с вязкостью расплавленного термопласта, поступающего в виде листа для обработки валковой машиной. Обеспечивая Стабилизацию крутящего момента, предлагаемое устройство устраняет отклонения вязкости экструдата от заданного значения в случае различного рода возмущений, например, по вязкостным свойствам сырья, по температуре в зонах нагрева экструдера 1, головки 2, валков 4-6.

Обратная связь по скорости вращения валков, осуществляемая при помощи датчика скорости 30 и функционально-преобразующего блока 35 (включается переключателем 37), обеспечивает автоматическое изменение заданного крутящего момента при изменении оператором производительности (скорости вращения валковой машины). Сигнал, постунающий с выхода блока 35, алгебраически суммируется с задающим сигналом на выходе 22 задатчика крутящего момента и при неизменной скорости валковой мащины остается неизменным.

Стабилизация вязкости расплава на выходе из экструдера с головкой приводит к стабилизации процессов экструзии и обработки валковой машиной пластмассовой ленты, что повышает качество изделий и экономит сырье.

Фо)мула изобретения

1. Устройство для производства пластмассовых листов, содержащее экструдер со щелевой головкой, запитывающий валковую машину, датчик крутящего момента валков и регуляторы температуры в зонах нагрева, отличающееся тем, что, с целью стабилизации вязкости расплава для повышения качества листов, оно снабжено задатчиком крутящего момента, блоком сравнения и регулятором

крутящего момента, причем датчик крутящего момента и задатчик крутящего момента соединены с входом блока сравнения, а выход блока сравнения соединен через регулятор крутящего момента с регуляторами температуры экструдера н валков валковой машины.

2. Устройство по п. I, отличающееся тем, что, с целью автоматической корректировки величины заданного крутящего момента,

оно снабжено датчиком скорости вращения валков и функционально-преобразующим блоком, причем датчик скорости вращения соеди 1ен с входом функционально-преобразующего блока, выход которого соединен с входом блока сравнения.

Источники информации, принятые во внимание при экспертизе.

1. Заявка Великобритании N° 2 056 593, кл. В 5А, 1967.

2. Выложенная заявка ФРГ N° 1 704456, кл. 39аЗ 7/14, 1972.

3. Лукач Ю. Е. и др. Валковые машины для переработки пластмасс и резиновых смесей, «Мащиностроение, М., 1967, с. 232-240.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для регулирования про-цЕССА эКСТРузии | 1978 |

|

SU802066A1 |

| Устройство стабилизации технологических параметров экструдата | 1985 |

|

SU1227486A1 |

| Способ автоматического управленияпРОцЕССОМ эКСТРузии | 1977 |

|

SU802062A1 |

| Схема стабилизации технологических параметров экструдата | 1976 |

|

SU659399A2 |

| Устройство для изготовления слоистых пленочных материалов | 1983 |

|

SU1131670A1 |

| Способ подогрева гранулированных термопластов в процессе экструзии | 1971 |

|

SU468800A1 |

| Устройство для автоматического регулирования ширины рукавной пленки из пластмассы | 1977 |

|

SU730589A1 |

| Схема стабилизации технологических параметров экструдата | 1973 |

|

SU576223A1 |

| СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ДИАМЕТРОМ ОБОЛОЧКИ КАБЕЛЯ (ПРОВОДА) С ОПТИМАЛЬНОЙ ПРОИЗВОДИТЕЛЬНОСТЬЮ | 2000 |

|

RU2185673C2 |

| СИСТЕМА АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ТЕМПЕРАТУРЫ РАСПЛАВА И ЗАЩИТЫ ЭЛЕКТРОДВИГАТЕЛЯ ЭКСТРУДЕРА ОТ ПЕРЕГРЕВАНИЯ | 2003 |

|

RU2239557C1 |

Авторы

Даты

1977-01-15—Публикация

1975-03-24—Подача