(54) УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ПРОЦЕССА ЭКСТРУЗИИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Схема стабилизации технологических параметров экструдата | 1976 |

|

SU659399A2 |

| Устройство для производства пластмассовых листов | 1975 |

|

SU542652A1 |

| Установка для регулирования толщины стенки экструдируемых труб из термопластов | 1985 |

|

SU1324858A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ ИЗ ТЕРМОПЛАСТОВ | 1999 |

|

RU2173260C2 |

| УСТРОЙСТВО ДЛЯ ЭКСТРУЗИИ ПОЛОСОВЫХ ИЛИ ЛЕНТОЧНЫХ ЗАГОТОВОК ИЗ ТЕРМОПЛАСТИЧНОЙ ПЛАСТМАССЫ, А ТАКЖЕ СПОСОБ ЭКСТРУЗИИ ТАКОЙ ЗАГОТОВКИ | 2008 |

|

RU2433041C2 |

| Способ регулирования толщины стенки трубчатого изделия из термопласта | 1981 |

|

SU939248A1 |

| Схема стабилизации технологических параметров экструдата | 1973 |

|

SU576223A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ТРУБЧАТОЙ ФОРМЫ ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА | 2007 |

|

RU2420402C2 |

| Плоскащелевая головка экструдера | 1976 |

|

SU651971A1 |

| Экструзионная головка | 1973 |

|

SU466119A1 |

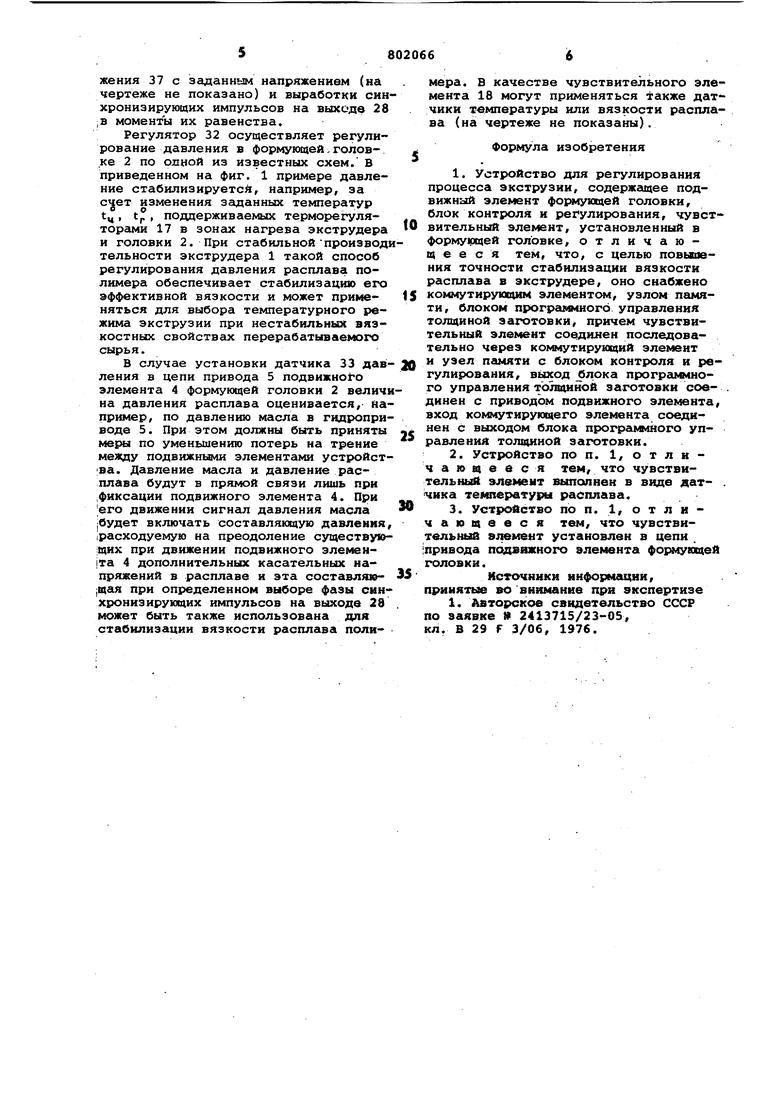

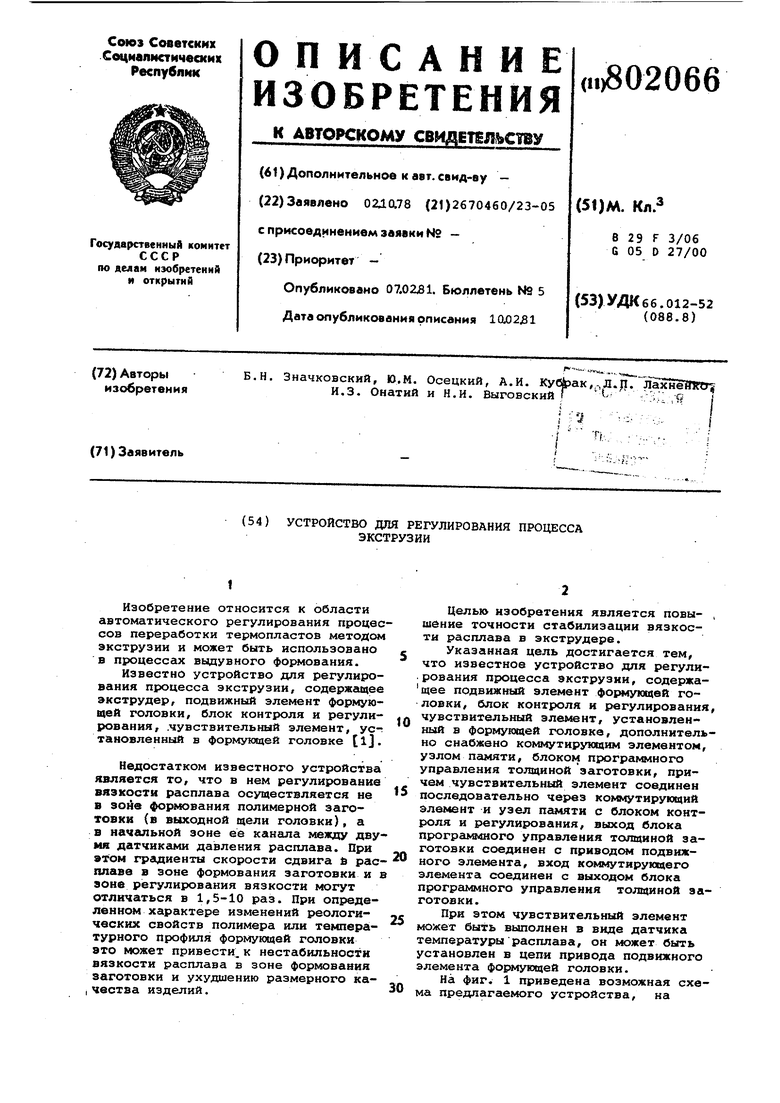

Изобретение относится к области автоматического регулирования процес сов переработки термопластов методом экструзии и может быть использовано в процессах выдувного формования. Известно устройство для регулирования процесса экструзии, содержащее экструдер, подвижный элемент формующей головки, блок контроля и регулирования, .чувствительный элемент, ус-; тановленный в формующей головке 1J. Недостатком известного устройства является то, что в нем регулирование вязкости расплава осуществляется не в зойв формования полимерной заготовки (в выходной щели головки), а в начальной зоне ее канала между дву мя датчиками давления расплава. При градиенты скорости сдвига 6 рас плаве в зоне формования заготовки и зоне регулирования вязкости могут отличаться в 1,5-10 раз. При определенном характере изменений реологических свойств полимера или температурного профиля формующей головки это может привести к нестабильности вязкости расплава в зоне формования заготовки и ухудшению размерного качества изделий. Цельх изобретения является повы- , шёние точности стабилизации вязкости расплава в экструдере. Указанная цель достигается тем, что известное устройство для регулирования процесса экструзии, содержащее подвижный элемент формующей головки, блок контроля и регулирования, чувствительный элемент, установленный в формующей головке, дополнительно снабжено коммутирующим элементом, узлом памяти, блоком программного управления тотадиной заготовки, причем чувствительный элемент соединен последовательно через коммутирующий элемент и узел памяти с блоком контроля и регулирования, выход блока програ д4ного управления толщиной заготовки соединен с приводе подвижного элемента, вход ксм 1мутирую|цего элемента соединен с выходом блока программного управления толщиной заготовки. При этом чувствительный элемент может быть выполнен в виде датчика температуры расплава, он может быть установлен в цепи привода подвижного элемента формующей головки. На фиг. 1 приведена возможная схема предлагаемого устройства, на

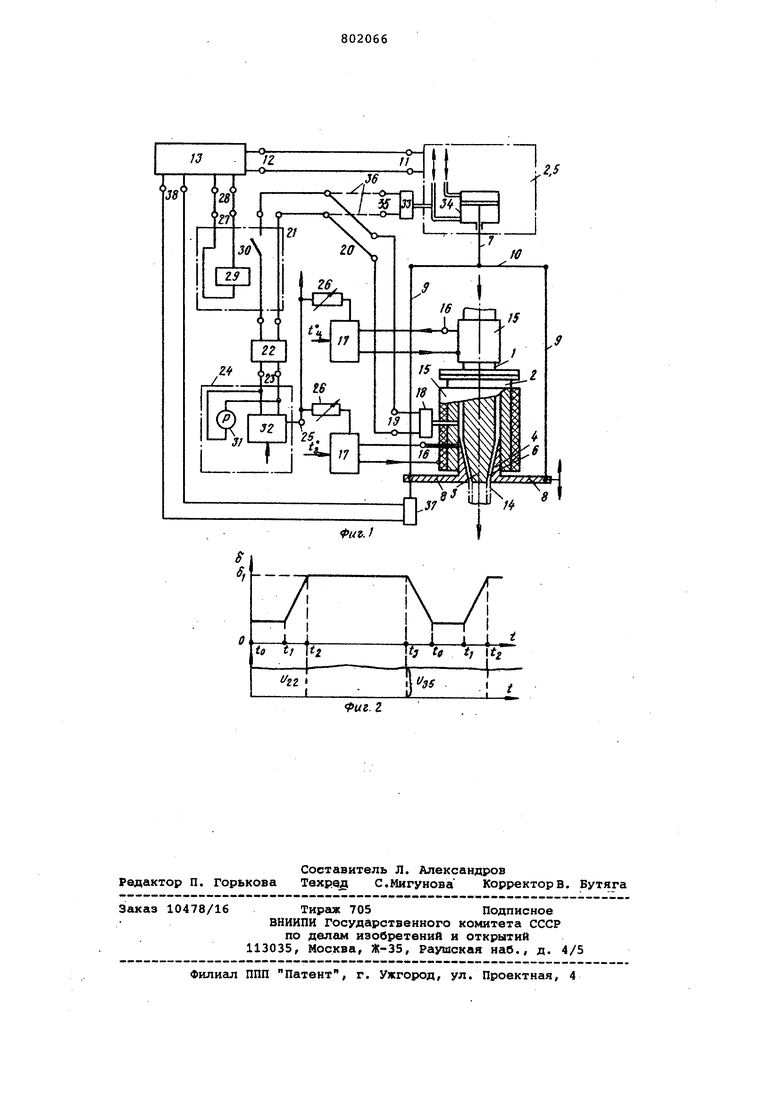

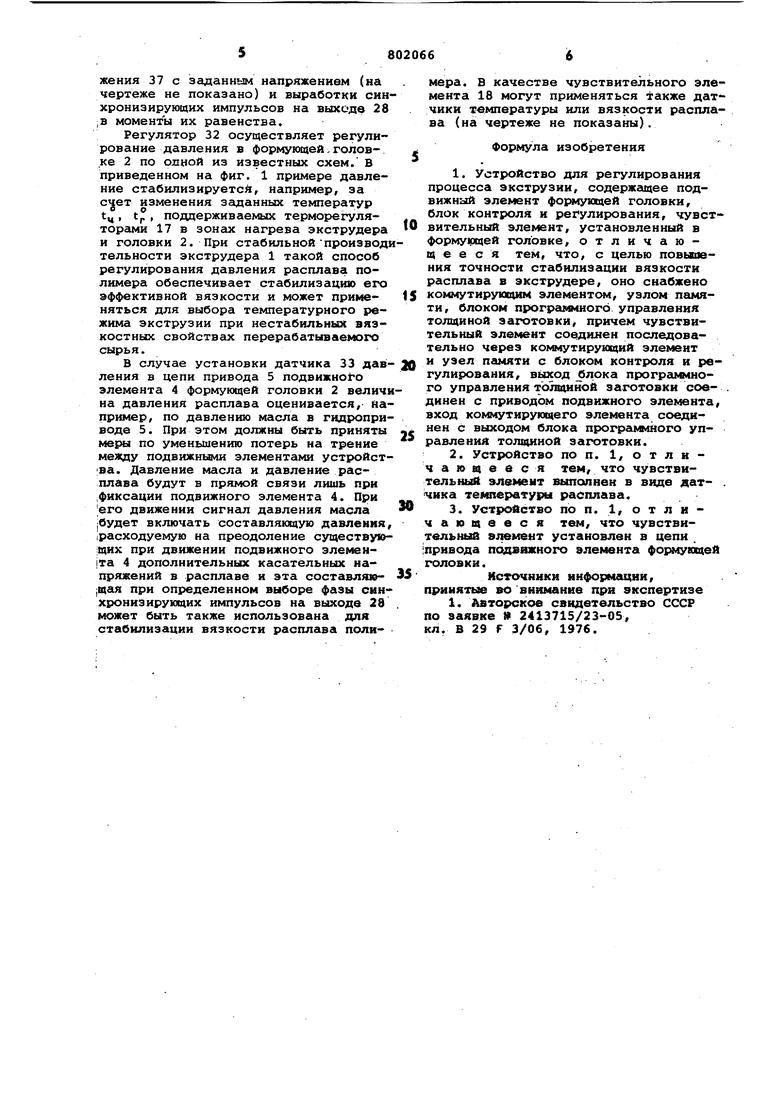

иг. 2 - временной график изменения апряжения на измерительном входе лока контроля и регулирования параетров экструдата.

Устройство для регулирования проесса экструзии содержит экструдер 1, ормуквдую головку 2, снабженную дорном 3 и подвижным элементом 4 с приодом 5, обеспечивающими регулирование величины выходной щели 6 головки 2. Подвижный элемент 4 соединен с выходным штоком 7 привода 5 через консоли 8, тяги 9 и коромысло 10. Вход 11 управления приводом 5 подключен к выходу 12 блока 13 программного управления толщиной экструзионной трубчатой заготовки 14. Подвижный элемент 4 установлен с возможностью осевого перемещения относительно дорна 3 и фо| 1ующей головки 2. Экструдер 1 и формующая головка 2 обогреваются по зонам электрическими нагревателями 15.

Для контроля и регулирования температуры в зонах нагрева зкструдера 1 и формующей головки 2 предусмотрены термопары 16 и терморегуляторы 17. В формукадей головке установлен чувствитепьный элемент 13, выполненный, например, в виде датчика давления расплава. Его выход 19 соединен через перекшчки 20, коммутирунмций элемент 21 и узел памяти 22 с измерительным входом 23 блока 24 контроля и регулирования параметров экструдата. Выход 25 блока 24 соединен через регулируei«:ie элементы 26 с задакхцими цепями (на чертеже не показаны) терморегуляторов 17 с возможностью коррекции заданных температур в зонах нагрева. Вход 27 управления коммутирующего элемента 21 подключен к дополнительному выходу 28 блока 13 программного управления толщиной экструзионной трубчатой заготовки 14. В частном случае коммутирунхций элемент 21 может быть выполнен в виде реле с обмоткой 29 и контактом 30. Блок 24 контроля и регулирования содержит индикатор 31 и регулятор, 32 технологических параметров или один из приборов 31, 32.

Чувствительный элемент 18 описываемого устройства может быть выполнен в виде датчика давления расплава полимера или в виде датчика 33 давлеЬия, соединенного с гидросистемой 34 привода 5 подвижного элемента 4 формующей головки 2. Для работы устройства с датчиком 33 давления его выход 35 подключают через перемычки 36 к кслввутирующему элементу 21 при этом чувствительный элемент 18 отсбединяется от устройства (снимаются перемычки 20) .

Подвижный элемент 4 снабжен датчиком .положения 37, выход которого соединен с входом 38 блока 13 программного управления толщиной заготовки.

Устройство работает следующим образом.

Экструдер 1 осуществляет стабилизированную запитку, пластикацию, гомогенизацию и вьщавлнвание через формующую головку 2 перерабатываемого полимера в виде трубчатой заготовки 14. Блок 13 программного управления толщиной заготовки и привод 5 обеспечивают циклическое изменение величины выходного штока 6, например, в соответствии с графиком, приведенным на фиг, 2. Вид зависимости зазор от времени в пределах одного цикла выбирается, исходя из условия получения равнотолщинности стенок выдувного изделия, получаемого из трубчатой заготовки 14 в выдувном устройстве (на чертеже не показано). В процессе регулирования ольцевого зазора положение подвижного элемента 4 измеряется датчиком положения 37. Поступающий на вход 38 блока 13 сигнал положения подвижного элемента 4 используется для отработки сигнала управления, подаваемого блоком 13 на вход 11 привода 5. Блок 13 программного управления толщиной экструзионной трубчатой заготовки работает, например, во временном режиме. Синхронизирующие импульсы управления, поступакяцие с блока 13 на вход 27 коммутирующего элемента 21, обеспечивают замыкание контактов 30 в соответствии с фиг, 2 в промежутки времени tg-tf во время каждого цикла, исходной сигнал Uj чувствительного элемента 35 (или элемента 18. в случае применения последнего) поступает на вход 23 блока 24 контроля и регулирования паргилетров экструдата чере контакт 30 и запоминающее устройство 22 практически без изменений. На протяжении временных промежутков t J - tg-1, -1 ,j, когда контакт 30 коммутирующего элемента 21 разомкнут, напряжение на выходе 23 будет определяться узлом памяти 22.

Это напряжение (U ) будет равно последнему значению напряжения Ujj , имеющему место в Момент t размыкания контактов 30. В простейшем случае в качестве узла памяти 22 может быть применен конденсатор, при этом вход 23 должен быть высокоомным.

Описываемое устройство позволяет организовать управление процессом экструзии по величине давления расплава в формируняцей головке при определенных значениях зазора cf (см. фиг. 2).

При этом изменения сигнала давления при зазорах, отличных от установленного д, из процесса регулирования исключаются, выбор величины зазора tS , при котором заьвлкаются контакты 30, осуществляется в блоке 13 в указанной временном режиме или методом сравнения сигнала датчика положения 37 с заданным напряжением (на чертеже не показано) и выработки син хронизирующих импульсов на выходе 28 ;В моменты их равенства. Регулятор 32 осуществляет регулирование давления в формующей,головке 2 по олной из известных схем. В приведенном на фиг. 1 примере давление стабилизируется, например, за счет изменения заданных температур tu t, поддерживаемых терморегулят6рс1ми 17 в зонгис нагрева экструдера и головки 2. При стабильнойпроизвод тельности экструдера 1 такой способ регулирования давления расплава полимера обеспечивает стабилизацию его эффективной вязкости и может применяться для выбора температурного режима экструзии при нестабильных вязкостных свойствах перерабатываемого сырья. В случае установки датчика 33 дав ления в цепи привода 5 подвижно о элемента 4 формующей головки 2 величи на давления расплава оценивается, например, по давлению масла в гидроприводе 5. При этом должны быть приняты меры по уменьшению потерь на трение между подвижнь ш элементами устройст;ва. Давление масла и давление расплава будут в прямой связи лишь при ;фиксации подвижного элемента 4. При |его движении сигнал давления масла {будет включать составляющую давления расходуемую на преодоление существук :тих при движении подвижного злемемjTa 4 дополнительных касательных напряжений в расплаве и эта составляю{щая при определенном выборе фазы синхронизирующих импульсов на выходе 28 может быть также использована для стабилизации вязкости расплава полимера, в качестве чувствительного элемента 18 могут применяться также датчики температуры или вязкости расплава (на чертеже не показаны). Формула изобретения 1.Устройство для регулирования процесса экструзии, содержащее подвижный элемент формующей головки, блок контроля и регулирования, чувствительный элемент, установленный в форму1рщей головке, отличающееся тем, что, с целью повышения точности стабилизации вязкости расплава в экструдере, оно снабжено коммутирукхдим элементом, узлом памяти, блоком nporpcuiB4Horb управления толщиной заготовки, причем чувствительный элемент соединен последовательно через коммутирующий элемент и узел пгшяти с блоком контроля и регулирования, вьосод лока nporpafMHOго управления TOJooHHOfi заготовки сое- . динен с приводом подвижного элемента, вход коммутирующего элемента соединен с выходом блока програкдлного управления толщиной заготовки. 2.Устройство по п. 1, отличающееся тем, что чувствительнь элемент выполнен в виде дат- . Чика температуры расплава. 3.УстрсЛство по п. 1, отличающееся тем, что чувствительный вяемеит установлен в цепи . привода подвижного элемента формукхцей головки. Источники информации, принятые во внимание при экспертизе 1. ftSTOpcKoe свидетельство СССР по заявке 2413715/23-05, кл. В 29 F 3/06, 1976.

Фиъ. /

.2,5

ff,

to tt t

t/2Z

f I . л t ; tr

.

Авторы

Даты

1981-02-07—Публикация

1978-10-02—Подача