Изобретение относится к переработке полимерных материалов методом экструзии на экструдерах поршневого типа и может быть использовано в химической промышленности.

Цель изобретения - повышение качества выпускаемых изделий за счет стабилизации точности регулирования температуры расплава при разном ко- личестве расплава в экструдере.

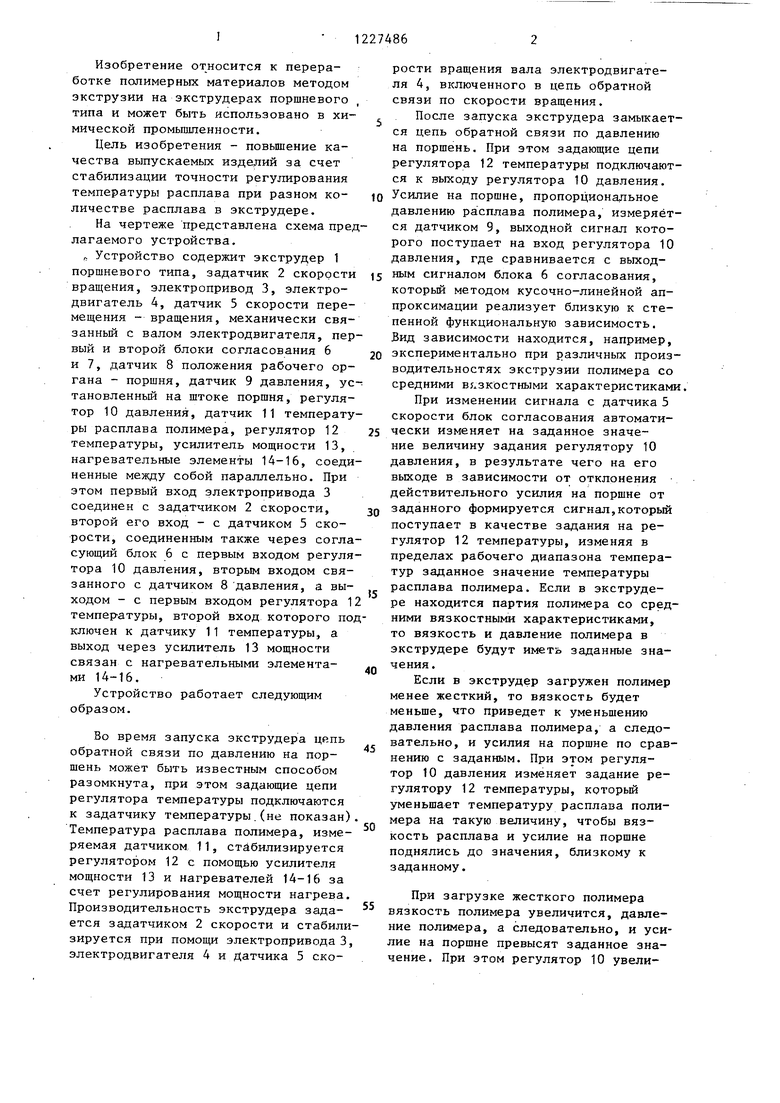

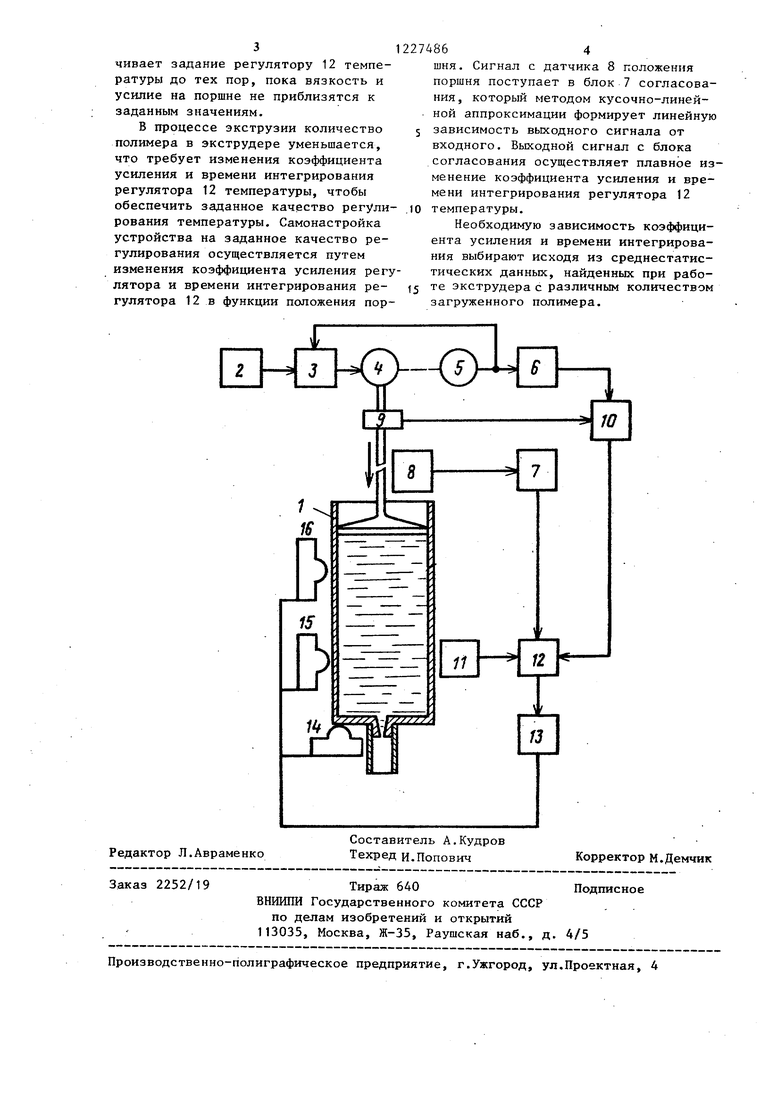

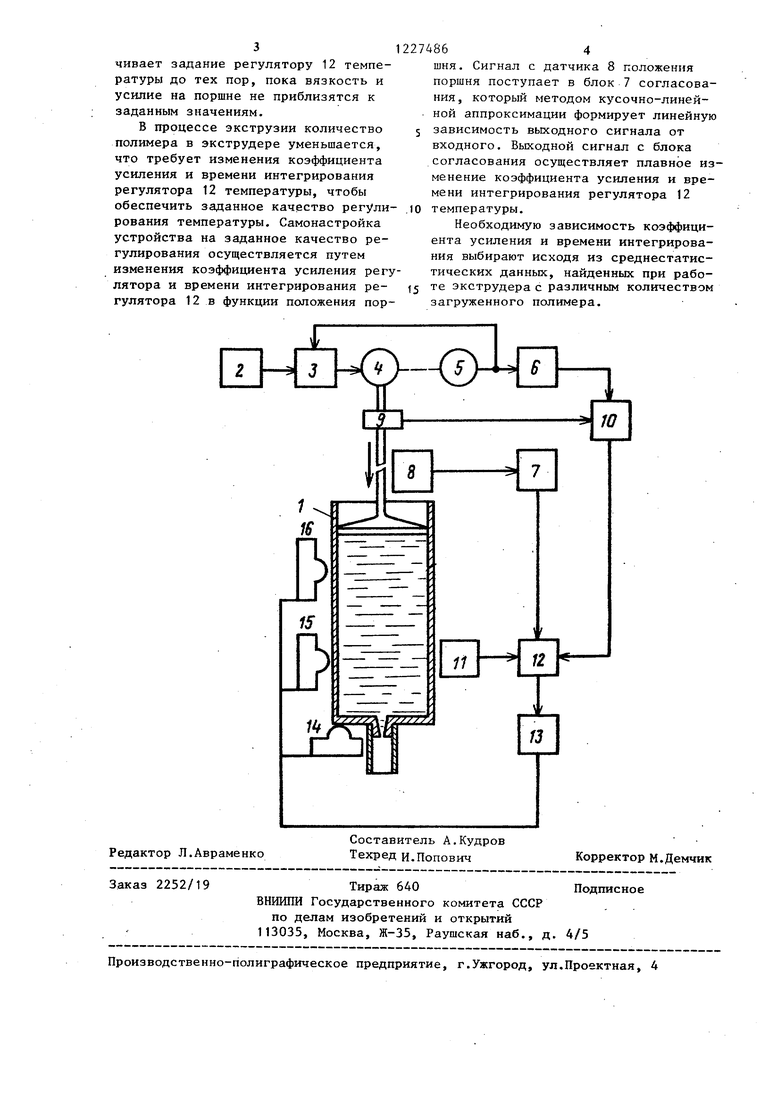

На чертеже представлена схема предлагаемого устройства.

„ Устройство содержит экструдер 1 поршневого типа, задатчик 2 скорости вращения, электропривод 3, электродвигатель 4, датчик 5 скорости перемещения - вращения, механически связанный с валом электродвигателя, первый и второй блоки согласования 6 и 7, датчик 8 положения рабочего органа - поршня, датчик 9 давления, установленный на штоке поршня, регулятор 10 давления, датчик 11 температуры расплава полимера, регулятор 12 температуры, усилитель мощности 13, нагревательные элементы 14-16, соединенные между собой параллельно. При этом первый вход электропривода 3 соединен с задатчиком 2 скорости, второй его вход - с датчиком 5 скорости, соединенным также через согласующий блок 6 с первым входом регулятора 10 давления, вторым входом связанного с датчиком 8 давления, а выходом - с первым входом регулятора 12 температуры, второй вход которого подключен к датчику 11 температуры, а выход через усилитель 13 мощности связан с нагревательными элемента- ми 14-16.

Устройство работает следующим образом.

Во время запуска экструдера цепь обратной связи по давлению на поршень может быть известным способом разомкнута, при этом задающие цепи регулятора температуры подключаются к задатчику температуры.(не показан) Температура расплава полимера, измеряемая датчиком 11, стабилизируется регулятором 12 с помощью усилителя мощности 13 и нагревателей 14-16 за счет регулирования мощности нагрева. Производительность экструдера зада- ется задатчиком 2 скорости и стабилизируется при помощи электропривода 3, электродвигателя 4 и датчика 5 ско

5 о 5 о

рости вращения вала электродвигателя 4, включенного в цепь обратной связи по скорости вращения.

После запуска экструдера замыкается цепь обратной связи по давлению на поршень. При этом задающие цепи регулятора 12 температуры подключаются к выходу регулятора 10 давления. Усилие на поршне, пропорциональное давлению расплава полимера, измеряется датчиком 9, выходной сигнал которого поступает на вход регулятора 10 давления, где сравнивается с выходным сигналом блока 6 согласования, которьш методом кусочно-линейной аппроксимации реализует близкую к степенной функциональную зависимость. Вид зависимости находится, например, экспериментально при различных произ- водительностях экструзии полимера со средними вт.зкостными характеристиками.

При изменении сигнала с датчика 5 скорости блок согласования автоматически изменяет на заданное значение величину задания регулятору 10 давления, в результате чего на его выходе в зависимости от отклонения действительного усилия на поршне от заданного формируется сигнал,который поступает в качестве задания на регулятор 12 температуры, изменяя в пределах рабочего диапазона температур заданное значение температуры расплава полимера. Если в экструдере находится партия полимера со средними вязкостными характеристиками, то вязкость и давление полимера в экструдере будут иметь заданные значения.

Если в экструдер загружен полимер менее жесткий, то вязкость будет меньше, что приведет к уменьшению давления расплава полимера, а следовательно, и усилия на поршне по сравнению с заданным. При этом регулятор 10 давления изменяет задание регулятору 12 температуры, который уменьшает температуру расплава полимера на такую величину, чтобы вязкость расплава и усилие на поршне поднялись до значения, близкому к заданному.

При загрузке жесткого полимера вязкость полимера увеличится, давление полимера, а следовательно, и усилие на поршне превысят заданное значение. При этом регулятор 10 увели3

чивает задание регулятору 12 температуры до тех пор, пока вязкость и усилие на поршне не приблизятся к заданным значениям.

В процессе экструзии количество полимера в экструдере уменьшается, что требует изменения коэффициента усиления и времени интегрирования регулятора 12 температуры, чтобы обеспечить заданное качество регулирования температуры. Самонастройка устройства на заданное качество регулирования осуществляется путем изменения коэффициента усиления регулятора и времени интегрирования регулятора 12 в функции положения пор274864

шня. Сигнал с датчика 8 положения поршня поступает в блок 7 согласования, который методом кусочно-линейной аппроксимации формирует линейную 5 зависимость выходного сигнала от входного. Выходной сигнал с блока согласования осуществляет плавное изменение коэффициента усиления и времени интегрирования регулятора 12

10 температуры.

Необходимую зависимость коэффициента усиления и времени интегрирования выбирают исходя из среднестатистических данных, найденных при рабо5 те экструдера с различным количеством загруженного полимера.

Редактор Л.Авраменко

Составитель А.Кудров Техред и.Попович

Заказ 2252/19

Тираж 640Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

Корректор М.Демчик

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для производства пластмассовых листов | 1975 |

|

SU542652A1 |

| Устройство для контроля вязкости полимера в процессе экструзии | 1989 |

|

SU1712832A1 |

| СИСТЕМА АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ТЕМПЕРАТУРЫ РАСПЛАВА И ЗАЩИТЫ ЭЛЕКТРОДВИГАТЕЛЯ ЭКСТРУДЕРА ОТ ПЕРЕГРЕВАНИЯ | 2003 |

|

RU2239557C1 |

| Схема стабилизации технологических параметров экструдата | 1976 |

|

SU659399A2 |

| Устройство для контроля реологи-чЕСКиХ ХАРАКТЕРиСТиК пОлиМЕРОВ | 1979 |

|

SU817531A1 |

| Устройство для управления асинхронным электроприводом | 1979 |

|

SU788325A1 |

| Устройство автоматического регулирования давления расплава в экструдере | 1985 |

|

SU1368187A1 |

| Электропривод постоянного тока | 1985 |

|

SU1332501A1 |

| Устройство для регулирования про-цЕССА эКСТРузии | 1978 |

|

SU802066A1 |

| Способ регулирования скорости электропривода многомассовой системы | 1991 |

|

SU1820470A1 |

| Схема стабилизации технологических параметров экструдата | 1973 |

|

SU576223A1 |

| Солесос | 1922 |

|

SU29A1 |

| Схема стабилизации технологических параметров экструдата | 1976 |

|

SU659399A2 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1986-04-30—Публикация

1985-02-20—Подача