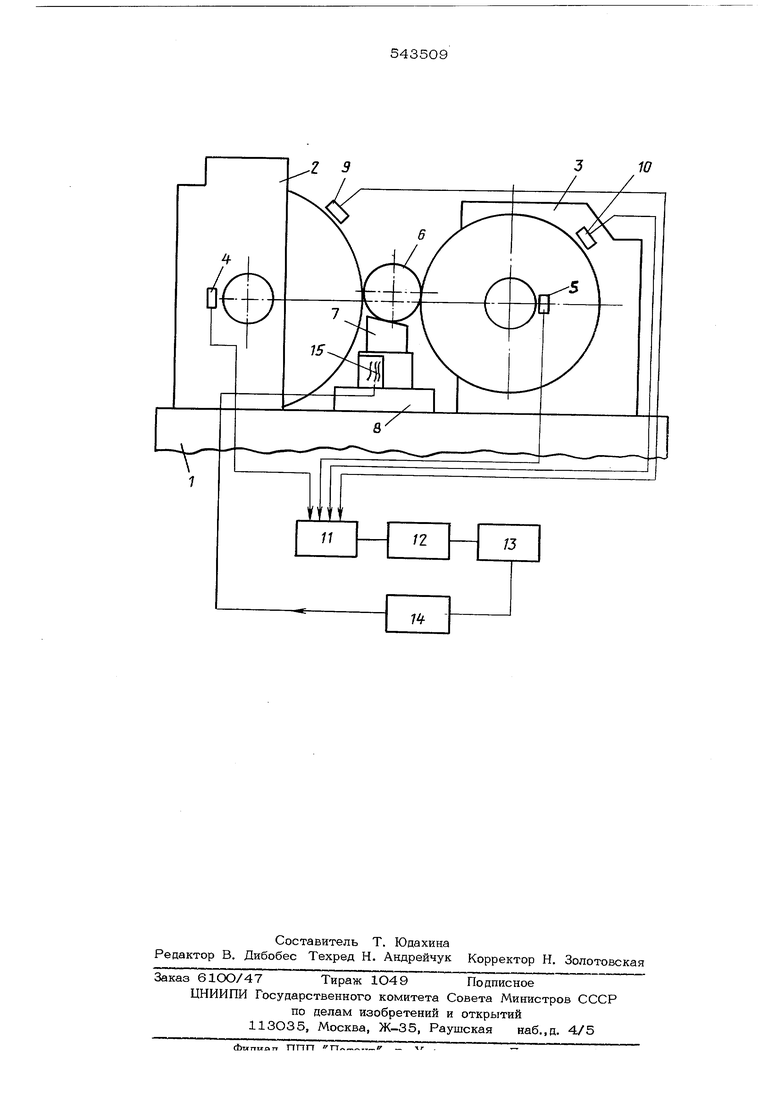

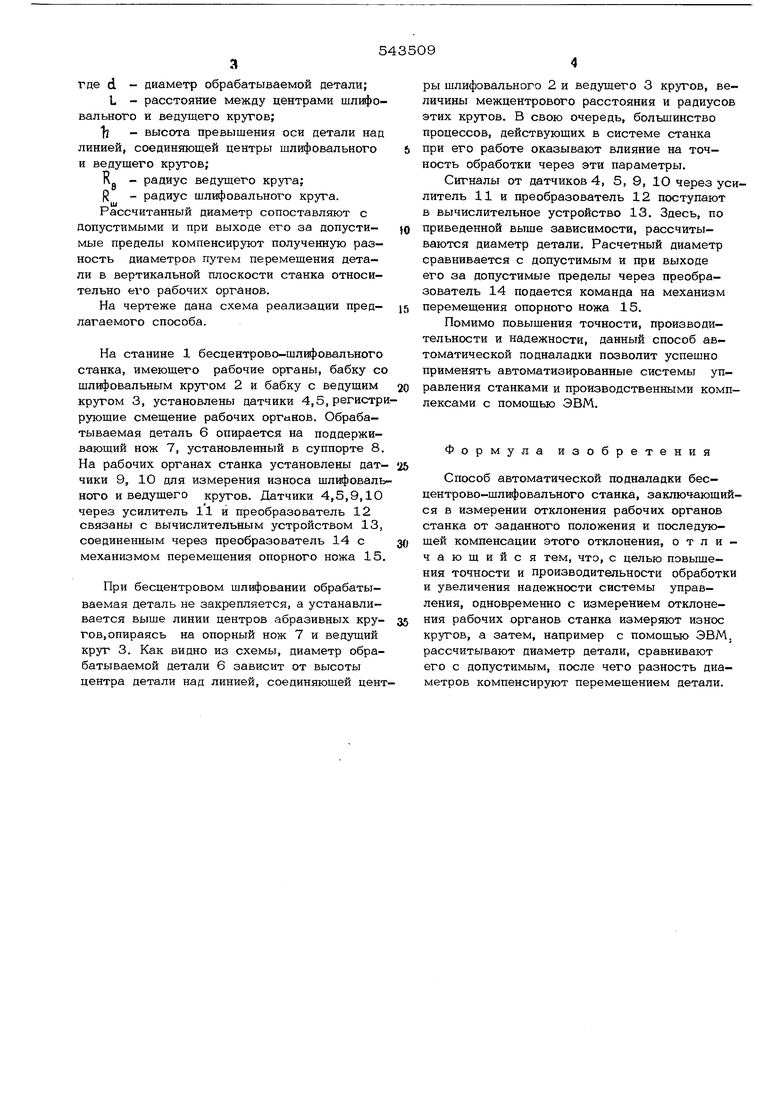

(54) СПОСОБ АВТОМАТИЧЕСКОЙ ПОДНАЛАДКИ БЕСЦЕНТРОВО-ШЛИ ФОБАЛЬНОГО СТАНКА где d - диаметр обрабатываемой детали; L - расстояние мекду центрами шпифовального и ведущего кругов; |з - высота превышения оси детали над линией, соединяющей центры шлифовального и ведущего кругов; Rg - радиус ведущего круга; R - радиус шлифовального круга. Рассчитанный диаметр сопоставляют с Допустимыми и при выходе его за допустимые пределы компенсируют полученную разность диаметров путем перемещения детали в вертикальной плоскости станка относительно его рабочих органов. На чертеже дана схема реализации предлагаемого способа. На станине 1 бесдентрово-шлифовального станка, имеющего рабочие органы, бабку с шлифовальным кругом 2 и бабку с ведущим кругом 3, установлены датчики 4,5,регистр рующие смещение рабочих органов. Обрабатываемая деталь 6 опирается на поддерживающий нож 7, установленный в суппорте 8 На рабочих органах станка установлены дат чики 9, 10 для измерения износа шлифоваль ного и ведущего кругов. Датчики 4,5,9,10 через усилитель 11 и преобразователь 12 связаны с вычислительным устройством 13, соединенным через преобразователь 14 с механизмом перемещения опорного ножа 15 При бесцентровом шлифовании обрабатываемая деталь не закрепляется, а устанавливается выше линии центров абразивных кру- 35

гов,опираясь на опорный нож 7 и ведущий круг 3. Как видно из схемы, диаметр обрабатываемой детали 6 зависит от высоты центра детали над линией, соединяющей центкругов, а затем, например с помощью ЭВМ, рассчитывают диаметр детали, сравнивают его с допустимым, после чего разность диаметров компенсируют перемещением детали. ры шлифовального 2 и ведущего 3 кругов, величины межцентрового расстояния и радиусов этих кругов. В свою очередь, больщинство процессов, действующих в системе станка при его работе оказывают влияние на точность обработки через эти параметры. Сигналы от датчиков 4, 5, 9, 10 через усилитель 11 и преобразователь 12 поступают в вычислительное устройство 13. Здесь, по приведенной выще зависимости, рассчитываются диаметр детали. Расчетный диаметр сравнивается с допустимым и при выходе его за допустимые пределы через преобразователь 14 подается команда на механизм перемещения опорного ножа 15. Помимо повыщения точности, производительности и надежности, данный способ автоматической подналадки позволит успешно применять автоматизированные системы управления станками и производственными комплексами с помощью ЭВМ. Формула изобретения Способ автоматической подналадки бесцентрово-щлифовального станка, заключающийся в измерении отклонения рабочих органов станка от заданного положения и последующей компенсации этого отклонения, отличающийся тем, что, с целью повышения точности и производительности обработки и увеличения надежности системы управления, одновременно с измерением отклоне рабочих органов станка измеряют износ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления точностью обработки | 1985 |

|

SU1240560A1 |

| ПНЕВМАТИЧЕСКИЙ ПРИБОР ДЛЯ АКТИВНОГО КОНТРОЛЯ КОНИЧЕСКИХ РОЛИКОВ | 1993 |

|

RU2080982C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ БЕСЦЕНТРОВОГО КРУГЛОГО ШЛИФОВАНИЯ | 2002 |

|

RU2298467C2 |

| Бесцентровый станок для наружного круглого шлифования | 1957 |

|

SU112654A1 |

| Устройство для контроля точности наладки бесцентровошлифовального станка | 1980 |

|

SU929405A1 |

| Способ бесцентрового шлифования | 1987 |

|

SU1516317A1 |

| Круглошлифовальный станок | 1974 |

|

SU616114A1 |

| СПОСОБ ШЛИФОВАНИЯ ШАРОВ НА ПРОХОД И ПРИСПОСОБЛЕНИЕ ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 1954 |

|

SU110166A1 |

| БЕСЦЕНТРОВЫЙ КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 1969 |

|

SU247073A1 |

| Бесцентрово-шлифовальный автоматический станок | 1961 |

|

SU149320A1 |

Авторы

Даты

1977-01-25—Публикация

1975-04-25—Подача