Изобретение относится к станке- строению и может быть использовано для автоматического управления точностью обработки на бесцентрово-шли- фовальных станках и автоматических линиях на их основе.

Цель изобретения - повышение точности и производительности обработки на бесцентрово-шлифовальных станках.

В процессе. обработки непрерывно измеряют относительное положение ведущего и шлифовального кругов, выделяют из спектра полученной информации- четыре частотных диапазона, в каждом диапазоне рассчитывают величину соответствующей погрешности и по результатам ее сравнения с допускаемыми отклонениями компенсируют образующиеся в низкочастотном диапазоне погрешности формы продольной геометрии и диаметрального размера смещением формообразующих элементов станка, волнистость поверхности, появляющуюся на среднечастотном диапа зоне - наложением в противофазе колебаний на один из формообразующих элементов станка, а отклонения от круглости, формирующиеся в высокочастотном диапазоне, - изменениями либо частоты вращения ведущего круга, либо динамической характери стики станка.

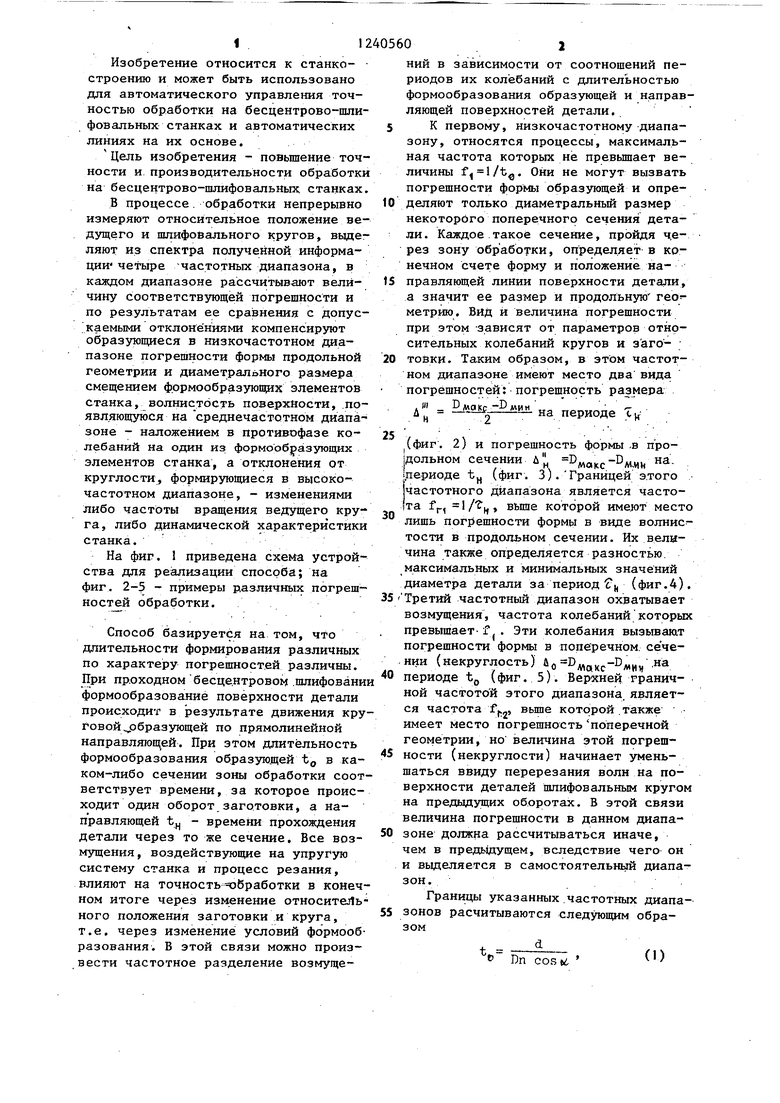

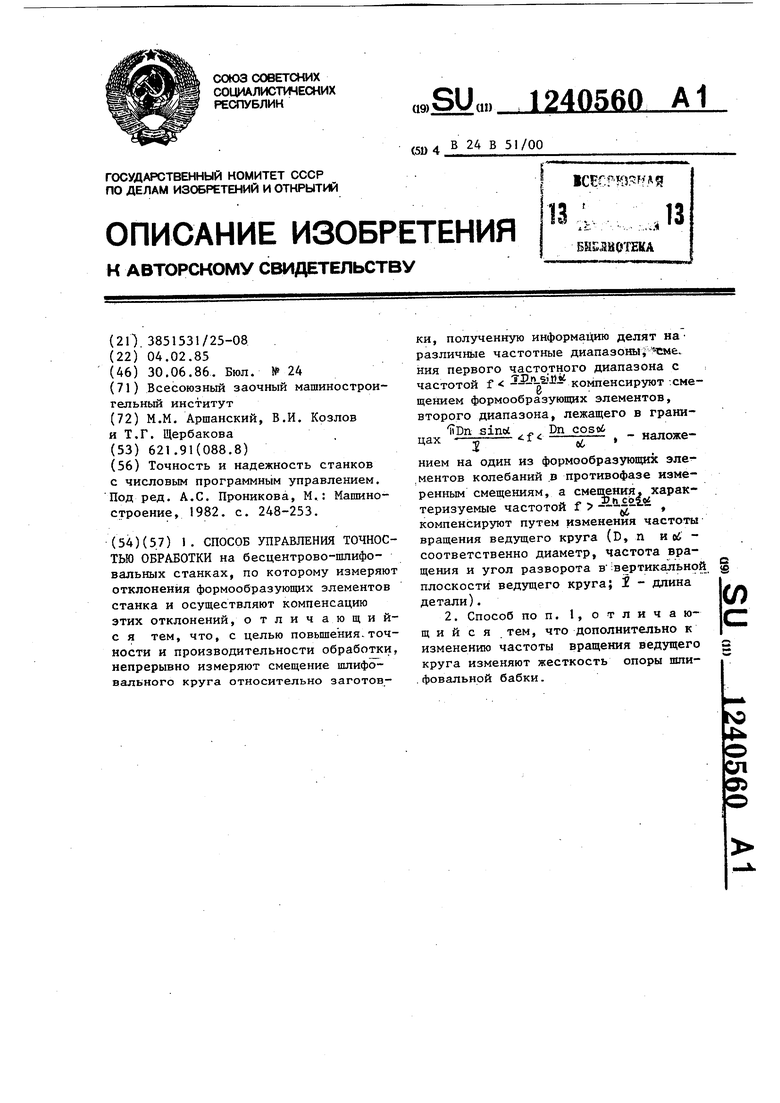

На фиг. 1 приведена схема устройства для реализации способа; на фиг. 2-5 - примеры различных погрешностей обработки.

Способ базируется на том, что длительности формирования различных по характеру погрешностей различны. При пр.оходном бесце.нтровои .шлифовани формообразование поверхности детали происходит в результате движения круговой эбразующей по прямолинейной направляюц ей. При этом длительность формообразования образующей t,, в каком-либо сечении зоны обработки соответствует времени, за которое происходит один оборот заготовки, а направляющей t - времени прохождения детали через то же сечение. Все возмущения , воздействующие на упругую систему станка и процесс резания, влияют на точность обработки в конечном итоге через изменение относительного положения заготовки и круга, т.е. через изменение условий формообразования. В этой связи можно произвести частотное разделение возмуще

НИИ в зависимости от соотношений периодов их колебаний с длительностью формообразования образующей и направляющей поверхностей детали.

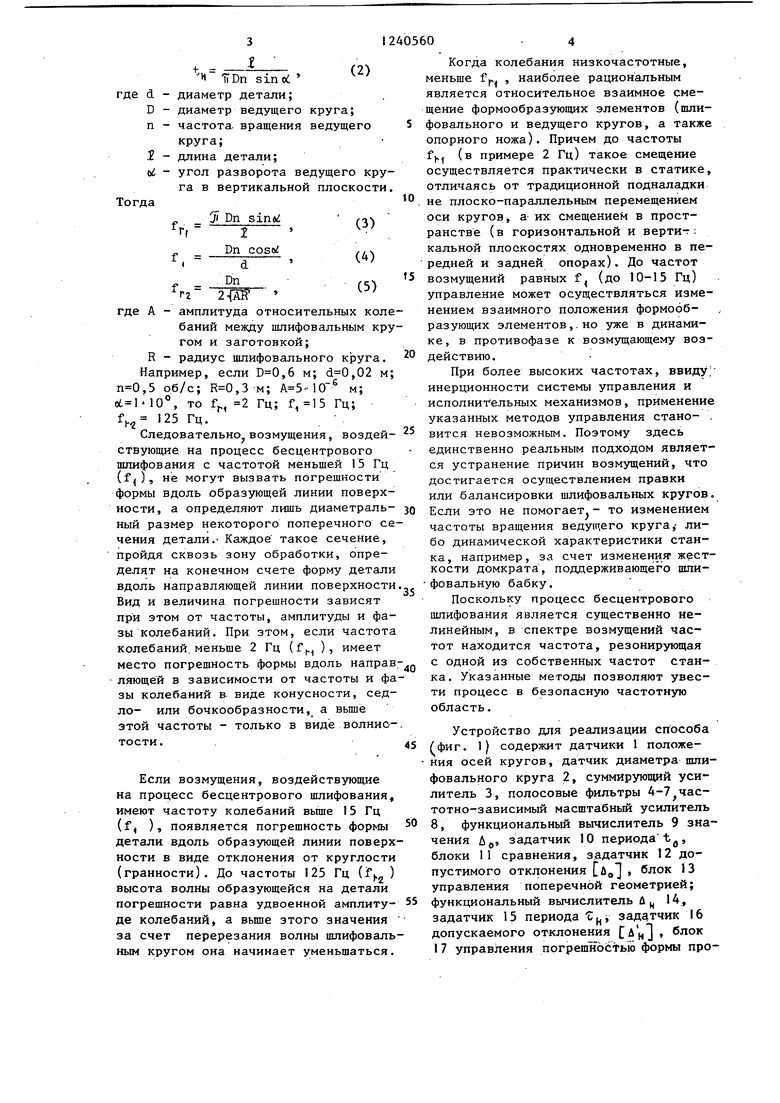

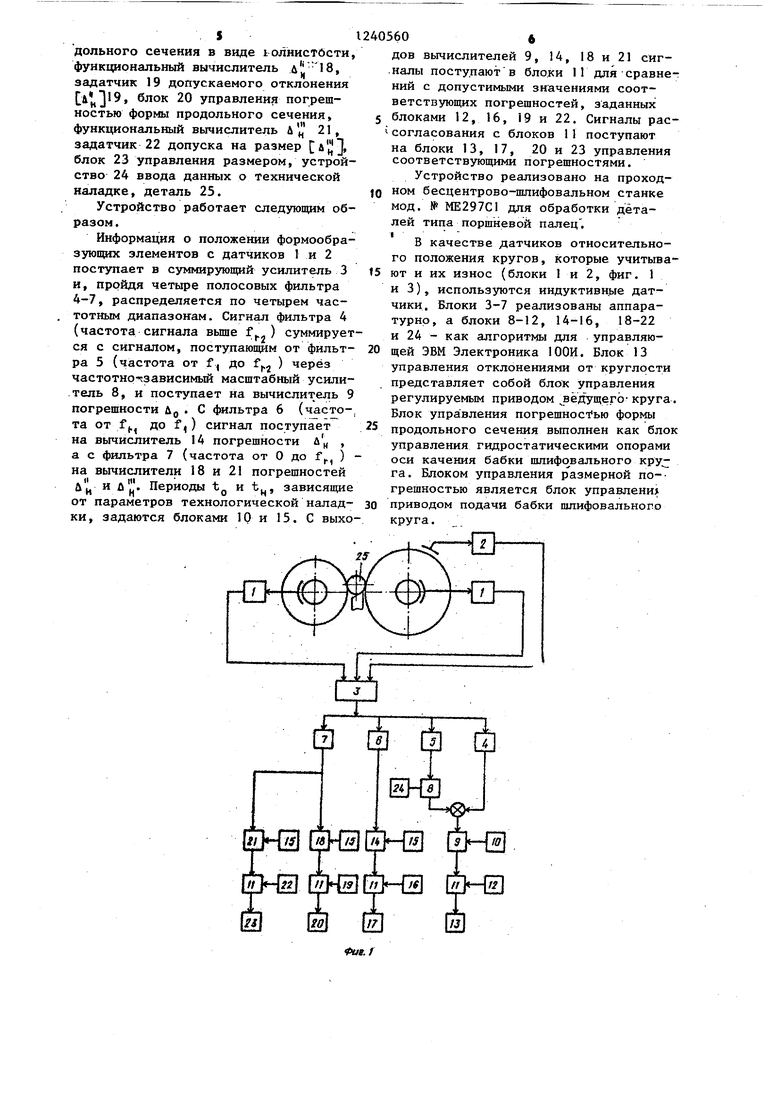

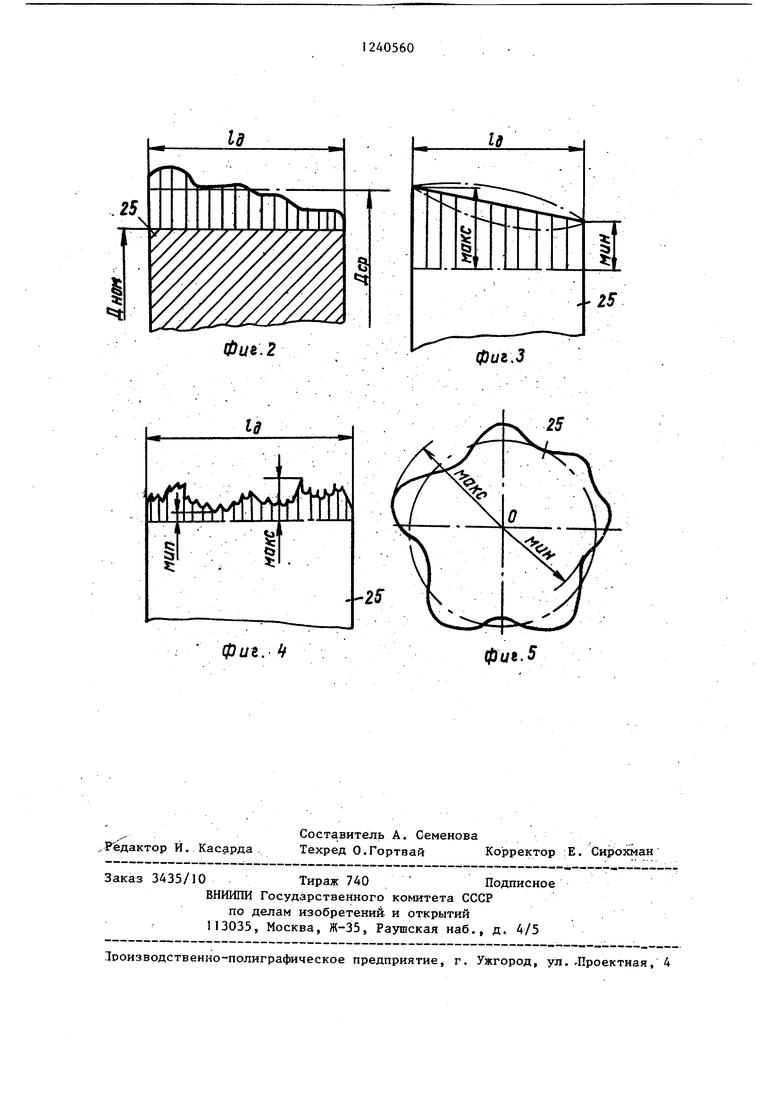

К первому, низкочастотному -диапазону, относятся процессы, максимальная частота которых не превышает величины . Они не могут вызвать погрешности формы образующей и определяют только диаметральный размер некоторого поперечного сечения детали. Каждое такое сечение, пройдя через зону обработки, определяет в конечном счете форму и положение направляющей линии поверхности детали, а значит ее размер и продольную метрию. Вид и величина погрешности при этом -зависят от параметров относительных колебаний кругов и з аго- товки. Таким образом, в этом частотном диапазоне имеют место два вида погрешностей: погрешность размера д« biaicf H.,-уз .

(фиг. 2) и погрешность формы .в просечении Д, t

- мвкс м.ин

на.

(фиг. 3). Границей Э.ТОГО

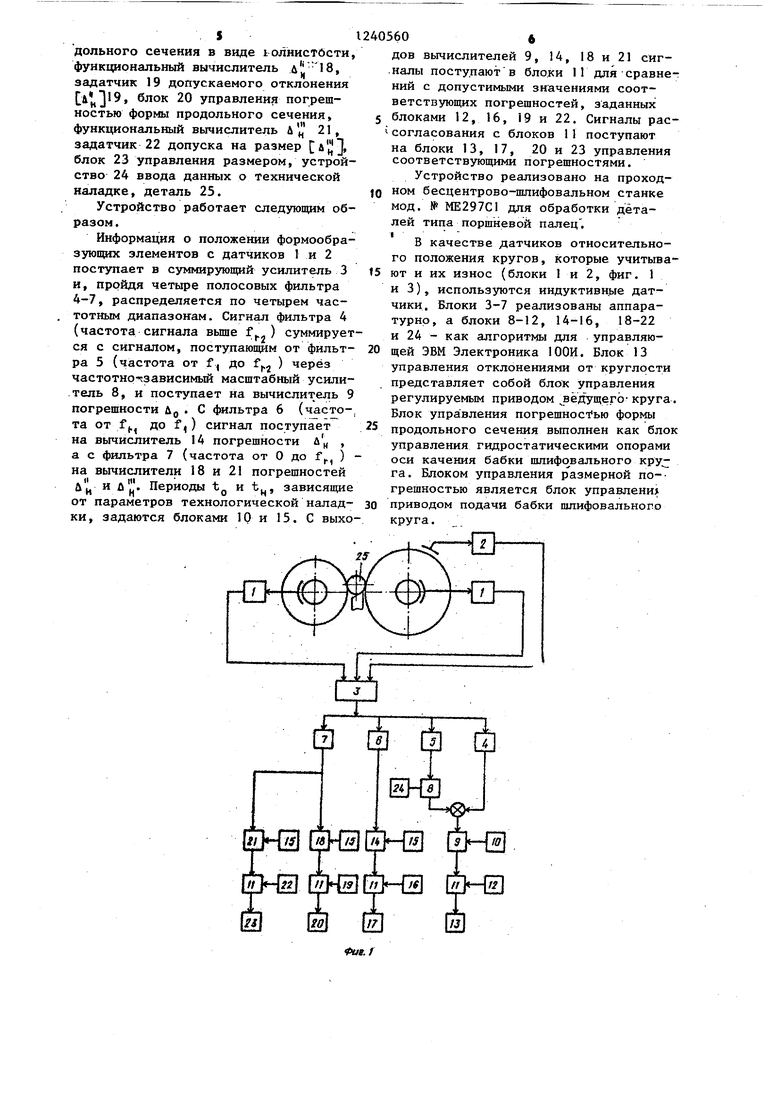

частотного диапазона является частота fp, ,, вьш1е которой имеют место лишь погрешности формы в виде волнис тости в продольном сечении. Их величина также определяется разностью, максимальных и минимальных значений диаметра детали за период ц (фиг.4). Третий частотный диапазон охватывает возмущения, частота колебаний которых превышает- f . Эти колебания вызываю1Т погрешности формы в поперечном, се чении (некруглость) U /, D

АИДКС /ИИч

.на

, ППЩЛ,

периоде t (фиг. 5). Верхней граничной частотой этого диапазона является частота ff.,, вьшзе которой .также - имеет место погрешность поперечной геометрии, но величина этой погрешности (некруглости) начинает уменьшаться ввиду перерезания волн на поверхности деталей пшифовальным кругом на предыдущих об.оротах. В этой связи величина погрешности в данном диапазоне должна рассчитываться иначе, чем в предьщущем, вследствие чего он и вьщеляется в самостоятельньгй диапазон.

Границы указанных частотных диапазонов расчитываются следующим образом

(I)

ч

Dn cos fc.

3

I

124

(2)

де d

D n

J ly:

огда

I Dn s in cd диаметр детали; диаметр ведущего круга; частота, вращения ведущего круга;

длина детали;

угол разворота ведущего круга в вертикальной плоскости.

5i Dn

где A - амплитуда относительных колебаний между шлифовальным кругом и заготовкой;

R - радиус шлифовального круга, Например, если ,6 м; ,02 м; 0,5 об/с; ,3 м; м;

..

10, то fj,, 2 Гц; f, 15 Гц; 125 Гц. Следовательно возмущения, воздей- вится невозможным. Поэтому здесь

является относительное взаимное см щение формообразующих элементов (ш фовального и ведущего кругов, а та опорного ножа). Причем до частоты (в примере 2 Гц) такое смещени осуществляется практически в стати отличаясь от традиционной подналад не плоско-параллельным перемещение оси кругов, а их смещением в прост ранстве (в горизонтальной и верти-г кальной плоскостях одновременно в редней и задней опорах). До часто возмущений равных f (до 10-15 Гц управление может осуществляться из нением взаимного положения формооб разующих элементов,.но уже в динам ке, в противофазе к возмущающему в действию.

При более высоких частотах, вви инерционности системы управления и исполнительных механизмов, примене указанных методов управления стано

1240560

.

Когда колебания низкочастотные, наиболее рациональным

to

15

;

вится невозможным. Поэтому здесь

меньше f

является относительное взаимное смещение формообразующих элементов (шлифовального и ведущего кругов, а также опорного ножа). Причем до частоты (в примере 2 Гц) такое смещение осуществляется практически в статике, отличаясь от традиционной подналадки не плоско-параллельным перемещением оси кругов, а их смещением в пространстве (в горизонтальной и верти-г : кальной плоскостях одновременно в передней и задней опорах). До частот возмущений равных f (до 10-15 Гц) управление может осуществляться изменением взаимного положения формообразующих элементов,.но уже в динамике, в противофазе к возмущающему воздействию.

При более высоких частотах, ввиду; инерционности системы управления и исполнительных механизмов, применение указанных методов управления стано- .

ствующие на процесс бесцентрового шлифования с частотой меньшей 15 Гц (fj), не могут вызвать погрешности формы вдоль образующей линии поверхности, а определяют лишь диаметральный размер некоторого поперечного сечения детали.- Каждое такое сечение, пройдя сквозь зону обработки, определят на конечном счете форму детали вдоль направляющей линии поверхности Вид и величина погрешности зависят при этом от частоты, амплитуды и фазы колебаний. При этом, если частота колебаний, меньше 2 Гц (f ), имеет место погрешность формы вдоль направ ляющей в зависимости от частоты и фазы колебаний в виде конусности, седло- или бочкообразности, а вьш1е этой частоты - только в виде волниотости.

Если возмущения, воздействующие на процесс бесцентрового шлифования, имеют частоту колебаний выше 15 Гц (f, ), появляется погрешность формы детали вдоль образующей линии поверхности в виде отклонения от круглости (гранности). До частоты 125 Гц (f ) высота волны образующейся на детали погрешности равна удвоенной амплитуде колебанийj а выше этого значения за счет перерезания волны шлифовальным кругом она начинает уменьшаться.

0

5

единственно реальным подходом является устранение причин возмущений, что достигается осуществлением правки или балансировки шлифовальных кругов. Если это не помогает.- то изменением частоты вращения ведущего круга,- либо динамической характеристики станка, например, за счет изменени;г жесткости домкрата, поддерживающего шли- фовальную бабку.

Поскольку процесс бесцентрового шлифования является существенно нелинейным, в спектре возмущений частот находится частота, резонирующая с одной из собственных частот станка. Указанные методы позволяют увести процесс в безопасную частотную область.

Устройство для реализации способа фиг. 1) содержит датчики 1 положения осей кругов, датчик диаметра шлифовального круга 2, суммирующий усилитель 3, полосовые фильтры тотно-зависимый масштабный усилитель 8, функциональный вычислитель 9 значения й(, задатчик 10 периода t, блоки 11 сравнения, задатчик 12 допустимого отклонения йв блок 13 управления поперечной геометрией; функциональный вычислитель йц 14, задатчик 15 периода задатчик 16 допускаемого отклонения Сл н блок I7 управления погрешноЬтью формы продольного сечения в виде юлиистбсти, функциональный вычислитель UJJ- MS, задатчик 19 допускаемого отклонения , блок 20 управления погрешностью формы продольного сечения, функциональный вычислитель Л 21, задатчик 22 допуска на размер д блок 23 управления размером, устройство 24 ввода данных о технической наладке, деталь 25.

Устройство работает следующим образом.

Информация о положении формообра- зуюцрос элементов с датчиков 1 и 2 поступает в суммирующий усилитель 3 и, пройдя четыре полосовых фильтра 4-7, распределяется по четырем час- тотньм диапазонам. Сигнал фильтра 4 (частота сигнала вьше f. ) суммирует

дов вычислителей 9, 14, 18 и 21 сиг- .налы поступают в блоки I 1 для сравне НИИ с допустимыми значениями соответствующих погрешностей, заданных

5 блоками 12, 16, 19 и 22. Сигналы рас согласования с блоков 11 поступают на блоки 13, 17, 20 и 23 управления соответствующими погрешностями.

Устройство реализовано на проход 0 ном бесцентрово-шлифовальном станке мод. № МЕ297С1 для обработки деталей типа поршневой палец .

В качестве датчиков относительного положения кругов, которые учитыва

15 ют и их износ (блоки 1 и 2, фиг. 1 и 3), используются индуктивные датчики. Блоки 3-7 реализованы аппара- турнр, а блоки 8-12, 14-16, 18-22

.. - -- и 24 - как алгоритмы для управляю- ся с сигналом, поступающим от фильт- 20 щей ЭВМ Электроника 100И. Блок 13

ра 5 (частота от f, до Г,, ) через частотно- зависимый масштабный усилитель 8, и поступает на вычислитель 9 погрешности д . С фильтра 6 (ч стчз-, та от f,. до f 4) сигнал поступает 25

на вычислитель 14 погрешности Л

а с фильтра 7 (частота от О до f,

на вычислители 18 и 21 погрешностей .11 .- , 1 Н

и U ;.. Периоды t

Q и t, зависящие

от параметров технологической налад- зо ки, задаются блоками Ш и 15. С выхоуправления отклонениями от круглости представляет собой блок управления регулируемым приводом едущего- круга Блок упра вления погрешностью продольного сечения выполнен как бло управления гидростатическими опорами оси качения бабки шлифовального круга. Блоком управления размерной по-- грешностью является блок управление приводом подачи бабки шлифовального круга.

дов вычислителей 9, 14, 18 и 21 сиг- .налы поступают в блоки I 1 для сравнеНИИ с допустимыми значениями соответствующих погрешностей, заданных

5 блоками 12, 16, 19 и 22. Сигналы рас- согласования с блоков 11 поступают на блоки 13, 17, 20 и 23 управления соответствующими погрешностями.

Устройство реализовано на проход 0 ном бесцентрово-шлифовальном станке мод. № МЕ297С1 для обработки деталей типа поршневой палец .

В качестве датчиков относительного положения кругов, которые учитыва15 ют и их износ (блоки 1 и 2, фиг. 1 и 3), используются индуктивные датчики. Блоки 3-7 реализованы аппара- турнр, а блоки 8-12, 14-16, 18-22

управления отклонениями от круглости представляет собой блок управления регулируемым приводом едущего- круга. Блок упра вления погрешностью продольного сечения выполнен как блок управления гидростатическими опорами оси качения бабки шлифовального круга. Блоком управления размерной по-- грешностью является блок управление приводом подачи бабки шлифовального круга.

И

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления точностью бесцентрового шлифования и устройство для его осуществления | 1984 |

|

SU1255411A1 |

| Способ управления точностью продольной геометрии деталей на бесцентровошлифовальных станках | 1986 |

|

SU1437200A1 |

| Способ бесцентрового шлифования | 1987 |

|

SU1516317A1 |

| Способ формообразования роликов с выпуклой образующей | 2023 |

|

RU2811968C1 |

| СПОСОБ БЕСЦЕНТРОВОГО ШЛИФОВАНИЯ | 2002 |

|

RU2228249C1 |

| СПОСОБ БЕСЦЕНТРОВОГО СУПЕРФИНИШИРОВАНИЯ КРУГОВЫХ ПОВЕРХНОСТЕЙ | 2001 |

|

RU2201862C2 |

| СПОСОБ И КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК ДЛЯ БЕСЦЕНТРОВОГО КРУГЛОГО ШЛИФОВАНИЯ | 2013 |

|

RU2638478C2 |

| СПОСОБ ПРАВКИ ЕДИНИЧНЫМ АЛМАЗОМ ШИРОКОГО ВЕДУЩЕГО КРУГА БЕСЦЕНТРОВОГО КРУГЛОШЛИФОВАЛЬНОГО СТАНКА ДЛЯ ОБРАБОТКИ ИЗДЕЛИЙ "НАПРОХОД" | 2003 |

|

RU2231436C2 |

| БЕСЦЕНТРОВЫЙ КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 2019 |

|

RU2722943C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ БЕСЦЕНТРОВОГО КРУГЛОГО ШЛИФОВАНИЯ | 2002 |

|

RU2298467C2 |

25

фиг. ff

,Редактор И, .

Составитель А. Семенова

Техред О.Гортвай Корректор ;Е. Сирохман

Заказ 3435/10 Тираж 740 Подписиое ВНИИПИ Государственного СССР

по делам изобретений, и открытий 113035, Москва, Ж-35, Раушская наб., д. А/5

1роизводственно-полиграфическое предприятие, г. Ужгород, ул.-Проектная, 4

фиг. 5

| Точность и надежность станков с числовым программным управлением | |||

| Под ред | |||

| А.С | |||

| Проникова, М.: Машиностроение, 1982 | |||

| с | |||

| Деревянная повозка с кузовом, устанавливаемым на упругих дрожинах | 1920 |

|

SU248A1 |

Авторы

Даты

1986-06-30—Публикация

1985-02-04—Подача