Существующие системы внутритхехового транспорта разрещают вопрос механизации передвижения различного рода тележек путем устройства вертикально или горизонтально замкнутых конвейеров. В первом случае движение тележек происходит в вертикальной плоскости, т. е. в плане-прямолинейно, во втором случае- по некоторому замкнутому в плане контуру, состоящему из прямолинейных участков и закруглений, описываемых довольно значительными радиусами.

Закругления пути и связанные с ними повороты тележек неизбежны также нр4 применении существующих систем рельсовых путей с различными тяговыми устройствами.

Между тем в некоторых случаях, например, при отсутствии достаточного пространства для разбивки соответствующих закруглений, при значительных габаритах тележек или объектов транспортирования, при необходимости передвижения тележек без поворотов, при размещении оборудования, технологически связанного с продвигаемыми тележками и т. п. требуется производить перемещения

тележек с изменением направления движения под некоторым углом без закруглений пути или без поворотов тележек.

В настоящем изобретении предлагается выполнение указанного требования путем устройства конвейерной системы, состоящей из отдельных участков, расположенных по замкнутому контуру, с применением грузовых тележек, приводимых в движение тяговым органом, причем сущность изобретения заключается в том, что каждый из участков контура снабжен индивидуальным тяговым органом для независимого движения грузовых тележек, автоматически сцепляемых с тяговым органом в начале каждого участка и расцепляемых в конце того же участка.

Предлагаемая схема позволяет:

1)перемещать тележки по замкнутому контуру, причем отдельные участки его могут быть прямолинейными, криволинейными и располагаться по пересекающимся направлениям;

2)перемещать тележки как с одной скоростью на всем протяжении конвейера, так и с различной на разных участках его;

3)перемещать тележки с сохранением постоянного шага или различного на разных участках конвейера;

4)останавливать и снова приводить в движение как отдельные тележки, так и отдельные участки конвейера, независимо от движения остальных тележек или участков конвейера, причем остановка тележек может производиться в определенных точках вручную или автоматически либо в произвольных точках вручную;

5)выводить, в случае необходимости и наличия достаточного места для устройства обходных путей, отдельные тележки из общей системы движения конвейера, оставляя их в заданных точках для выполнения той или иной операции, после чего снова включать их в работу конвейера;

6)перемещать тележки в горизонтальной плоскости или по наклону.

Из сказанного следует, что предлагаемая система механизации передвижения тележек может быть с успехом применяема, например, для сборочных конвейеров в тех производствах, где обрабатываемые изделия должны проходить процессы обработки без снятия их с тележек, а также в тех часто встречающихся случаях, когда одна производственная линия на отдельных участках должна быть разложена на несколько линий; при этом предлагаемая система допускает не только отклонение направлений этих линий под углом, но и изменение ритма на последующих линиях, так как возможность отклонения тележек позволяет образовать в любом месте запас, необходимый для погащения различий в режимах работ.

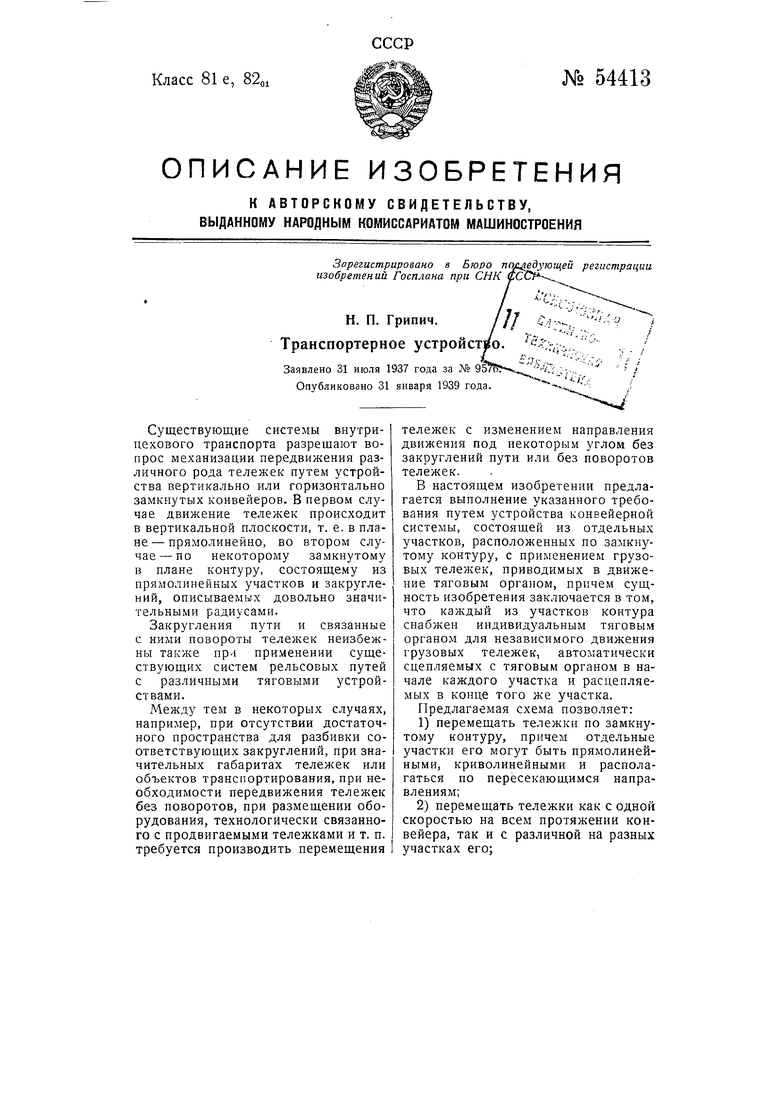

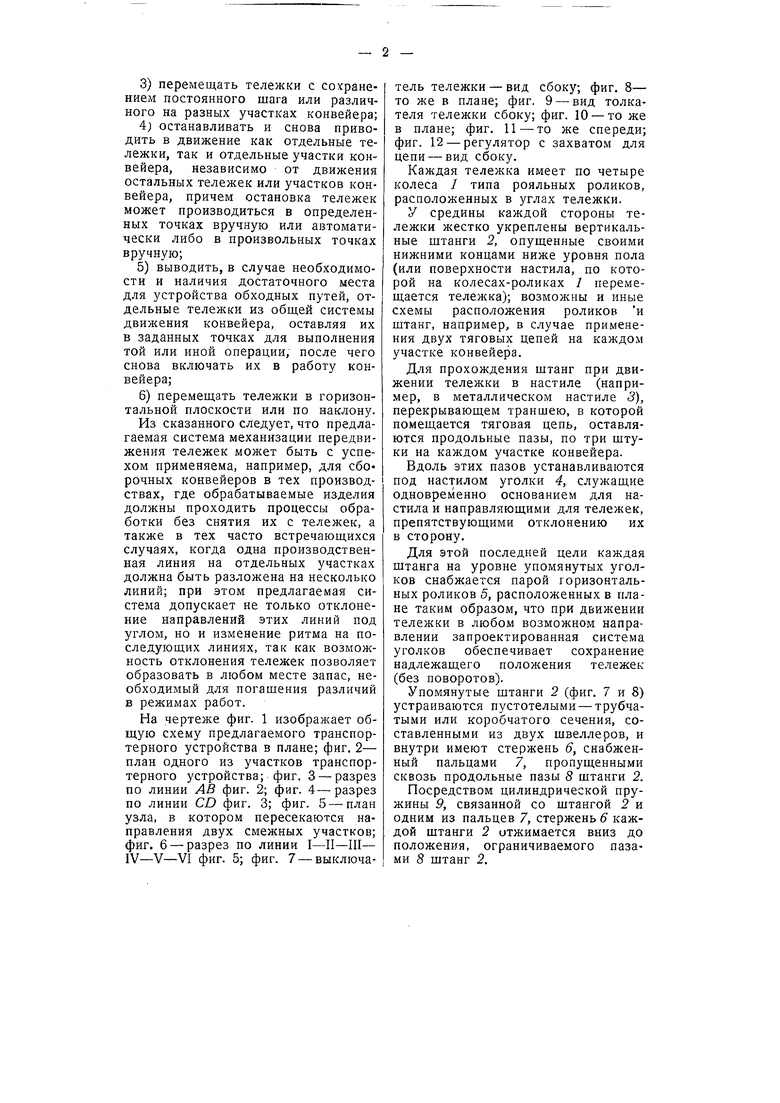

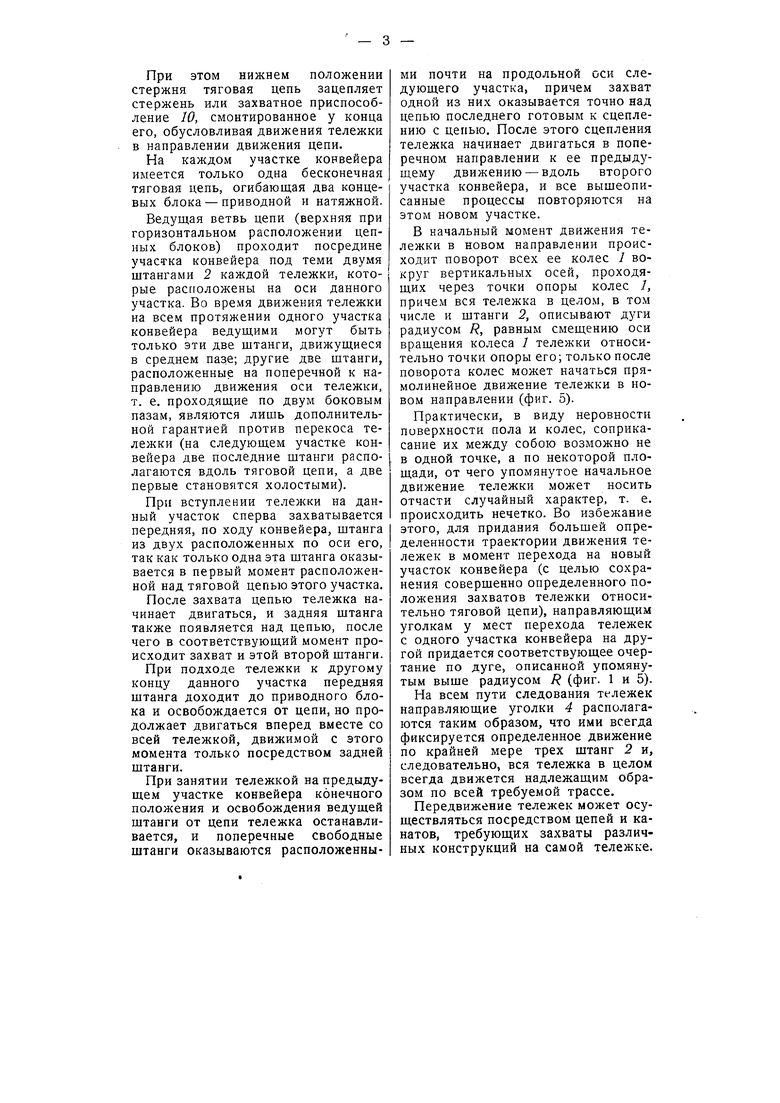

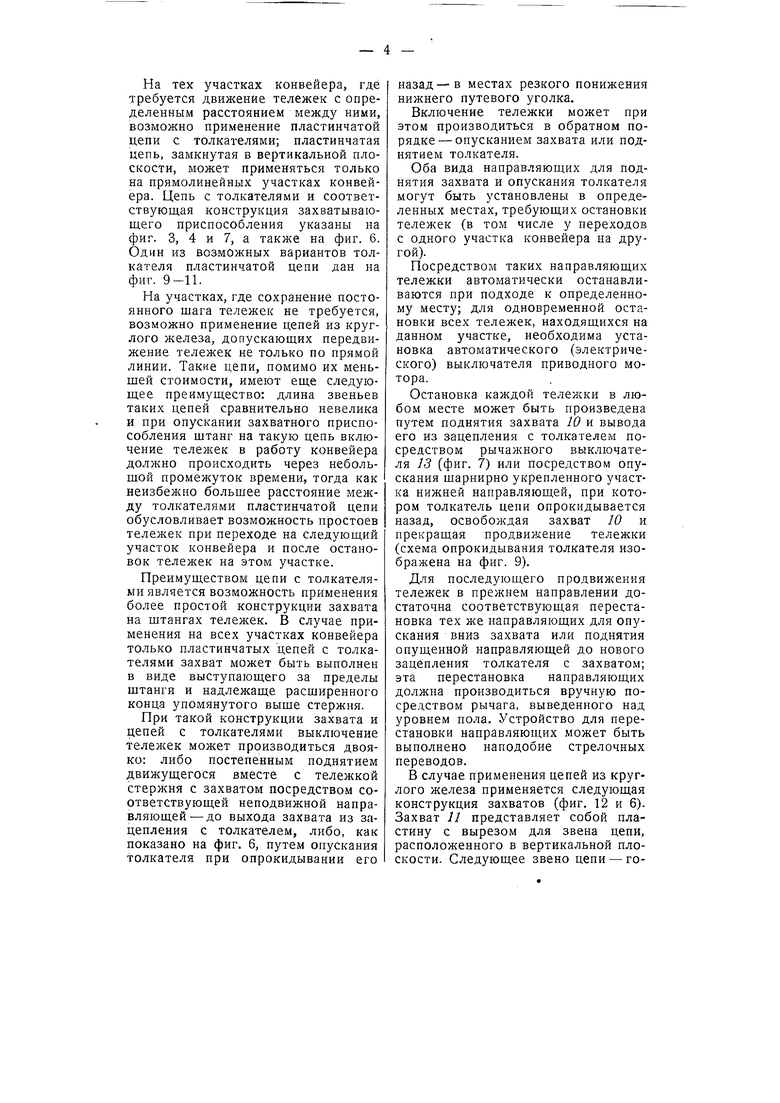

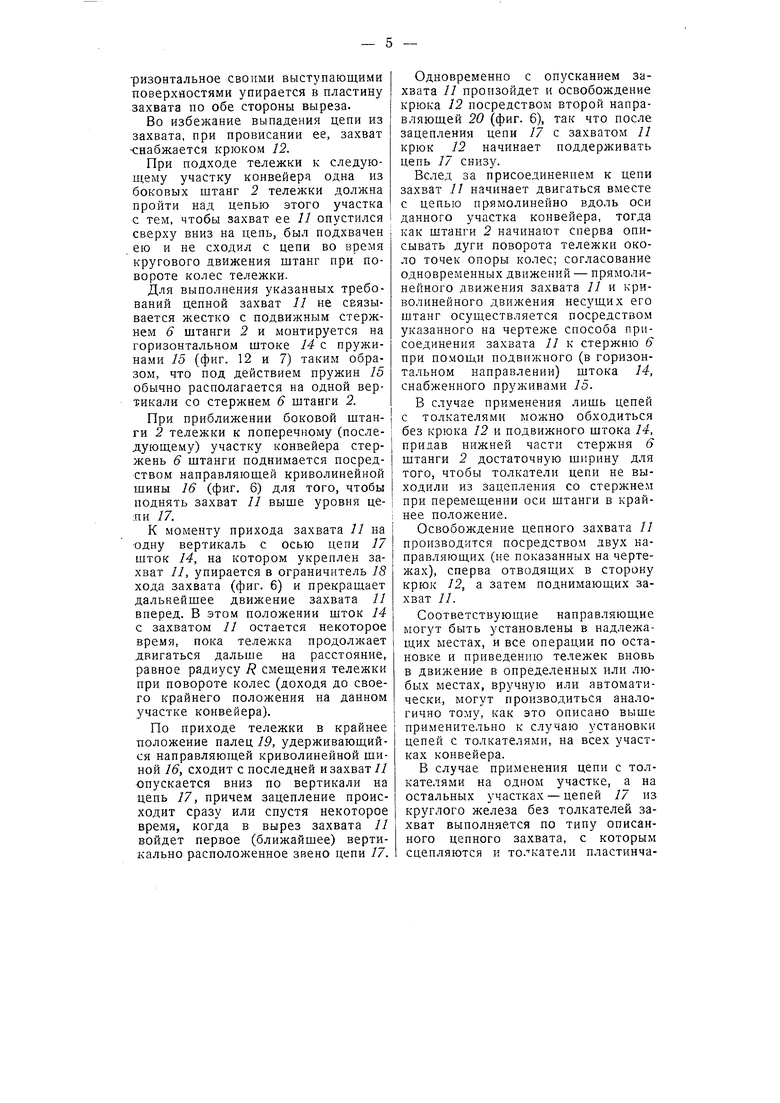

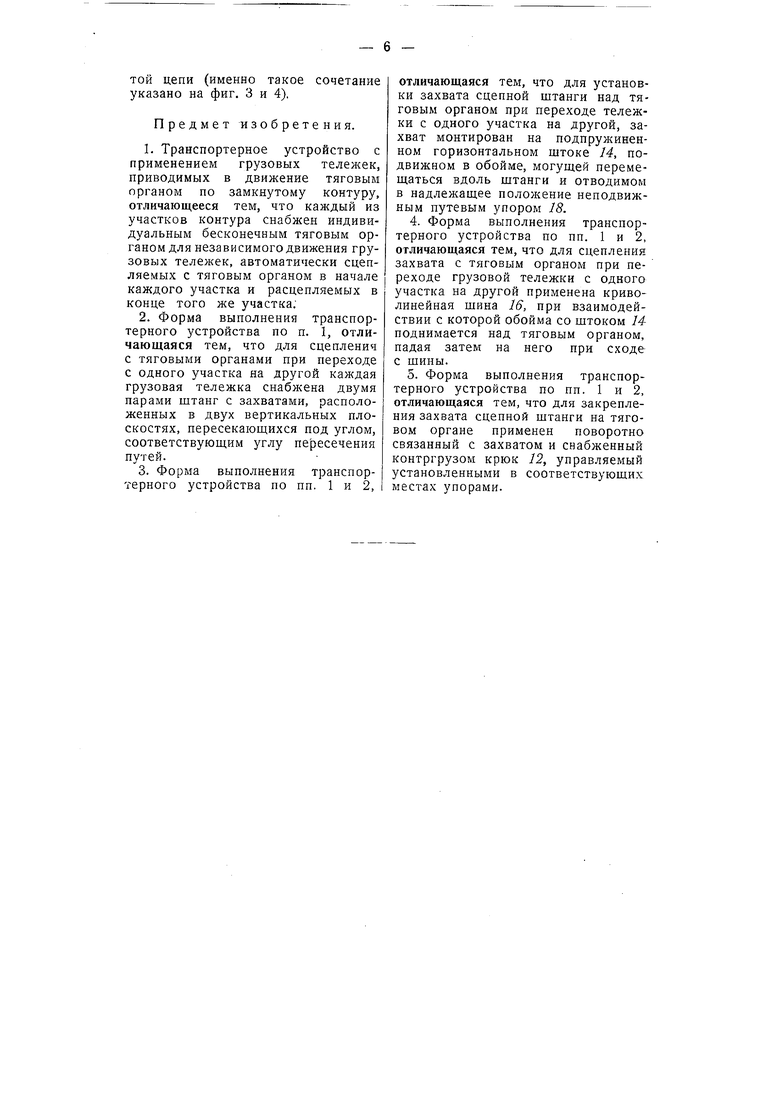

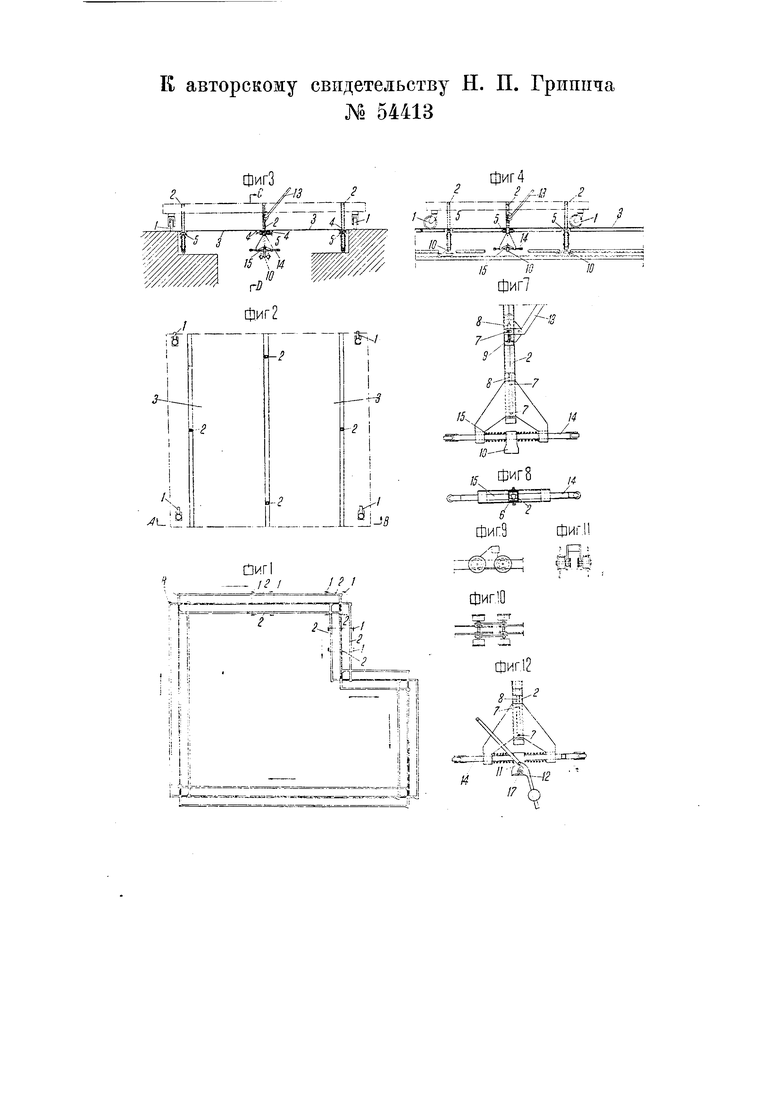

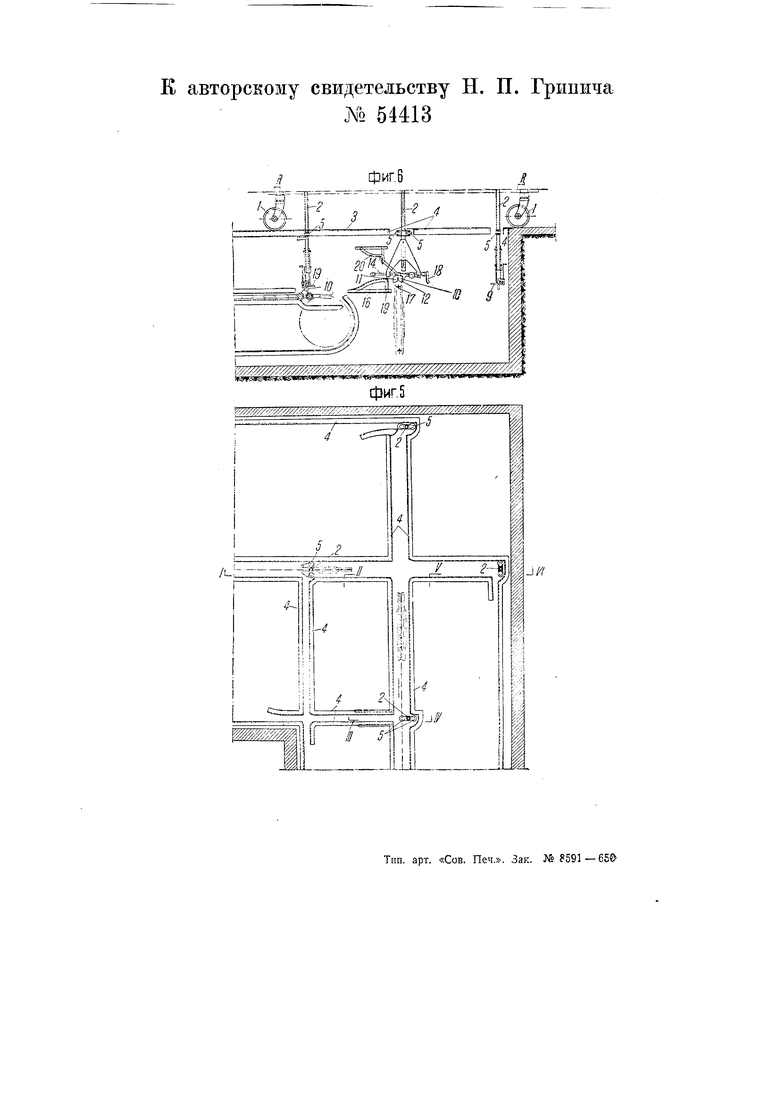

На чертеже фиг. 1 изображает общую схему предлагаемого транспортерного устройства в плане; фиг. 2- план одного из участков транспортерного устройства; фиг. 3 - разрез по линии АВ фиг. 2; фиг. 4- разрез по линии CD фиг. 3; фиг. 5---план узла, в котором пересекаются направления двух смежных участков; фиг. 6 - разрез по линии I-II-III- IV-V-VI фиг. 5; фиг. 7 - выключатель тележки - вид сбоку; фиг, 8- то же в плане; фиг. 9 - вид толкателя тележки сбоку; фиг, 10 - то же в плане; фиг. 11-то же спереди; фиг. 12 - регулятор с захватом для цепи - вид сбоку.

Каждая тележка имеет по четыре колеса / типа рояльных роликов, расположенных в углах тележки.

У средины каждой стороны тележки жестко укреплены вертикальные штанги 2, опущенные своими нижними концами ниже уровня пола (или поверхности настила, по которой на колесах-роликах / перемещается тележка); возможны и иные схемы расположения роликов и щтакг, например, в случае применения двух тяговых цепей на каждом участке конвейера.

Для прохождения щтанг при движении телея ки в настиле (например, в металлическом настиле 3), перекрывающем транщею, в которой помещается тяговая цепь, оставляются продольные пазы, по три штуки на каждом участке конвейера.

Вдоль этих пазов устанавливаются под настилом уголки 4, служащие одновременно основанием для настила и направляющими для тележек, препятствующими отклонению их в сторону.

Для этой последней цели каждая штанга на уровне упомянутых уголков снабжается парой горизонтальных роликов 5, расположенных в плане таким образом, что при движении тележки в любом возможном направлении запроектированная система уголков обеспечивает сохранение надлежащего положения тележек (без поворотов).

Упомянутые штанги 2 (фиг. 7 и 8) устраиваются пустотелыми - трубчатыми или коробчатого сечения, составленными из двух швеллеров, и внутри имеют стержень 6, снабженный пальцами 7, пропущенными сквозь продольные пазы 8 штанги 2.

Посредством цилиндрической пружины 9, связанной со штангой 2 и одним из пальцев 7, стержень 5 каждой штанги 2 отжимается вниз до положения, ограничиваемого пазами 8 штанг 2.

При этом нижнем положении стержня тяговая цепь зацепляет стержень или захватное приспособление 10, смонтированное у конца его, обусловливая движения тележки в направлении движения цепи.

На каждом участке конвейера имеется только одна бесконечная тяговая цепь, огибающая два концевых блока - приводной и натяжной.

Ведущая ветвь цепи (верхняя при горизонтальном расположении цепных блоков) проходит посредине участка конвейера под теми двумя щтангами 2 каждой тележки, которые расположены на оси данного участка. Во время движения тележки на всем протяжении одного участка конвейера ведущими могут быть только эти две щтанги, движущиеся в среднем пазе; другие две щтанги, расположенные на поперечной к направлению движения оси тележки, т. е. проходящие по двум боковым пазам, являются лищь дополнительной гарантией против перекоса тележки (на следующем участке конвейера две последние щтанги располагаются вдоль тяговой цепи, а две первые становятся холостыми).

При вступлении тележки на данный участок сперва захватывается передняя, по ходу конвейера, штанга из двух расположенных по оси его, так как только одна эта щтанга оказывается в первый момент расположенной над тяговой цепью этого участка.

После захвата цепью тележка начинает двигаться, и задняя щтанга также появляется над цепью, после чего в соответствующий момент происходит захват и этой второй штанги.

При подходе тележки к другому концу данного участка передняя щтанга доходит до приводного блока и освобождается от цепи, но продолжает двигаться вперед вместе со всей тележкой, движимой с этого момента только посредством задней щтанги.

При занятии тележкой на предыдущем участке конвейера конечного положения и освобождения ведущей щтанги от цепи тележка останавливается, и поперечные свободные штанги оказываются расположенными почти на продольной оси следующего участка, причем захват одной из них оказывается точно над цепью последнего готовым к сцеплению с цепью. После этого сцепления тележка начинает двигаться в поперечном направлении к ее предыдущему движению - вдоль второго участка конвейера, и все вышеописанные процессы повторяются на этом новом участке.

В начальный момент движения тележки в новом направлении происходит поворот всех ее колес 1 вокруг вертикальных осей, проходящих через точки опоры колес /, причем вся тележка в целом, в том числе и щтанги 2, описывают дуги радиусом /, равным смещению оси вращения колеса / тележки относительно точки опоры его; только после поворота колес может начаться прямолинейное движение тележки в новом направлении (фиг. 5).

Практически, в виду неровности поверхности пола и колес, соприкасание их между собою возможно не в одной точке, а по некоторой площади, от чего упомянутое начальное движение тележки может носить отчасти случайный характер, т. е. происходить нечетко. Во избежание этого, для придания большей определенности траектории движения тележек в момент перехода на новый участок конвейера (с целью сохранения соверщенно определенного положения захватов тележки относительно тяговой цепи), направляющим уголкам у мест перехода тележек с одного участка конвейера на другой придается соответствующее очертание по дуге, описанной упомянутым выше радиусом R (фиг. 1 и 5).

На всем пути следования тележек направляющие уголки 4 располагаются таким образом, что ими всегда фиксируется определенное движение по крайней мере трех штанг 2 и, следовательно, вся тележка в целом всегда движется надлежащим образом по всей требуемой трассе.

Передвижение тележек может осуществляться посредством цепей и канатов, требующих захваты различны.х конструкций на самой тележке.

На тех участках конвейера, где требуется движение тележек с определенным расстоянием между ними, возможно применение пластинчатой цепи с толкателями; пластинчатая цепь, замкнутая в вертикальной плоскости, может применяться только на прямолинейных участках конвейера. Цепь с толкателями и соответствующая конструкция захватывающего приспособления указаны на фиг. 3, 4 и 7, а также на фиг. 6. Один из возможных вариантов толкателя пластинчатой цепи дан на фиг. 9-11.

На участках, где сохранение постоянного шага тележек не требуется, возможно применение цепей из круглого железа, допускающих передвижение тележек не только по прямой линии. Такие цепи, помимо их меньшей стоимости, имеют еще следующее преимущество: длина звеньев таких цепей сравнительно невелика и при опускании захватного приспособления штанг на такую цепь включение тележек в работу конвейера должно происходить через небольшой промежуток времени, тогда как неизбежно большее расстояние между толкателями пластинчатой цепи обусловливает возможность простоев тележек при переходе на следующий участок конвейера и после остановок тележек па этом участке.

Преимуществом цепи с толкателями является возможность применения более простой конструкции захвата на штангах тележек. В случае применения на всех участках конвейера только пластинчатых цепей с толкателями захват может быть выполнен в виде выступающего за пределы штанги и надлежаще расширенного конца упомянутого выше стержня.

При такой конструкции захвата и цепей с толкателями выключение тележек может производиться двояко: либо постепенным поднятием движущегося вместе с тележкой стержня с захватом посредством соответствующей неподвижной направляющей-до выхода захвата из зацепления с толкателем, либо, как показано на фиг. 6, путем опускания толкателя при опрокидывании его

назад-в местах резкого понижения нижнего путевого уголка.

Включение тележки может при этом производиться в обратном порядке- опусканием захвата или поднятием толкателя.

Оба вида направляющих для поднятия захвата и опускания толкателя могут быть установлены в определенных местах, требующих остановки тележек (в том числе у переходов с одного участка конвейера на другой).

Посредством таких направляющих тележки автоматически останавливаются при подходе к определенному месту; для одновременной остановки всех тележек, находящихся на данном участке, необходима установка автоматического (электрического) выключателя приводного мотора.

Остановка каждой телел ки в любом месте может быть произведена путем поднятия захвата 10 и вывода его из зацепления с толкателем посредством рычажного выключателя 18 (фиг. 7) или посредством опускания шарнирно укрепленного участка нижней направляющей, при котором толкатель цепи опрокидывается назад, освобождая захват 10 и прекращая продвижение тележки (схема опрокидывания толкателя изображена на фиг. 9).

Для последующего продвижения тележек в прежнем направлении достаточна соответствующая перестановка тех же направляющих для опускания вниз захвата или поднятия опущенной направляющей до нового зацепления толкателя с захватом; эта перестановка направляющих должна производиться вручную посредством рычага, выведенного над уровнем пола. Устройство для перестановки направляющих может быть выполнено наподобие стрелочных переводов.

В случае применения цепей из круглого железа применяется следующая конструкция захватов (фиг. 12 и 6). Захват 11 представляет собой пластину с вырезом для звена цепи, расположенного в вертикальной плоскости. Следующее звено цепи -горизонтальное своими выступающими поверхностями упирается в пластину захвата по обе стороны выреза.

Во избежание выпадения цепи из захвата, при провисании ее, захват снабжается крюком 12.

При подходе тележки к следующему участку конвейера одна из боковых штанг 2 тележки должна пройти над цепью этого участка с тем, чтобы захват ее // опустился сверху вниз на цепь, был подхвачен ею и не сходил с цепи во время кругового движения штанг при повороте колес тележки.

Для выполнения указанных требований цепной захват 11 не связывается жестко с подвижным стержнем 6 штанги 2 и монтируется на горизонтальном штоке 14 с пружинами 15 (фиг. 12 и 7) таким образом, что под действием пружин 15 обычно располагается на одной вертикали со стержнем 6 штанги 2.

При приближении боковой штанги 2 тележки к поперечному (последующему) участку конвейера стержень 6 штанги поднимается посредством направляющей криволинейной шины 16 (фиг. 6) для того, чтобы поднять захват // выше уровня цели 17.

К моменту прихода захвата // на одну вертикаль с осью цепи 17 шток 14, на котором укреплен захват //, упирается в ограничитель 18 хода захвата (фиг. 6) и прекращает дальнейшее движение захвата // вперед. В этом положении шток 14 с захватом 11 остается некоторое время, пока тележка продолжает двигаться дальше на расстояние, равное радиусу R смещения тележки при повороте колес (доходя до своего крайнего положения на данном участке конвейера).

По приходе тележки в крайнее положение палец 19, удерживающийся направляющей криволинейной шиной 16, сходит с последней и захват // опускается вниз по вертикали на цепь 77, причем зацепление происходит сразу или спустя некоторое время, когда в вырез захвата // войдет первое (ближайшее) вертикально расположенное звено цепи 17.

Одновременно с опусканием захвата 11 произойдет и освобождение крюка 12 посредством второй направляющей 20 (фиг. 6), так что после зацепления цепи 17 с захватом // крюк 12 начинает поддерживать цепь 17 снизу.

Вслед за присоединением к цепи захват 11 начинает двигаться вместе с цепью прямолинейно вдоль оси данного участка конвейера, тогда как штанги 2 начинают сперва описывать дуги поворота тележки около точек опоры колес; согласование одновременных движений - прямолинейного движения захвата // и криволинейного движения несущих его штанг осуществляется посредством указанного на чертеже способа присоединения захвата // к стержню 6 при помощи подвижного (в горизонтальном направлении) щтока 14, снабженного пружинами 15.

В случае применения лищь цепей с толкателями можно обходиться без крюка 12 и подвижного штока 14, придав нижней части стержня 6 штанги 2 достаточную ширину для того, чтобы толкатели цепи не выходили из зацепления со стержнем при перемещении оси штанги в крайнее положение.

Освобождение цепного захвата 11 производится посредством двух направляющих (не показанных на чертежах), сперва отводящих в сторону крюк 12, а затем поднимающих захват //.

Соответствующие направляющие могут быть установлены в надлежащих местах, и все операции по остановке и приведению тележек вновь в движение в определенных или любых местах, вручную или автоматически, могут производиться аналогично тому, как это описано выще применительно к случаю установки цепей с толкателями, на всех участках конвейера.

В случае применения цепи с толкателями на одном участке, а на остальных участках - цепей 17 из круглого железа без толкателей захват выполняется по типу описанного цепного захвата, с которым сцепляются и то.катели пластинчатой цепи (именно такое сочетание указано на фиг. 3 и 4).

Предмет изобретения.

1. Транспортерное устройство с применением грузовых тележек, приводимых в движение тяговым органом по замкнутому контуру, отличающееся тем, что из участков контура снабжен индивидуальным бесконечным тяговым органом для независимого движения грузовых тележек, автоматически сцепляемых с тяговым органом в начале каждого участка и расцепляемых в конце того же участка:

2.Форма выполнения транспортерного устройства по п. 1, отличающаяся тем, что для сцепленич с тяговыми органами при переходе с одного участка на другой каждая грузовая тележка снабжена двумя парами штанг с захватами, расположенных в двух вертикальных плоскостях, пересекающихся под углом, соответствующим углу пересечения путей.

3.Форма выполнения транспортерного устройства по пп. 1 и 2,

отличающаяся тем, что для установки захвата сцепной щтанги над тяговым органом при переходе тележки с одного участка на другой, захват монтирован на подпружиненном горизонтальном штоке 14, подвижном в обойме, могущей перемещаться вдоль штанги и отводимом в надлежащее положение неподвижным путевым упором 18.

4.Форма выполнения транспортерного устройства по пп. 1 и 2, отличающаяся тем, что для сцепления захвата с тяговым органом при переходе грузовой тележки с одного участка на другой применена криволинейная щина 16, при взаимодействии с которой обойма со штоком 14 поднимается над тяговым органом, падая затем на него при сходе с шины.

5.Форма выполнения транспортерного устройства по пп. 1 и 2, отличающаяся тем, что для закрепления захвата сцепной штанги на тяговом органе применен поворотно связанный с захватом и снабженный контргрузом крюк 12, управляемый установленными в соответствующих Д1естах упорами.

к авторскому свидетельству Н. П. Грипича

№ 54413

| название | год | авторы | номер документа |

|---|---|---|---|

| Захватная балка для подъема и опускания шандоров в гидротехнических сооружениях | 1936 |

|

SU57028A1 |

| НАПОЛЬНЫЙ КОНВЕЙЕР | 1970 |

|

SU270637A1 |

| Горизонтально-замкнутый тележечный конвейер | 1980 |

|

SU977306A1 |

| Устройство для передачи грузовых тележек между подвесными конвейерами | 1980 |

|

SU967924A1 |

| ГРУЗОВЕДУЩИЙ КОНВЕЙЕР | 1996 |

|

RU2120906C1 |

| Подвесной толкающий конвейер | 1981 |

|

SU1058840A1 |

| Подвесной толкающий конвейер | 1988 |

|

SU1668229A1 |

| Периодический вертикально-замкнутый конвейер | 1974 |

|

SU524748A1 |

| Механическое или электромеханическое реле мгновенного или замедленного действия | 1938 |

|

SU57030A1 |

| Опускная секция подвесного толка-ющЕгО КОНВЕйЕРА | 1979 |

|

SU829494A1 |

фигЗ

j,, Лз

фиг 4

/-а .,-2

/гН,,-

авторскому свидетельству Н. П. Грипича

МЛ№ i

„ ciirrriigfesr;:

: i и .,

Л 54413

фиг. 6

-SI-I t

I-cJ

;

J//

fefelh/

Авторы

Даты

1939-01-01—Публикация

1937-07-31—Подача