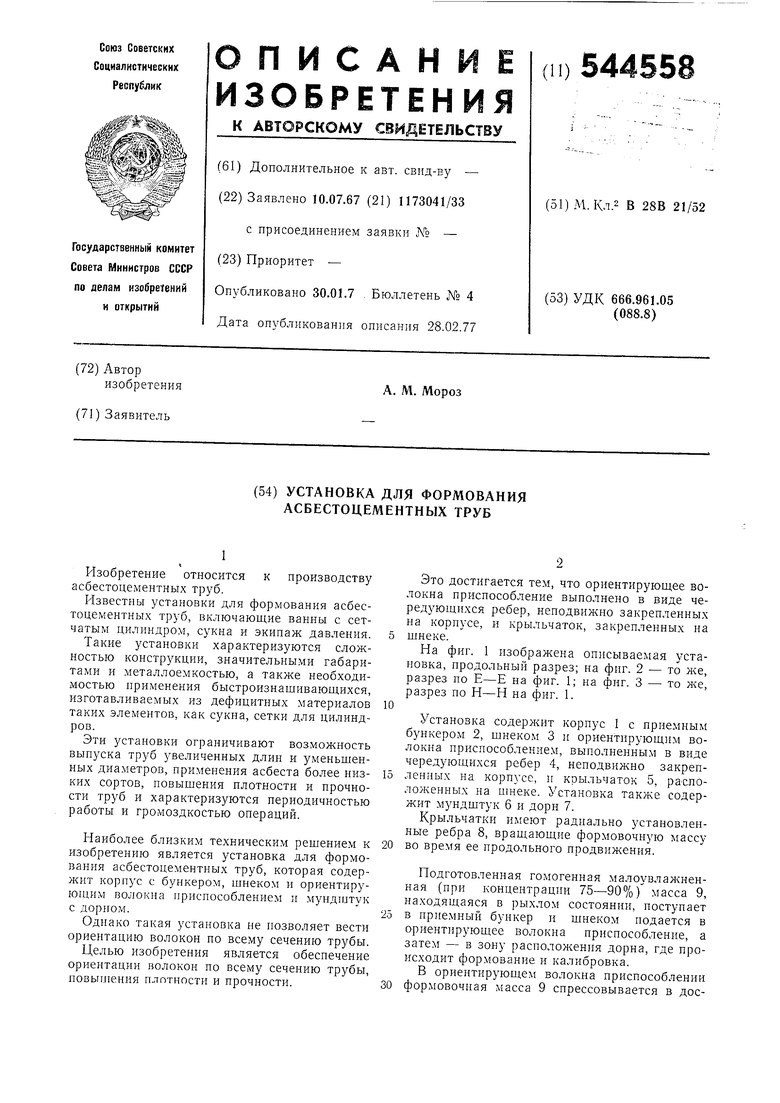

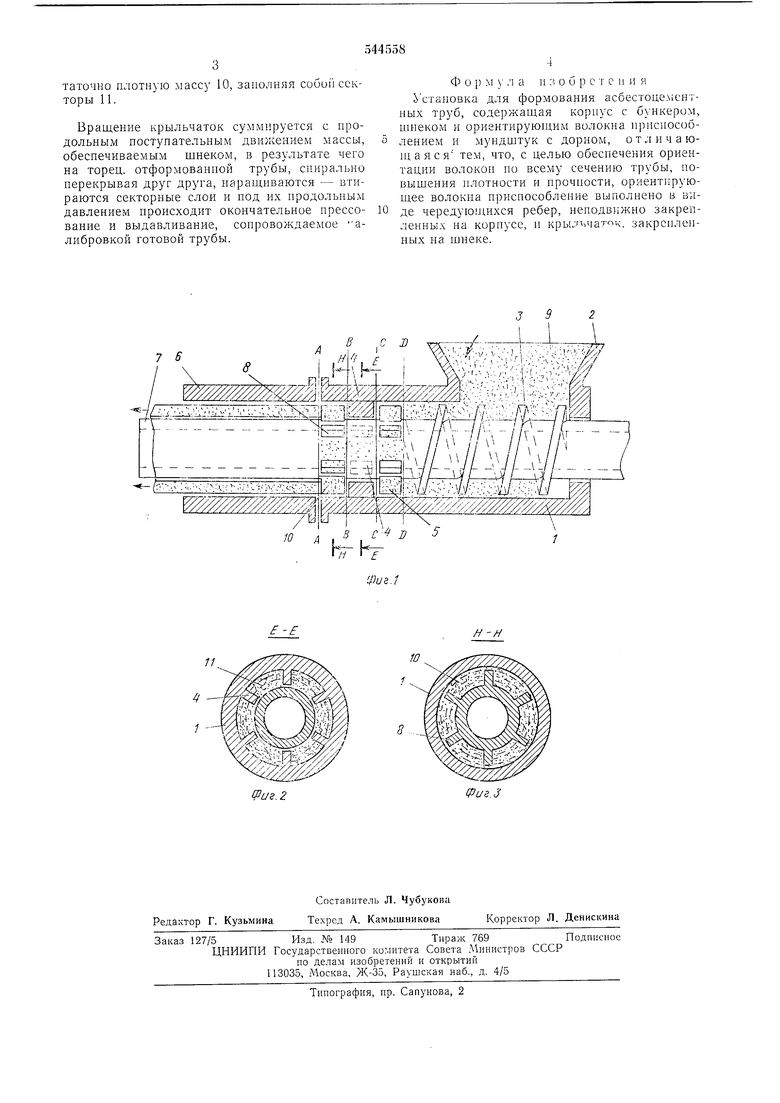

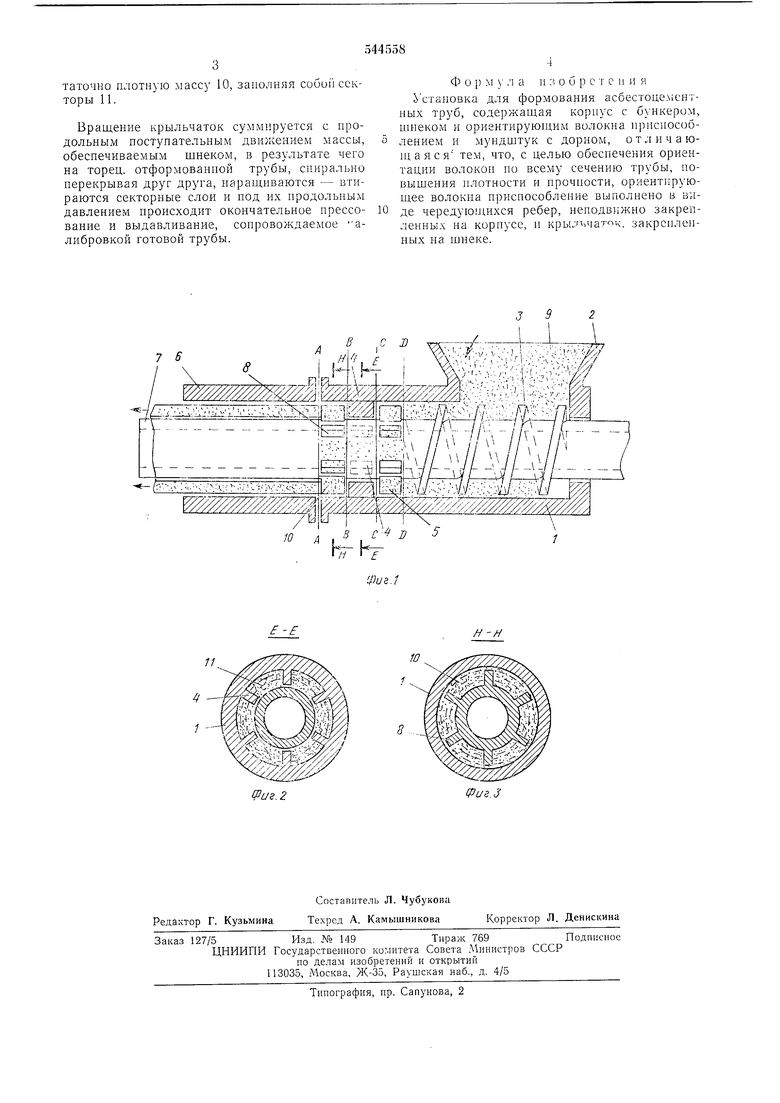

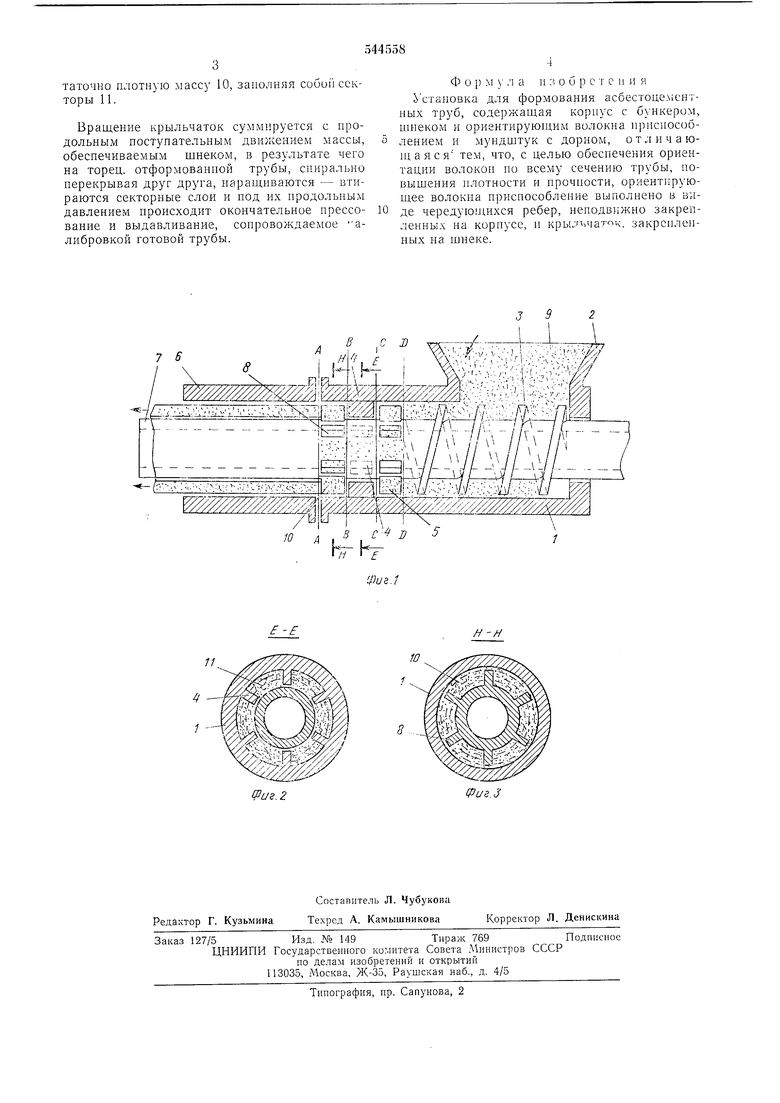

Изобретение относится к производству асбестоцементных труб. Известны установки для формования асбестоцементных труб, включающие ванны с сетчатым цилиндром, сукна и экипаж давления. Такие установки характеризуются сложностью конструкции, значительными габаритами и металлоемкостью, а также необходимостью применения быстроизнашивающихся, изготавливаемых из дефицитных материалов таких элементов, как сукна, сетки для цилиндров. Эти установки ограничивают возможность выпуска труб увеличенных длин и уменьшенных диаметров, применения асбеста более низких сортов, повышения плотности и прочности труб и характеризуются периодичностью работы и громоздкостью операций. Наиболее близким техническим решением к изобретению является установка для формования асбестоцементных труб, которая содержит корпус с бункером, шнеком и ориентирующим волокна приспособлением и мундилтук с дорном. Однако такая установка не позволяет вести ориентацию волокон ио всему сечению трубы. Целью изобретения является обеспечение ориентации волокон по всему сечению трубы, повын1ения плотности и прочности. Это достигается тем, что ориентирующее волокна приспособление выполнено в виде чередующихся ребер, неподвижно закрепленных на корпусе, и крыльчаток, закрепленных на шнеке. На фиг. 1 изображена описываемая установка, продольный разрез; на фиг. 2 - то же, разрез по Е-Е на фиг. 1; на фиг. 3 - то же, разрез но Н-Н на фиг. 1. Установка содерла т корпус I с приемным бункером 2, шнеком 3 и ориентирующим волокна приспособлением, выполненным в виде чередующихся ребер 4, неподвижно закрепленных на корпусе, ir крыльчаток 5, расположенных па шнеке. Установка также содержит мундштук 6 и дорн 7. Крыльчатки имеют радиально установленные ребра 8, вращающие формовочную массу во время ее продольного продвижения. Подготовленная гомогенная малоувлажненная (при концентрации 75-90%) масса 9, находящаяся в рыхлом состоянии, поступает в приемный бункер и шнеком нодается в ориентирующее волокна приспособление, а затем - в зону расположения дорна, где происходит формование и калибровка. В ориентирующем волокна приспособлении формовочная масса 9 спрессовывается в дос3

таточно плотную массу 10, заполняя coooii секторы 11.

Вращение крыльчаток суммируется с продольным поступательным движенрюм массы, обеспечиваемым шнеком, в результате чего на торец, отформованной трубы, спирально перекрывая друг друга, наращиваются - втираются секторные слои и под их продольным давлением происходит окончательное прессование и выдавливание, сопровождаемое алибровкой готовой трубы.

Форм у л а и 3 о и р с т е и н 5 Установка для формования асбестоце.менгных труб, содержащая корпус с бункером, шнеком и ориентирующим волокна приспособлением и мундщтук с дорном, отличаюП1аяся тем, что, с целью обеспечения ориентации волокон по всему сечению трубы, повышения плотности н прочпостн, ориентирующее волокна приспособление выполнено в виде чередующихся ребер, неподвижно закрепленных на корпусе, и крыльчаток, закрепленных на шнеке.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления асбестоцементных труб | 1975 |

|

SU580121A1 |

| Установка для формования трубчатых изделий | 1989 |

|

SU1791141A1 |

| СПОСОБ В.С.ЮРКИНА ПРОИЗВОДСТВА ВОЛОКНИСТОЦЕМЕНТНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2005597C1 |

| Устройство для изготовления многослойных асбестоцементных изделий | 1983 |

|

SU1135650A1 |

| Техническое иглопробивное сукно | 1985 |

|

SU1418361A1 |

| ПРЕСС ДЛЯ НЕПРЕРЫВНОГО ФОРМОВАНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ | 1992 |

|

RU2018442C1 |

| Способ изготовления асбестоцементных труб | 1982 |

|

SU1129191A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ ЭКСТРУЗИИ ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ | 2000 |

|

RU2171744C1 |

| Способ получения швейных мелков из термопластичных материалов и устройство для его осуществления | 1990 |

|

SU1736720A1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ЛИТЬЯ ПОЛОТНА МАТЕРИАЛА, СОДЕРЖАЩЕГО АЛКАЛОИДЫ | 2019 |

|

RU2796003C2 |

Ff 10 А ЬгНтJВ с и 5 9

Авторы

Даты

1977-01-30—Публикация

1967-07-10—Подача