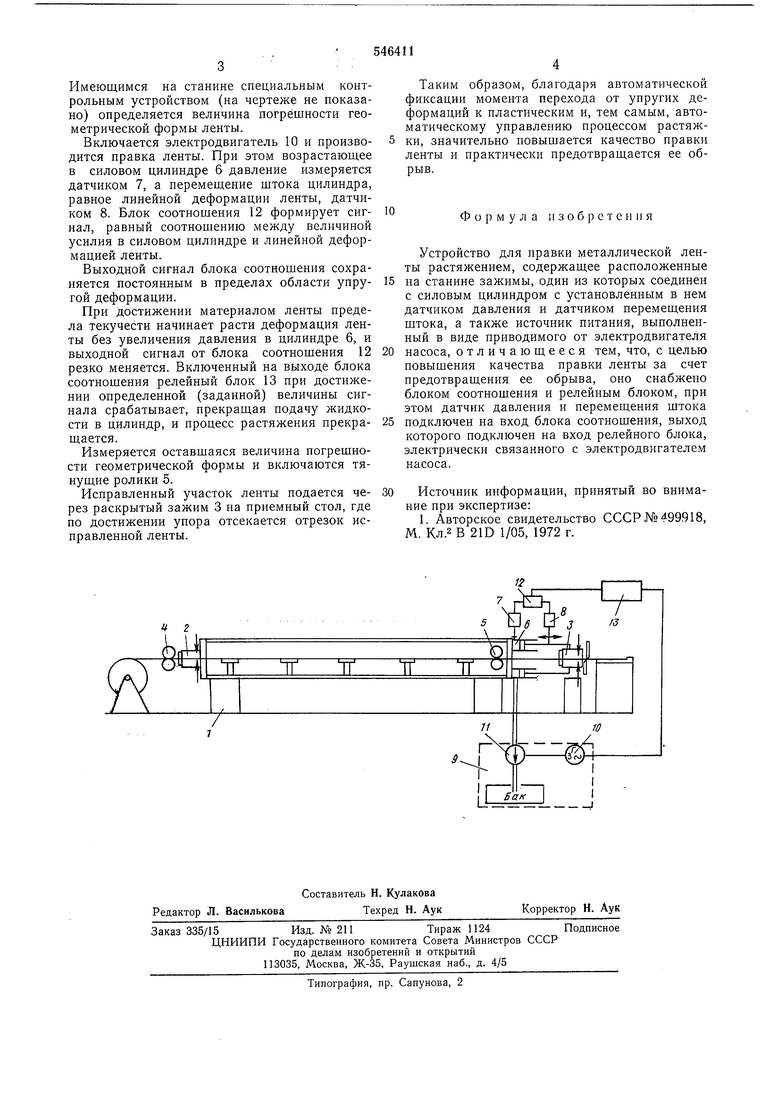

Имеющимся на станине специальным контрольным устройством (на чертеже не показано) определяется величина погрешности геометрической формы ленты.

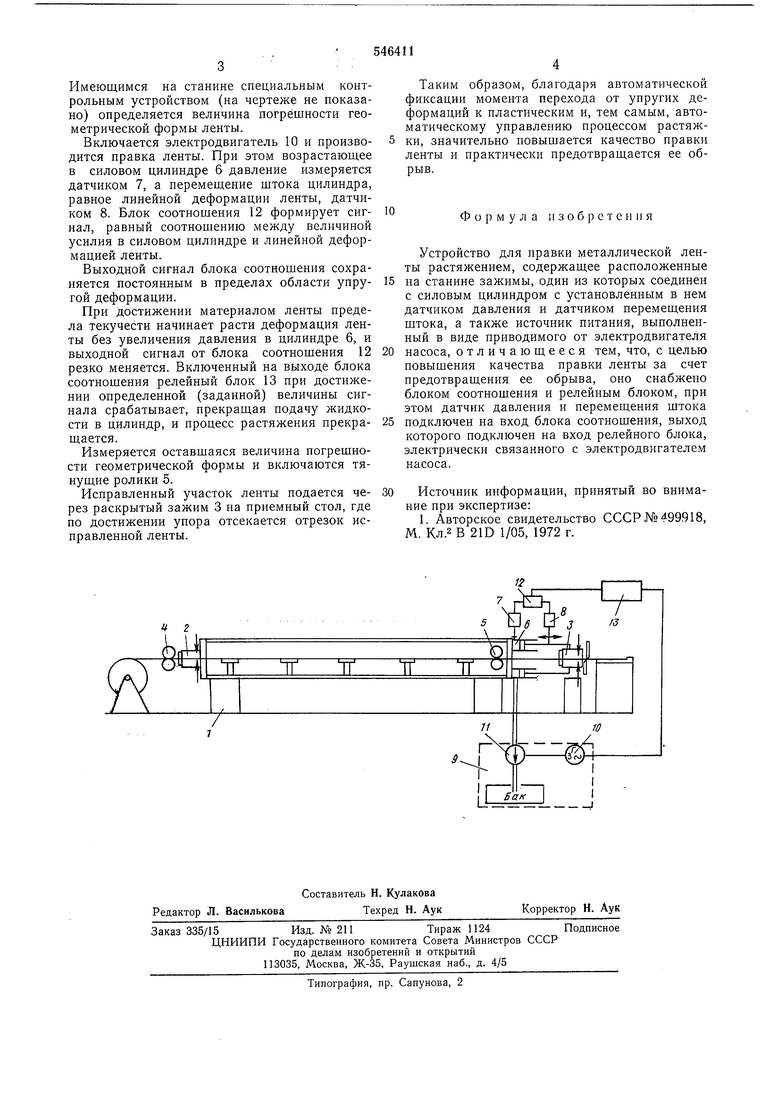

Включается электродвигатель 10 и производится правка ленты. При этом возрастающее в силовом цилиндре 6 давление измеряется датчиком 7, а перемещение штока цилиндра, равное линейной деформации ленты, датчиком 8. Блок соотношения 12 формирует сигнал, равный соотношению между величиной усилия в силовом цилиндре и линейной деформацией ленты.

Выходной сигнал блока соотношения сохраняется постоянным в пределах области упругой деформации.

При достижении материалом ленты предела текучести начинает расти деформация ленты без увеличения давления в цилиндре 6, и выходной сигнал от блока соотношения 12 резко меняется. Включенный на выходе блока соотношения релейный блок 13 при достижении определенной (заданной) величины сигнала срабатывает, прекращая подачу жидкости в цилиндр, и процесс растяжения прекращается.

Измеряется оставшаяся величина погрешности геометрической формы и включаются тянущие ролики 5.

Исправленный участок ленты подается через раскрытый зажим 3 на приемный стол, где по достижении упора отсекается отрезок исправленной ленты.

Таким образом, благодаря автоматической фиксации момента перехода от упругих деформаций к пластическим и, тем самым, автоматическому управлению процессом растяжки, значительно повышается качество правки ленты и практически предотвращается ее обрыв.

Формула изобретения

Устройство для правки металлической ленты растяжением, содержащее расположенные

на станине зажимы, один из которых соединен с силовым цилиндром с установленным в нем датчиком давления и датчиком перемещения щтока, а также источник питания, выполненный в виде приводимого от электродвигателя

насоса, отличающееся тем, что, с целью повышения качества правки ленты за счет предотвращения ее обрыва, оно снабжено блоком соотношения и релейным блоком, при этом датчик давления и перемещения штока

подключен на вход блока соотношения, зыход которого подключен на вход релейного блока, электрически связанного с электродвигателем насоса.

Источник информации, принятый во внимание при экспертизе:

1. Авторское свидетельство СССР №499918, М. Кл.2 В 21D 1/05, 1972 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПРАВКИ РАСТЯЖЕНИЕМ ШТАНГ ГЛУБИННЫХ НАСОСОВ | 2001 |

|

RU2205083C2 |

| Устройство для правки цилиндрических изделий | 1973 |

|

SU442870A1 |

| Правильно-растяжная машина | 1973 |

|

SU499918A1 |

| Система управления гидроагрегатом правки цилиндрических заготовок | 1981 |

|

SU1009555A1 |

| Правильно-растяжная машина | 1979 |

|

SU811570A2 |

| Способ правки металлическихиздЕлий РАСТяжЕНиЕМ | 1977 |

|

SU831268A1 |

| Система управления агрегатом правки цилиндрических изделий | 1981 |

|

SU1074621A1 |

| Правильно-растяжная машина | 1977 |

|

SU662192A1 |

| Устройство для измерения усилия на штоке приводного силового цилиндра | 1983 |

|

SU1132998A1 |

| СПОСОБ ТЕРМОСИЛОВОЙ ОБРАБОТКИ ДЛИННОМЕРНЫХ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2575510C2 |

4 г

V V -тГ ТГ

Авторы

Даты

1977-02-15—Публикация

1973-10-05—Подача