(граница участков 4 и 6) или в точке В криволинейного участка, находящегося на некотором удалении от точки Л.

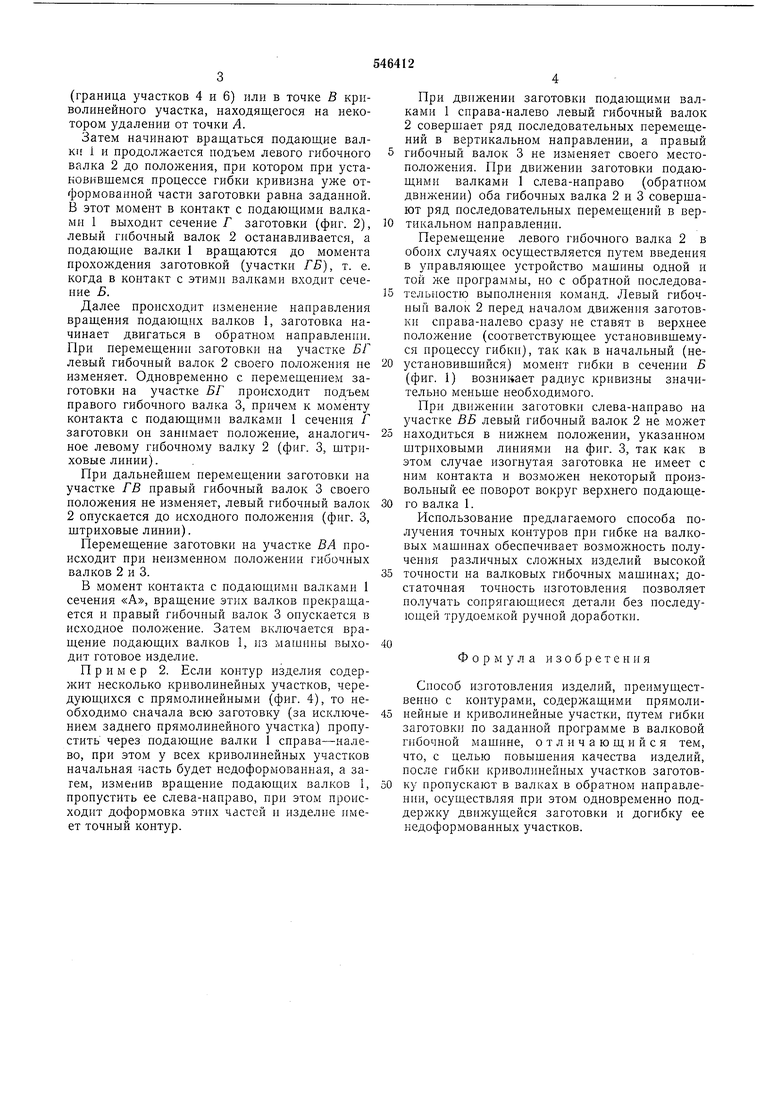

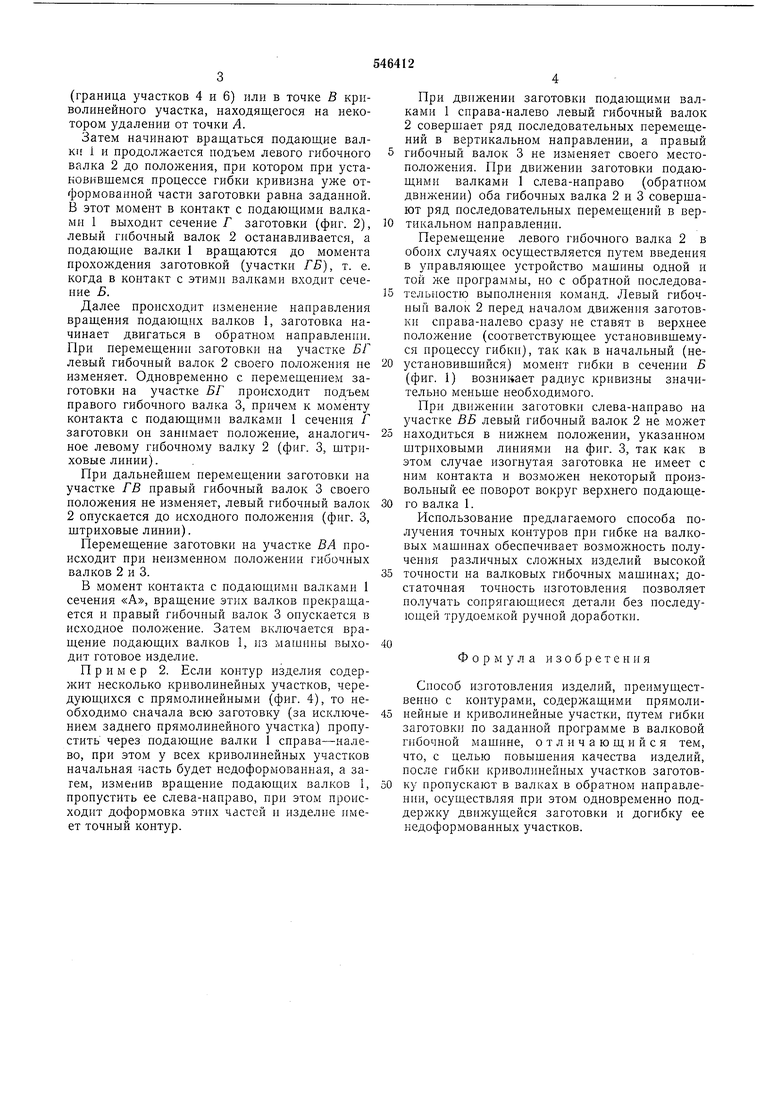

Затем начинают вращаться иодающие валки 1 и иродолжается подъем левого гибочного валка 2 до положения, при котором при установившемся процессе гибки кривизна уже отформованной части заготовки равна заданной. В этот момент в контакт с подающими валками 1 выходит сечение Г заготовки (фиг. 2), левый гибочный валок 2 останавливается, а подающие валки 1 вращаются до момента прохождения заготовкой (участки ГБ), т. е. когда в контакт с этим) валками входит сечение Б.

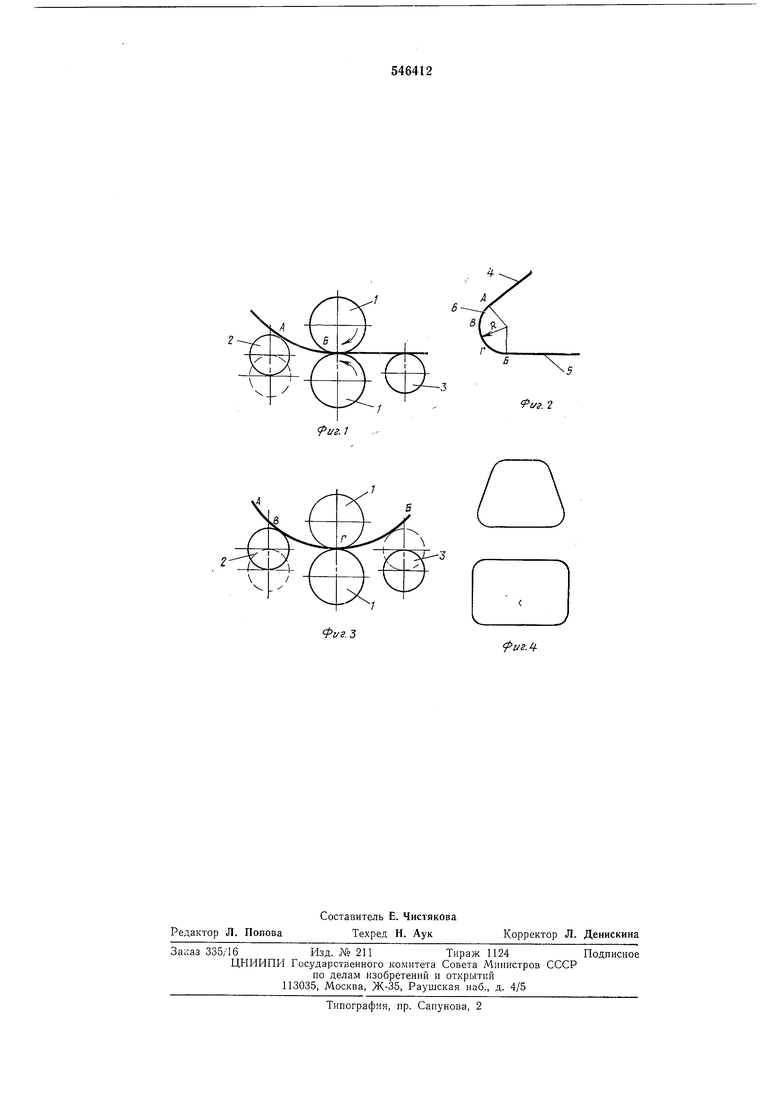

Далее происходит изменение направления вращения подающих валков 1, заготовка начинает двигаться в обратном направлении. При перемещении заготовки на участке БГ левый гибочный валок 2 своего положения ие изменяет. Одновременно с перемещением заготовки на участке БГ происходит подъем правого гибочного валка 3, причем к моменту контакта с подающими валками 1 сечения Г заготовки он занимает положение, аналогичное левому гибочному валку 2 (фиг. 3, штриховые линии).

При дальнейшем иеремещении заготовки на участке ГВ правый гибочный валок 3 своего положения не изменяет, левый гибочный валок 2 опускается до исходного положения (фиг. 3, штриховые линии).

Перемещение заготовки на участке ВА ироисходит ири неизменном положении гибочных валков 2 и 3.

В момент контакта с иодающими валками 1 сечения «А, вращение этих валков прекращается и иравый гибочный валок 3 оиускается в исходное положение. Затем включается вращение иодающих валков 1, из машины выходит готовое изделие.

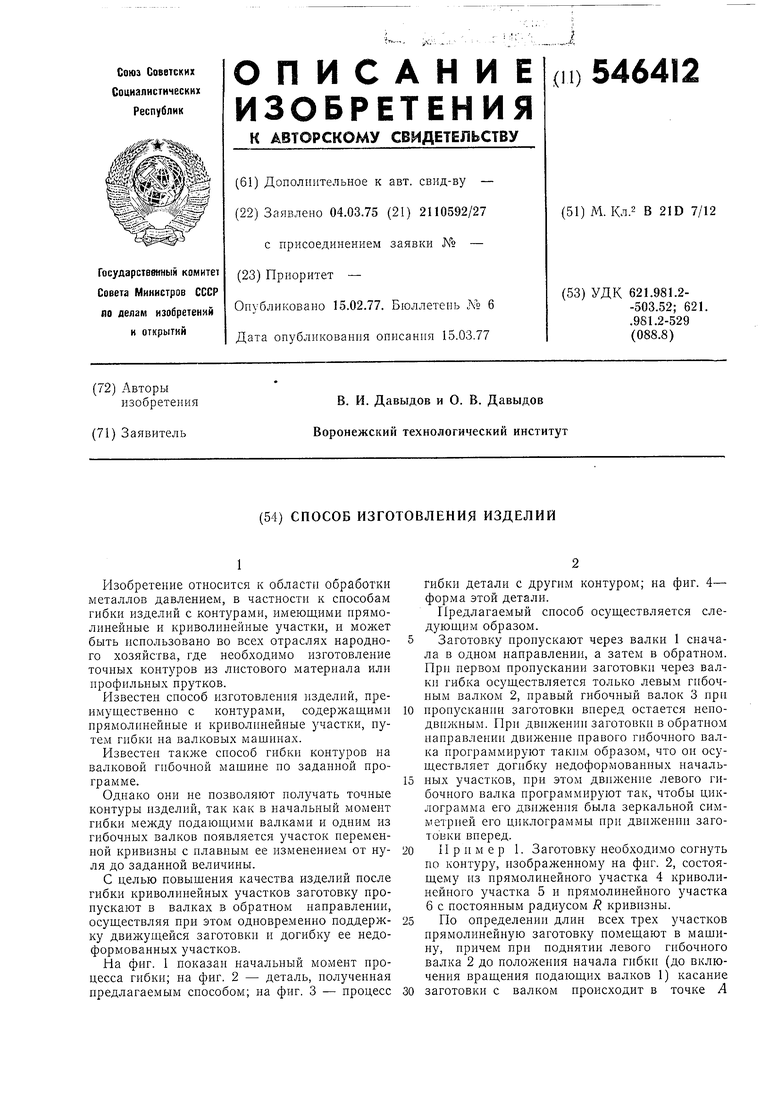

Пример 2. Если контур изделия содержит несколько криволинейных участков, чередующихся с прямолинейными (фиг. 4), то необходимо сначала всю заготовку (за исключением заднего прямолинейного участка) пропустить через подающие валки 1 справа-налево, при этом у всех криволинейных участков начальная часть будет недоформоваиная, а затем, изменив вращение подающих валков I, пропустить ее слева-наираво, ири этом происходит доформовка этих частей и изделие имеет точный контур.

При движении заготовки подающими валками 1 справа-налево левый гибочный валок 2 совершает ряд последовательных перемещений в вертикальном направлении, а правый гибочный валок 3 не изменяет своего местоположения. При движении заготовки подающими валками 1 слева-направо (обратном движении) оба гибочных валка 2 и 3 соверщают ряд последовательных перемещений в вертикальном направлении.

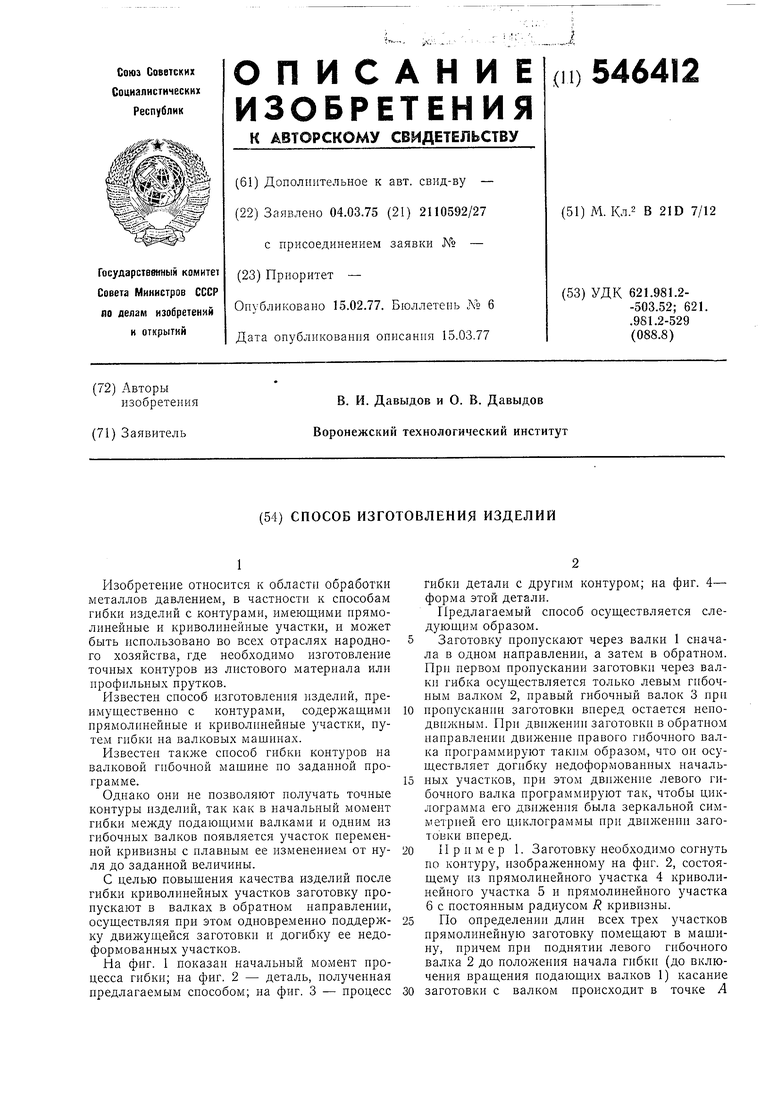

Перемещение левого гибочного валка 2 в обоих случаях осуществляется путем введения в управляющее устройство машины одной и той же программы, но с обратной последовательностю выполнения команд. Левый гнбочный валок 2 перед началом движения заготовки сирава-иалево сразу не ставят в верхнее положение (соответствующее установившемуся процессу гибки), так как в начальный (неустановившийся) момент гибки в сечеиии Б (фиг. 1) возникает радиус кривизны значительно меньше необходимого.

При движении заготовки слева-нанраво на участке ВБ левый гибочный валок 2 не может

находиться в нилшем положении, указанном штриховыми линиями на фиг. 3, так как в этом случае изогнутая заготовка не имеет с ним контакта н возможен некоторый произвольный ее поворот вокруг верхнего подающего валка 1.

Использование предлагаемого способа получения точных контуров при гибке на валковых машинах обеспечивает возможность получения различных сложных изделий высокой

точности на валковых гибочных машинах; достаточная точность изготовления позволяет получать сопрягающиеся детали без последующей трздоемкой ручпой доработки.

Формула изобретения

Способ изготовлеиия изделий, преимущественно с контурами, содержащими прямолинейные и криволинейные участки, путем гибки заготовки по заданной программе в валковой гибочной машине, отличающийся тем, что, с целью повышения качества изделий, после гибки криволинейных участков заготовку пропускают в валках в обратном направлении, осуществляя при этом одновременно поддержку движущейся заготовки и догибку ее недоформованных участков.

иг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ЗНАКОПЕРЕМЕННОЙ КРИВИЗНЫ | 2002 |

|

RU2229355C1 |

| СПОСОБ ГИБКИ ИЗДЕЛИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2095174C1 |

| Система программного управления листогибочной валковой машиной | 1973 |

|

SU504589A1 |

| ВАЛКОВАЯ ГИБОЧНАЯ МАШИНА | 1993 |

|

RU2063283C1 |

| Машина для изготовления трубНАМОТКОй | 1978 |

|

SU795622A1 |

| ВАЛКОВАЯ ГИБОЧНАЯ МАШИНА | 1998 |

|

RU2152836C2 |

| Листогибочная валковая машина | 1975 |

|

SU573222A1 |

| Листогибочная валковая машина | 1977 |

|

SU745572A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ПАНЕЛЕЙ ДЛЯ БЕЗОПОРНОГО ЗДАНИЯ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И МЕТАЛЛИЧЕСКОЕ ЗДАНИЕ, ИЗГОТОВЛЕННОЕ ЭТИМ СПОСОБОМ | 1993 |

|

RU2094152C1 |

| ВАЛКОВАЯ ГИБОЧНАЯ МАШИНА | 2006 |

|

RU2308340C1 |

Фиг.З

(игЛ

Авторы

Даты

1977-02-15—Публикация

1975-03-04—Подача