1

Изобретение относится к области обработки металлов давлением, в частности к системам управления листогибочными машинами.

Известна система управления машиной для гибки заготовок, содержащая следящий привод гибочного инструмента, привод подачи заготовки, программное устройство для задания величины смещения гибочного инструмента, соответствующей требуемой остаточной деформации заготовки, устройство управления, датчик нулевого давления инструмента и устройство для измерения и запоминания величины хода инструмента до полной разгрузки заготовки, выполненное в виде интегратора эталонной величины по времени хода инструмента.

Однако известная система не обеспечивает автоматизации процесса изготовления методом гибки-прокатки обечаек коробчатого сечения с радиусами закругления на углах.

Цель изобретения - расширение ассортимента получаемых изделий.

Это достигается тем, что предлагаемая система спабжена программным устройством для задания величины линейных размеров изгибаемых и прямолинейных участков, выход которого соединен с одним из входов устройства управления, регулируемым приводом линейных перемещений, подключенным через последовательно соединенное устройство связи

к приводу, и реверсивным счетчиком, подключенным к выходу устройства управления, при этом выход датчика линейных перемещений заготовки соединен с входом устройства управления.

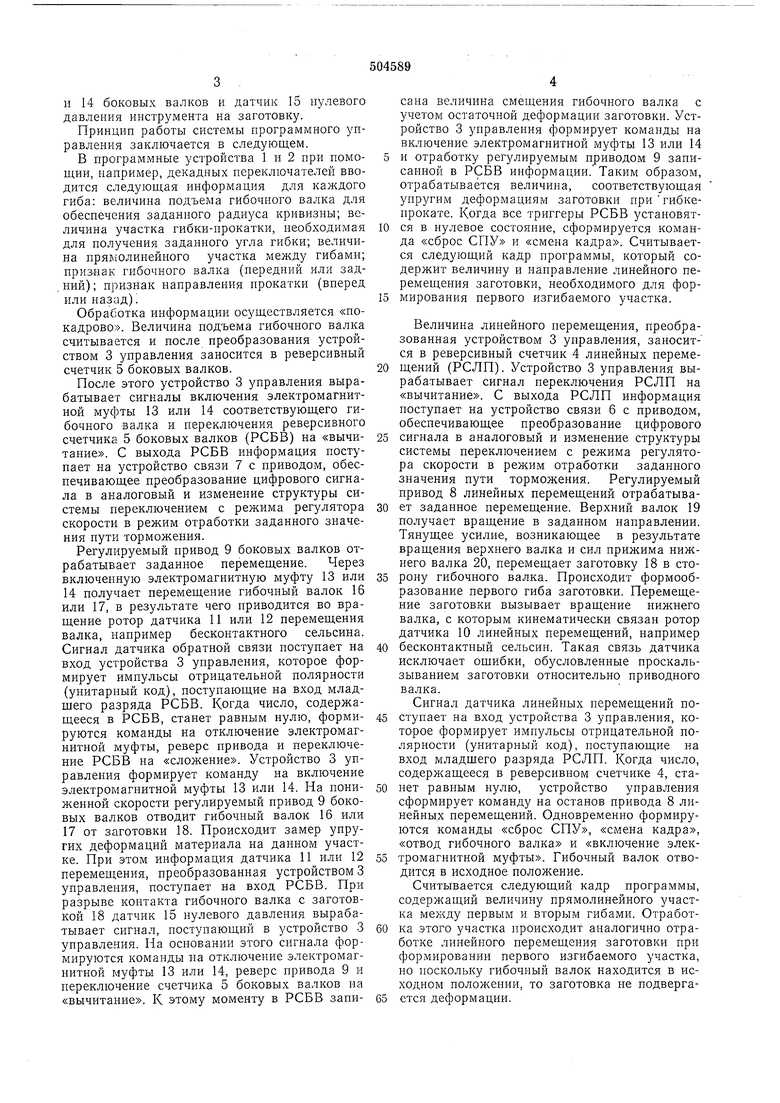

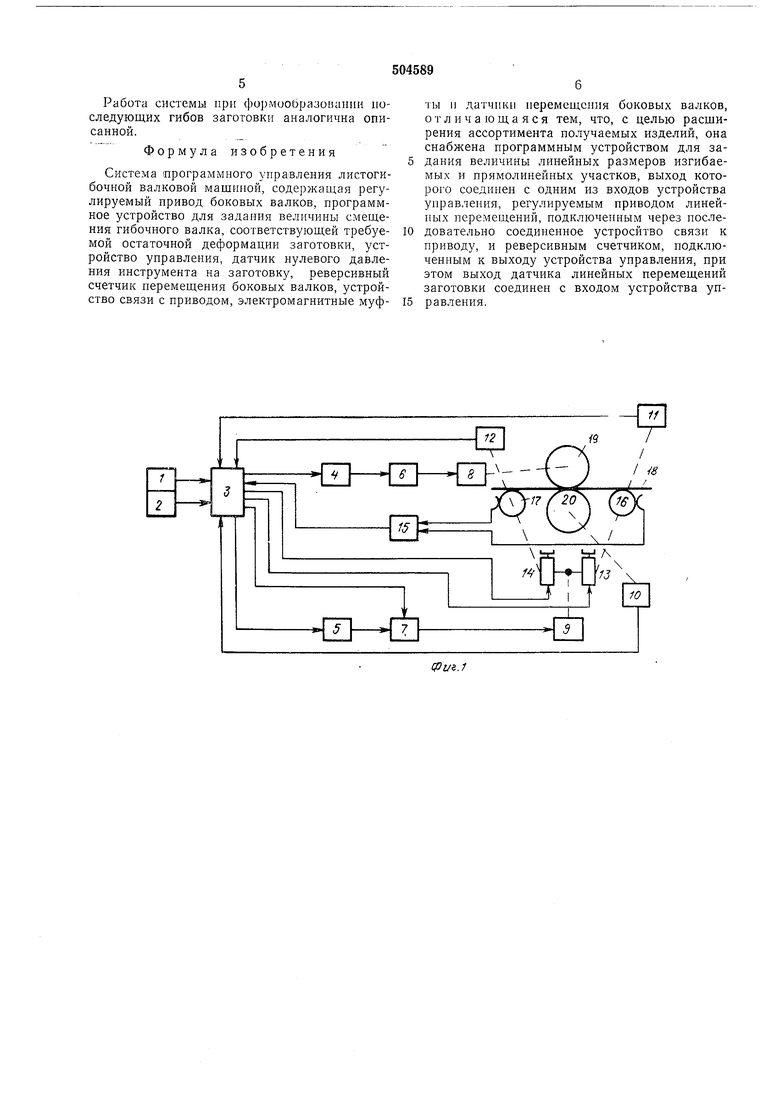

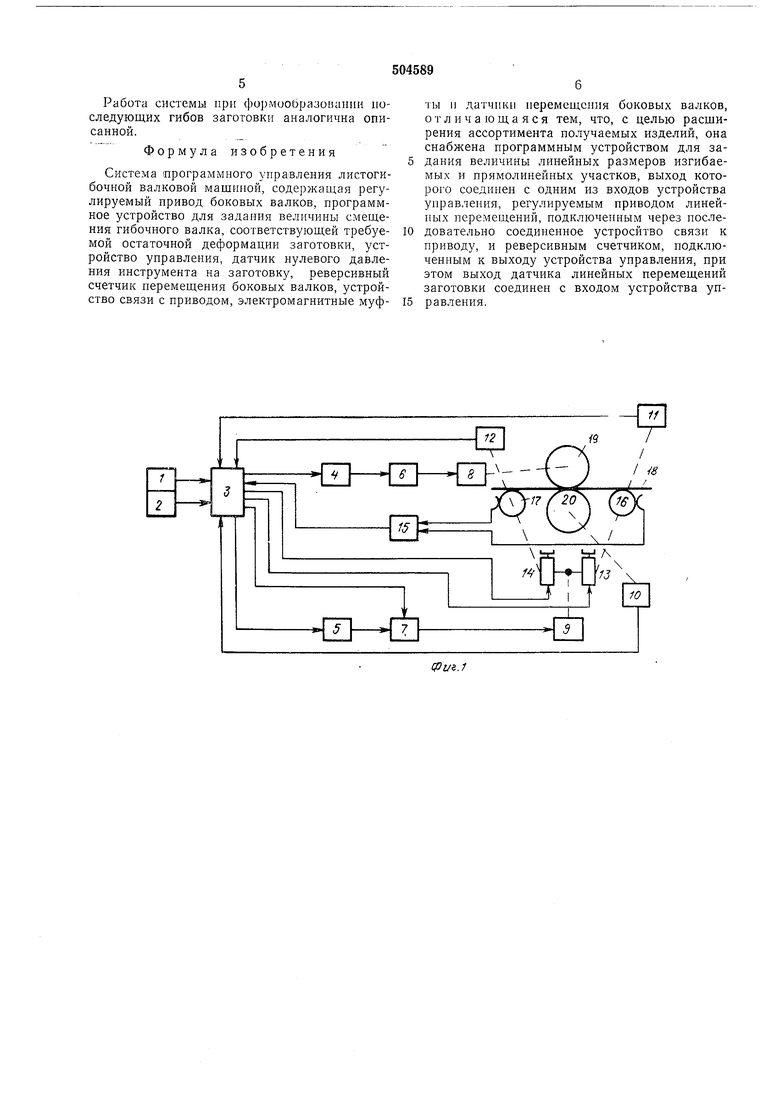

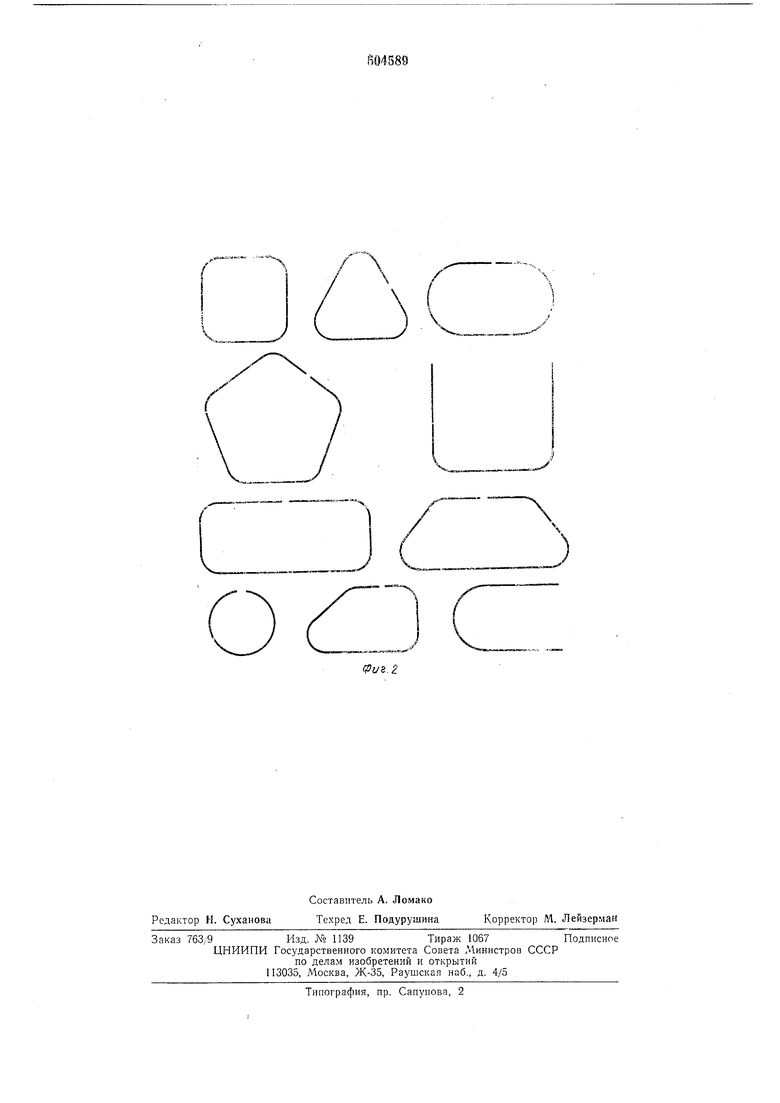

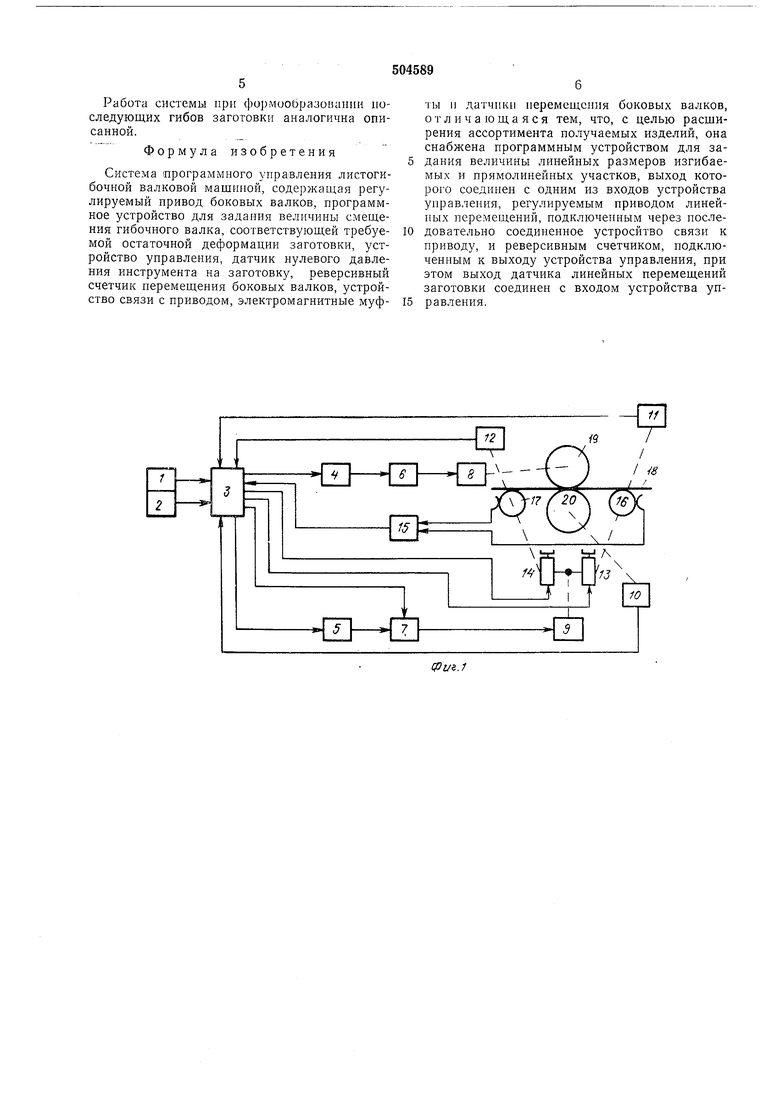

На фиг. 1 изобралсена функциональная схема системы программного управления листогибочной валковой машиной; на фиг. 2 - примеры получаемых деталей.

Система программного управления листогибочной валковой мащиной, предназначенной для изготовления замкнутых и незамкнутых обечаек коробчатого сечения с радиусом закругления на углах и обечаек с постояпной

кривизпой из листового материала методом гибки-прокатки за одну установку исходной заготовки, содержит программные устройства 1 и 2 соответственно для задания величины смещения гибочного валка и для задания величины линейных размеров изгибаемых и прямолинейных участков, устройство 3 управления, реверсивные счетчики 4 и 5 соответственно линейных перемещений и перемещений боковых валков, устройства связи 6 и 7 с приводами, регулируемые приводы 8 и 9 соответственно линейных перемещений и перемещений боковых валков, датчик 10 линейных перемещений заготовки, датчики 11 и 12 перемещения соответственно заднего и переднего

боковых валков, электромагнитные муфты 13

н 14 боковых валков и датчик 15 нулевого давления инструмента на заготовку.

Принцип работы системы программного управления заключается в следующем.

В программные устройства 1 и 2 при помощии, например, декадных переключателей вводится следующая информация для каждого гиба: величина подъема гибочного валка для обеспечения заданного радиуса кривизны; величина участка гибки-прокатки, необходимая для получения заданного угла гибки; величина прямолинейного участка между гибами; признак гибочного валка (передний или задний) ; признак направления прокатки (вперед или назад).

Обработка информации осуществляется «покадрово. Величина подъема гибочного валка считывается и после преобразования устройством 3 управления заносится в реверсивный счетчик 5 боковых валков.

После этого устройство 3 управления вырабатывает сигналы включения электромагнитной муфты 13 или 14 соответствующего гибочного валка и переключения реверсивного счетчика 5 боковых валков (РСБВ) на «вычитание. С выхода РСБВ информация поступает на устройство связи 7 с приводом, обеспечивающее преобразование цифрового сигнала в аналоговый и изменение структуры системы переключением с режима регулятора скорости в режим отработки заданного значения пути торможения.

Регулируемый привод 9 боковых валков отрабатывает заданное перемещение. Через включенную электромагнитную муфту 13 или 14 получает перемещение гибочный валок 16 или 17, в результате чего приводится во вращение ротор датчика 11 или 12 перемещения валка, например бесконтактного сельсина. Сигнал датчика обратной связи поступает на вход устройства 3 управления, которое формирует импульсы отрицательной полярности (унитарный код), поступающие на вход младшего разряда РСБВ. Когда число, содержащееся в РСБВ, станет равным нулю, формируются команды на отключение электромагнитной муфты, реверс привода и переключение РСБВ на «сложение. Устройство 3 управления формирует команду на включение электромагнитной муфты 13 или 14. На пониженной скорости регулируемый привод 9 боковых валков отводит гнбочный валок 16 или 17 от заготовки 18. Происходит замер упругих деформаций материала на данном участке. При этом информация датчика И или 12 перемещения, преобразованная устройством 3 управления, поступает на вход РСБВ. При разрыве контакта гибочного валка с заготовкой 18 датчик 15 нулевого давления вырабатывает сигнал, поступающий в устройство 3 управления. Па основании этого сигнала формируются команды на отключение электромагнитной муфты 13 или 14, реверс привода 9 и переключение счетчика 5 боковых валков на «вычитание. К этому моменту в РСБВ записана величина смещения гибочного валка с учетом остаточной деформации заготовки. Устройство 3 управления формирует команды на включение электромагнитной муфты 13 или 14 и отработку регулируемым приводом 9 записанной в РСБВ информации. Таким образом, отрабатывается величина, соответствующая упругим деформациям заготовки пригибкепрокате. Когда все триггеры РСБВ установятся в нулевое состояние, сформируется команда «сброс СПУ и «смена кадра. Считывается следующий кадр программы, который содержит величину и направление линейного перемещения заготовки, необходимого для формирования первого изгибаемого участка.

Величина линейного перемещения, преобразованная устройством 3 управления, заносится в реверсивный счетчик 4 линейных перемещений (РСЛП). Устройство 3 управления вырабатывает сигнал переключения РСЛП на «вычитание. С выхода РСЛП информация поступает на устройство связи 6 с приводом, обеспечивающее преобразование цифрового

сигнала в аналоговый и изменение структуры системы переключением с режима регулятора скорости в режим отработки заданного значения пути торможения. Регулируемый привод 8 линейных перемещений отрабатывает заданное перемещение. Верхний валок 19 получает вращение в заданном направлении. Тянущее усилие, возникающее в результате вращения верхнего валка и сил прижима нижнего валка 20, перемещает заготовку 18 в сторону гибочного валка. Происходит формообразование первого гиба заготовки. Перемещение заготовки вызывает вращение нижнего валка, с которым кинематически связан ротор датчика 10 линейных перемещений, например

бесконтактный сельсин. Такая связь датчика исключает ошибки, обусловленные проскальзыванием заготовки относительно приводного валка. Сигнал датчика линейных перемещений поступает на вход устройства 3 управления, которое формирует импульсы отрицательной полярности (унитарный код), поступающие на вход младшего разряда РСЛП. Когда число, содержащееся в реверсивном счетчике 4, станет равным нулю, устройство управления сформирует команду на останов привода 8 линейных перемещений. Одновременно формируются команды «сброс СПУ, «смена кадра, «отвод гибочного валка и «включение электромагнитной муфты. Гибочный валок отводится в исходное положение.

Считывается следующий кадр программы, содержащий величину прямолинейного участка между первым и вторым гибами. Отработка этого участка происходит аналогично отработке линейного перемещения заготовки при формировании первого изгибаемого участка, но поскольку гибочный валок находится в исходном положении, то заготовка не подвергается деформации.

Работа системы при формообразопаиии последующих гибов заготовки аналогична описанной.

Формула изобретения

Система программного управления листогибочной валковой машиной, содержащая регулируемый привод боковых валков, программное устройство для задания величины смещения гибочного валка, соответствующей требуемой остаточной деформании заготовки, устройство управления, датчик нулевого давления инструмента на заготовку, реверсивный счетчик перемещения боковых валков, устройство связи с приводом, электромагнитные муфты II датчики перемещения боковых валков, отличающаяся тем, что, с целью расщирения ассортимента получаемых изделий, она снабжена программным устройством для заДания величины линейных размеров изгибаемых и прямолинейных участков, выход которого соединен с одним из входов устройства управления, регулируемым приводом линейных перемепл,ений, подключенным через последовательно соединенное устросйтво связи к приводу, и реверсивным счетчиком, подключенным к выходу устройства управления, при этом выход датчика линейных перемещений заготовки соединен с входом устройства управления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ гибки змеевиков и устройство для его осуществления | 1988 |

|

SU1814575A3 |

| Устройство для измерения углов | 1984 |

|

SU1214272A1 |

| Устройство для измерения углов | 1985 |

|

SU1278061A1 |

| Станок для гибки проката | 1976 |

|

SU642046A1 |

| Валковая листогибочная машина | 1983 |

|

SU1199347A1 |

| ЧЕТЫРЕХВАЛКОВАЯ ЛИСТОГИБОЧНАЯ МАШИНА | 2000 |

|

RU2185912C2 |

| Способ автоматического управления процессом гибки | 1988 |

|

SU1648594A1 |

| Листогибочная валковая машина | 1977 |

|

SU745572A1 |

| Устройство для программного управления | 1976 |

|

SU583406A1 |

| Валковая листогибочная машина | 1978 |

|

SU721161A1 |

Авторы

Даты

1976-02-28—Публикация

1973-11-11—Подача