1

Изобретение относится к области литейного производства и в частности к установкам для изготовления литейпых оболочковых полуформ.

Известна установка для изготовления лиТейных оболочковых полуформ из термореактивной смеси, содержащая кожух, внутри которого на многогранном барабане расположены подмодельные плиты с моделями, бункер для термореактивной смеси, устройство для нагрева моделей и спекания оболочковых полуформ и устройство для съема готовых оболочковых полуформ и их удаления 1,2.

Однако эта установка имеет большие тепловые потери из-за расположения устройства для нагрева моделей и спекапия оболочковых полуформ вокруг многогранного барабана.

С целью снижения тепловых потерь в предлагаемой установке устройство для нагрева моделей к спекания оболочковых полуформ смонтировано внутри многогранного поворотного барабана.

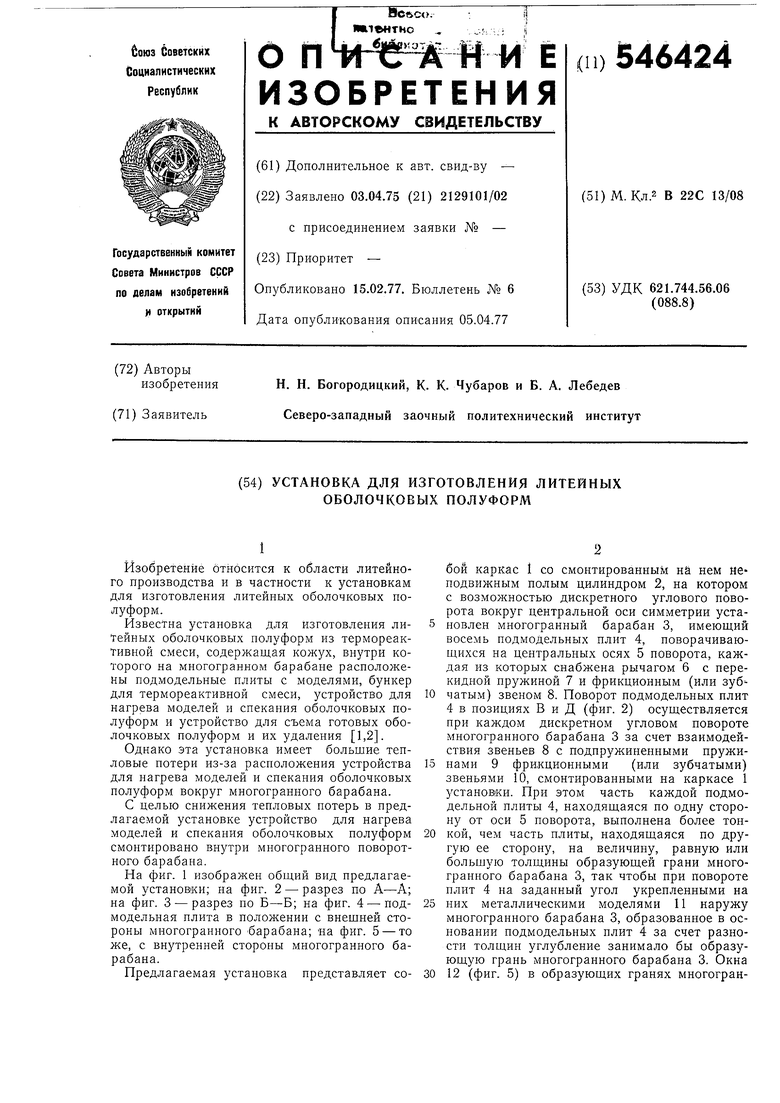

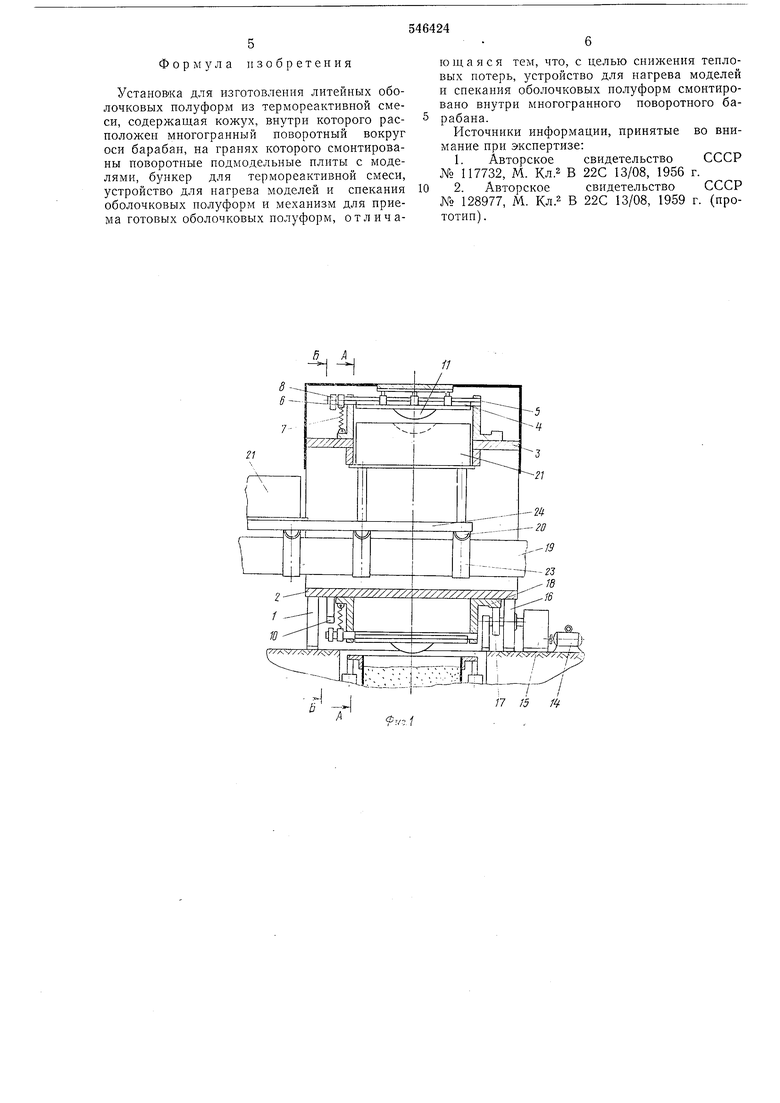

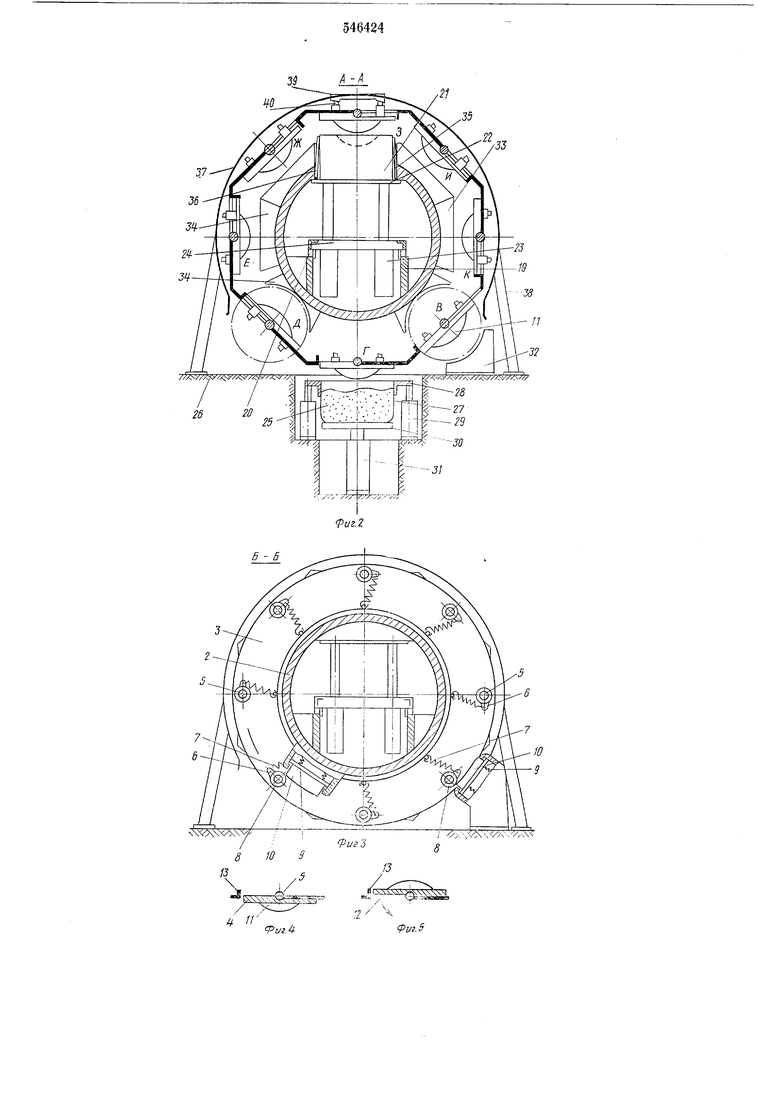

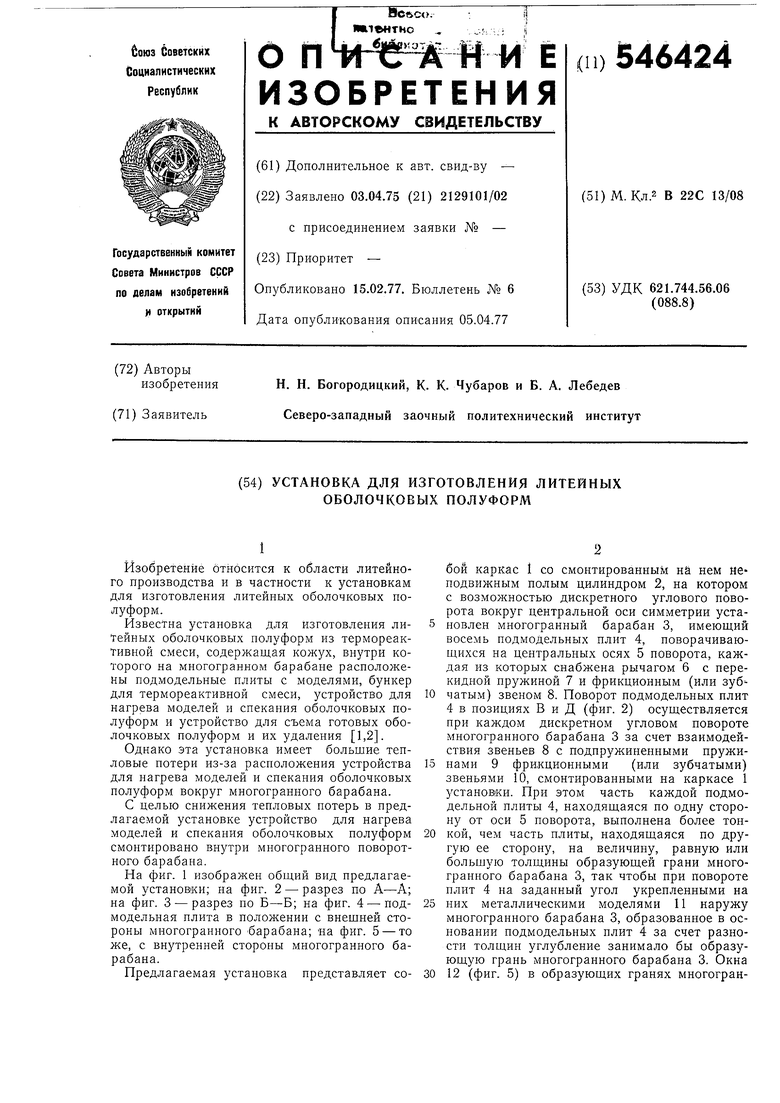

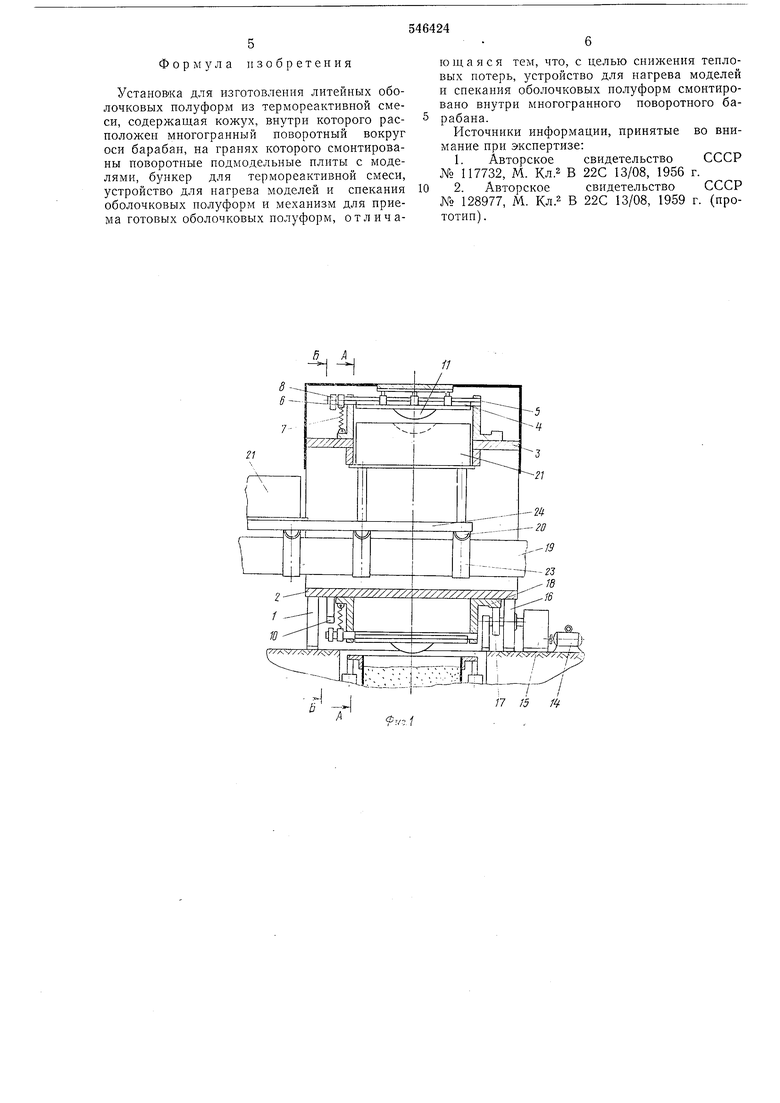

На фиг. 1 изображен общий вид предлагаемой установки; на фиг. 2 - разрез по А-А; на фиг. 3 - разрез по Б-Б; на фиг. 4 - подмодельная плита в положении с внешней стороны многогранного барабана; на фиг. 5 - то же, с внутренней стороны многогранного барабана.

Предлагаемая установка представляет собой каркас 1 со смонтированным на нем неподвижным полым цилиндром 2, на котором с возможностью дискретного углового поворота вокруг центральной оси симметрии установлен многогранный барабан 3, имеющий восемь подмодельных плит 4, поворачивающихся на центральных осях 5 поворота, каждая из которых снабжена рычагом 6 с перекидной пружиной 7 и фрикционным (или зубчаты.м) звеном 8. Поворот подмодельных плит 4 в позициях В и Д (фиг. 2) осуществляется при каждом дискретном угловом повороте многогранного барабана 3 за счет взаимодействия звеньев 8 с подпружиненными пружинами 9 фрикционными (или зубчатыми) звеньями 10, смонтированными на каркасе 1 установки. При этом часть каждой подмодельной плиты 4, находящаяся по одну сторону от оси 5 поворота, выполнена более тонкой, чем часть плиты, находящаяся по другую ее сторону, на величину, равную или большую толщины образующей грани многогранного барабана 3, так чтобы при повороте плит 4 на заданный угол укрепленными на них металлическими моделями 11 наружу многогранного барабана 3, образованное в основании подмодельных плит 4 за счет разности толщин углубление занимало бы образующую грань многогранного барабана 3. Окна 12 (фиг. 5) в образующих гранях многогранного барабана 3, предназначенные для поворота подмодельных плит 4 иа 180°С, располол ены междз центральными осями 5 поворота и ребрами 13, образованными гранями многогранного барабана 3. Дискретное вращательное движение многогранный барабан 3 получает от иривода 14 через редуктор 15, прерывающий вращательное движение механизм 16, например, мальтийский (на чертежах не показан), и сменные гпестерни 17, последняя из которых находится в зацеплении с зубчатым венцом 18 многогранного барабана 3. В каждой позиции многогранный барабан 3 фиксируется.

Внутри полого неподвижного цилиндра 2 смонтированы направляющие 19, в которые колесами 20 входит механизм нриема готовых оболочковых полуформ, выполненный в виде двух приемных устройств, состоящих из магазинов 21, имеющих углубленную фасонную приемную поверхность, повторяющую наружную новерхность готовой оболочковой полуформы, содержащих ограничители 22 и связанных с силовыми цилиндрами 23, смонтированными на общей телел ке 24, возвратно-поступательное перемещение которой вдоль центральной оси многогранного барабана 3 в крайние позиции согласовано с перемещением многогранного барабана 3 из одной позиции в другую и с подъемом и опусканием магазинов 21. Возвратно-поступательное перемещение приемных устройств вдоль оси многогранного барабана 3 осуществляется с помощью гидравлического приводного механизма (на чертежах не показан). С целью уменьшения высоты установки подпрессовочный бункер 25 для- термореактивной смеси размещен ниже уровня пола 26. Бункер 25 представляет собой эластичную глубокую диафрагму 27, связанную с присоединительной водоохлаждаемой рамкой 28, присоединяемой к подмодельной плите 4 силовыми цилиндрами 29, и размещенную на плите 30 привода 31 вертикального перемещения. На одной из позиций установка снабжена устройством 32 для очистки моделей 11. На наружной поверхности полого неподвижного цилиндра 2 смонтировано устройство для нагрева моделей 33 и спекания оболочковых полуформ 34, представляющее собой шесть секционных нагревательных, регулируемых по мощности элементов. Окно 35 полого неподвижного цилиндра 2 снабжено теплоизоляционными створками 36, открывающимися только в момент нахождения магазина 21 в верхнем рабочем положении.

Поворотный многогранный барабан 3 изолирован с наружной стороны охватывающим его теплозащитным экраном 37, укрепленном на стойках 38, и снабжен устройством для снятия готовых оболочковых нолуформ с подмодельной плиты, выполненным в виде жестко смонтированной на теплозащитном экране 37 плиты 39 со скосами, воздействующими при повороте многогранного барабана 3 в очередную позицию на скосы подпружинен-.

ных толкателей 40, размещенных в подмодельных плитах 4.

Работа установки для изготовления литейных оболочковых полуформ заключается в следующем.

До начала процесса формирования и спекания оболочковых полуформ все подмодельные плиты 4 с укрепленными на них моделями 11, прогревают до требуемой температуры, которая определяется термостатами, смонтированными в моделях 11; многогранному барабану 3 сообщают от нривода 14 (через редуктор 15, прерывающий вращательное движение механизм 16 и сменные шестерни 17) прерывистое вращательное движение. В перерывах между вращательным движением многогранного барабана 3 осуществляются операции очистки, нанесения разделительного состава на модель 11, подпрессовки, формирования

оболочек и снятия готовых полуформ.

На позиции В плита 4 поворачивается фрикционной (или зубчатой) нарой на 180° и фиксируется в этом положении перекидной пружиной 7, модель 11 обдувается сжатым

горячим воздухом и на нее наносится разделительный состав. На позиции Г обеспечивается присоединение рамки 28 бункера 25 к подмодельной плите 4, производится подпрессовка термореактивной смеси, находящейся в

эластичной диафрагме 27 и формирование оболочки (при возвращении штоков цилиндров 29 и при опускании поршня привода 31 подпрессовочного бункера 25 вниз, избыточная смесь под действием собственного веса

возвращается в бункер 25).

В позиции Д происходит переворот подмодельной плиты 4 фрикционной (или зубчатой) парой на 180° и фиксирование в этом положении перекидной пружиной 7. На позициях

Е и Ж происходит последующее спекание оболочковых ползформ. На позиции 3 одно из приемных устройств, подошедшее к приемному окну полого неподвижного цилиндра 2, перемещая вверх по вертикали свой магазин

21, воздействует на теплоизоляционные створки 36, раскрывая их, и подводит его к готовой нолуформе на такое расстояние, чтобы приведенные в действие подпружиненные толкатели 40 отделили полуформу от модели 11

и последняя без повреждения достигла бы магазина 21. При этом магазин 21 опускается вниз по вертикали, теплоизоляционные створки 36 автоматически закрываются, а тележка 24 с приемным устройством, несущим этот

магазин 21 с полуформой, перемещается по направляющим так, чтобы готовая полуформа была удалена из многогранного барабана 3, а второе приемное устройство, смонтированное на этой же тележке 24, заняло место

первого для приема следующей готовой оболочковой полуформы. На позициях И и К происходит подогрев моделей 11. Затем цикл повторяется. Продолжительность цикла определяется временем формирования оболочковой формы на позиции Г.

Формула изобретения

Установка для изготовлення литейных оболочковых нолуформ из термореактивной смеси, содержащая кожух, внутри которого расположен многогранный поворотный вокруг оси барабан, на гранях которого смонтированы поворотные подмодельные плиты с моделями, бункер для термореактивной смеси, устройство для нагрева моделей и спекания оболочковых полуформ и механизм для приема готовых оболочковых полуформ, отличаю щ а я с я тем, что, с целью снижения тепловых потерь, устройство для нагрева моделей и спекания оболочковых нолуформ смонтировано внутри многогранного поворотного барабана.

Источники информации, принятые во внимание при экспертизе: -.-г-п

1Авторское свидетельство CCLF № 117732, М. Кл.2 В 22С 13/08, 1956 г.

2Авторскоесвидетельство СССР № 128977, М. Кл.2 В 22С 13/08, 1959 г. (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для изготовления оболочковых полуформ и стержней | 1977 |

|

SU725784A1 |

| Установка для изготовления оболочковых полуформ | 1956 |

|

SU107162A1 |

| Карусельная машина для изготовления оболочковых полуформ | 1976 |

|

SU766733A1 |

| Установка для поточного литьяпО ВАКууМ-пРОцЕССу | 1979 |

|

SU852445A1 |

| Модельная плита | 1979 |

|

SU850264A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ| БН5ЛИО»?ПйПОЛУФОРМ'^' | 1972 |

|

SU331840A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ПОЛУФОРМ | 1972 |

|

SU350568A1 |

| Автоматическая линия для изготовлениялиТЕйНыХ пОлуфОРМ | 1976 |

|

SU799913A1 |

| Устройство для безопочной формовки | 1977 |

|

SU682318A1 |

| Машина для изготовления оболочковых полуформ | 1981 |

|

SU948532A1 |

f

(5 /7 /J /

Авторы

Даты

1977-02-15—Публикация

1975-04-03—Подача