ны направляющие 13, на которых размещен механизм 14 приема готовых изделий, например полуформ.

С целью уменьшения, высоты установки бункера 15 с термореактивной формовочной смесью 16 размещен ниже уровня пола 17. Бункер 15 выполнен с гофрированными стенками 18 из воздухопроницаемого материала, которые связаны в верхней части с присоединительной водоохлаждаемой рамкой 19.

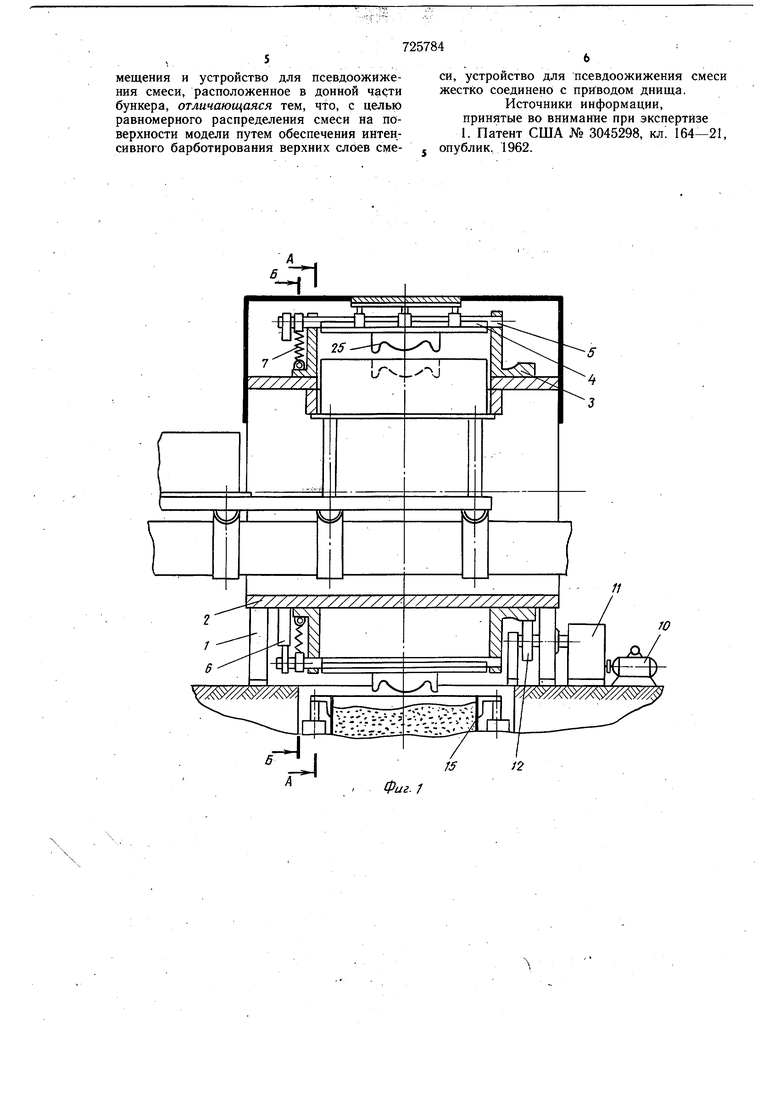

Устройство для псевдоожижения смеси содержит камеру 20 с перфорированной плитой 21 воздухоподводящего устройства 22 и привод 23 вертикального перемещения. На одной из позиций установки расположено устройство. 24 для очистки моделей 25, например, путем ее обдувки горячим воздухом, и нанесения разделительного состава, например, методом его распыления и разбрызгивания посредством форсунок (на чертежах не показаны).

На наружной поверхности полого цилиндра 2 смонтировано устройство 26 для нагрева моделей 25 и спекания оболочковых полуформ или стержней.

В приемном окне 27 полого цилиндра 2 установлены теплоизоляционные створки 28, открывающиеся только в момент нахождения механизма 14 в рабочем положении.

Поворотный барабан 3 изолирован с наружной стороны охватывающим его теплозащитным экраном 29, укрепленном на стойках 30. Устройство 31 выполнено в виде жестко смонтированной на теплозащитном экране 29 плитц со скбсами, воздействующими при повороте барабана 3 в очередную позицию на скосы подпружиненных толкателей 32, размещенных в подмодельных плитах 4 с моделями 25.

Установка для изготовления литейных оболочковых полуформ и стержней работает следующим образом.

До начала процесса формирования и спекания оболочковых полуформ все подмодельные плиты 4 с укрепленными на них моделями 25 прогревают до требуемой температуры, которая определяется тёртйостатами (на чертежах не показаны), смонтированными в моделях. Барабану 3 сообщают от привода 10 через редуктор И, прерывающий вращательное движение механизм и сменные шестерни 12 прерывистое вращательное движение. В перерывах между вращательным движением барабана 3 осуществляют операции очистки, нанесения разделительного состава на модель 25, подпрессовки, формирования оболочек и снятия готовых изделий...

На позиции А подмодельная плита 4 поворачивается на 180° и фиксируется в этом положении перекидной пружиной 7, модель 25 обдувается сжатым горячим воздухом и на нее наносится разделительный состав.

На позиции Б обеспечива)т присоединение рамки 19 бункера к подмодельной плите 4. В камеру 20 подают сжатый воздух, который через отверстия 33 плиты 21 воздухоподводящего устройства 22 попадает в

бункер 15 и приводит термореактивную смесь 16 во взвешенное состояние, а затем воздухоподводящее устройство 22 перемещают приводом 23 в сторону подмодельной плиты 4 с моделью 25. При этом гофрированные стенки 18 бункеры 15 сжимаются, а

кипящая термореактивная смесь взаимодействует с нагретой моделью 25 и подмодельной плитой 4 по всей площади, обеспечивая равномерную адгезию в процессе формирования оболочки. После отключения сжатого

воздуха и возвращения штоков привода 34 и привода 23 в исходное положение избыточная смесь под действием собственного веса и возвращается в бункер 15.

На позиции В подмодельная плита 4 поворачивается на 180° и фиксируется в этом положении перекидной пружиной 7. На позициях Г и Д происходит последующее спекание оболочковых полуформ или стержней.

S На поз;иции Е механизм 14, подошедший к приемному окну 27 полого цилиндра 2, перемещаясь вверх по вертикали, воздействует на теплоизоляционные створки 28, раскрывает их и подходит к готовой полуформе на такое расстояние, чтобы приведенные в действие подпружиненные толкатели 32 отделили полу форму от модели 25 и последняя без повреждения достигла бы механизма 14. Далее механизм 14 опускается вниз, теплоизоляционные створки 28 автоматически закрываются, а тележка 35 с механизмом 14 и полуформой перемещается по направляющим 13 так, чтобы готовая оболочка была удалена из барабана 3, а второй механизм (на чертежах не показан), смонтированный на той же тележке 35, занял

место первого для приема последующей готовой оболочки.

На позициях Ж и 3 происходит подогрев моделей 25. Затем цикл повторяется. Продолжительность цикла определяется временем формирования оболочкового изделия на позиции Б.

Использование предлагаемого изобретения улучшит качество оболочковых полуформ за счет исключения случаев брака полуформ, вызываемого нарушением их равнопрочности.

Формула изобретения

Установка для изготовления оболочковых полуформ и стержней,содержащая модельную оснастку, бункер, днище которого соединено с приводой вертикального перемещения и устройство для псевдоожижения смеси, расположенное в доииой части бункера, отличающаяся тем, что, с целью равномерного распределения смеси на поверхности модели путем обеспечения интенсивного барботирования верхних слоев смеси, устройство для псевдоожижения смеси жестко соединено с приводом днища.

Источники информации, принятые во вниманне при экспертизе 1. Патент США № 3045298, кл. 164-21, опублик, 1962.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для изготовления литейных оболочковых полуформ | 1975 |

|

SU546424A1 |

| Установка для изготовления оболочковых полуформ | 1956 |

|

SU107162A1 |

| Карусельная машина для изготовления оболочковых полуформ | 1976 |

|

SU766733A1 |

| Автоматическая линия для изготовлениялиТЕйНыХ пОлуфОРМ | 1976 |

|

SU799913A1 |

| Модельная плита | 1979 |

|

SU850264A1 |

| Способ изготовления оболочковых форм | 1983 |

|

SU1135526A1 |

| Установка для изготовления литейных полуформ | 1986 |

|

SU1397151A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМ И ХУДОЖЕСТВЕННЫХ ИЗДЕЛИЙ | 1991 |

|

RU2009026C1 |

| Машина для вакуумной формовки литейных форм | 1977 |

|

SU710756A1 |

| Установка для поточного литьяпО ВАКууМ-пРОцЕССу | 1979 |

|

SU852445A1 |

Фиг.

Авторы

Даты

1980-04-05—Публикация

1977-05-04—Подача