(54) АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ПОЛУФОРМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая поточная линия для производства отливок | 1977 |

|

SU772716A1 |

| Автоматичесая блок-линия импульсной формовки | 1986 |

|

SU1386365A1 |

| Комплексная автоматизированная линия изготовления отливок в формах из холоднотвердеющих смесей | 1980 |

|

SU874260A1 |

| Установка для изготовления форм | 1990 |

|

SU1764778A1 |

| Автоматическая линия изготовления отливок | 1982 |

|

SU1066742A1 |

| Автоматическая формовочная линия | 1980 |

|

SU910358A1 |

| Формовочный автомат | 1974 |

|

SU508329A1 |

| ДИСТАНЦИОННО-УПРАВЛЯЕМАЯ ЛИНИЯ | 1967 |

|

SU203171A1 |

| Формовочная машина | 1983 |

|

SU1126359A1 |

| Установка для поточного литьяпО ВАКууМ-пРОцЕССу | 1979 |

|

SU852445A1 |

1

Изобретение относится к литейно-.му производству, в частности к автоматическим линиям.

Известна линия для изготовления литайных полуформ, содержащая формовочный агрегат, поворотно-вытяжную машину, позицию спаривания и транспортеры 1 . ,

Недостаток известной линии в том, что между позицией формовки и позицией спаривания движение опок по транспортерам осуществляется со встр чным потоком возврата моделей. Это увеличивает производственный цикл линии.

Цель изобретения -; сокращение производственного цикла.

Поставленная цель достигается тем что между, позицией спаривания и поворотно-вытяжной машиной установлена двухярусная система транспортеров, верхний ярус которой предназначен для возврата моделей, а нижний ярус является рабочей веткой, причем обе транспортные ветки в плане смещены друг относительно друга на шаг поворота вытяжной машины.

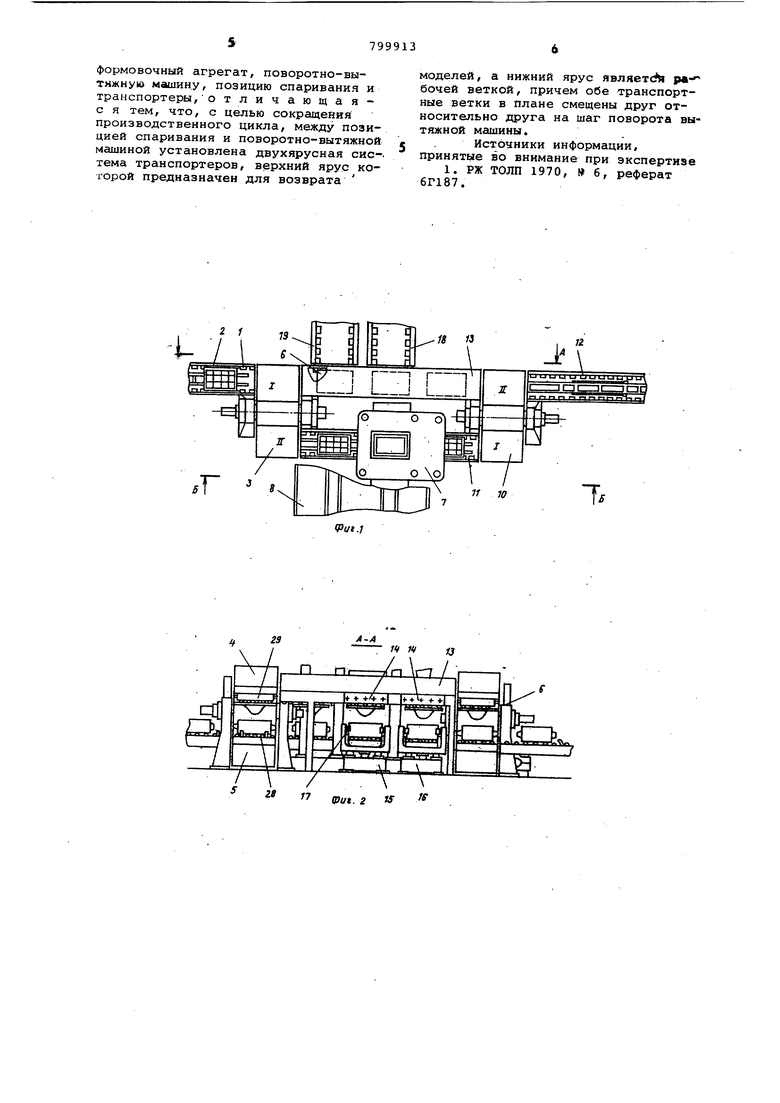

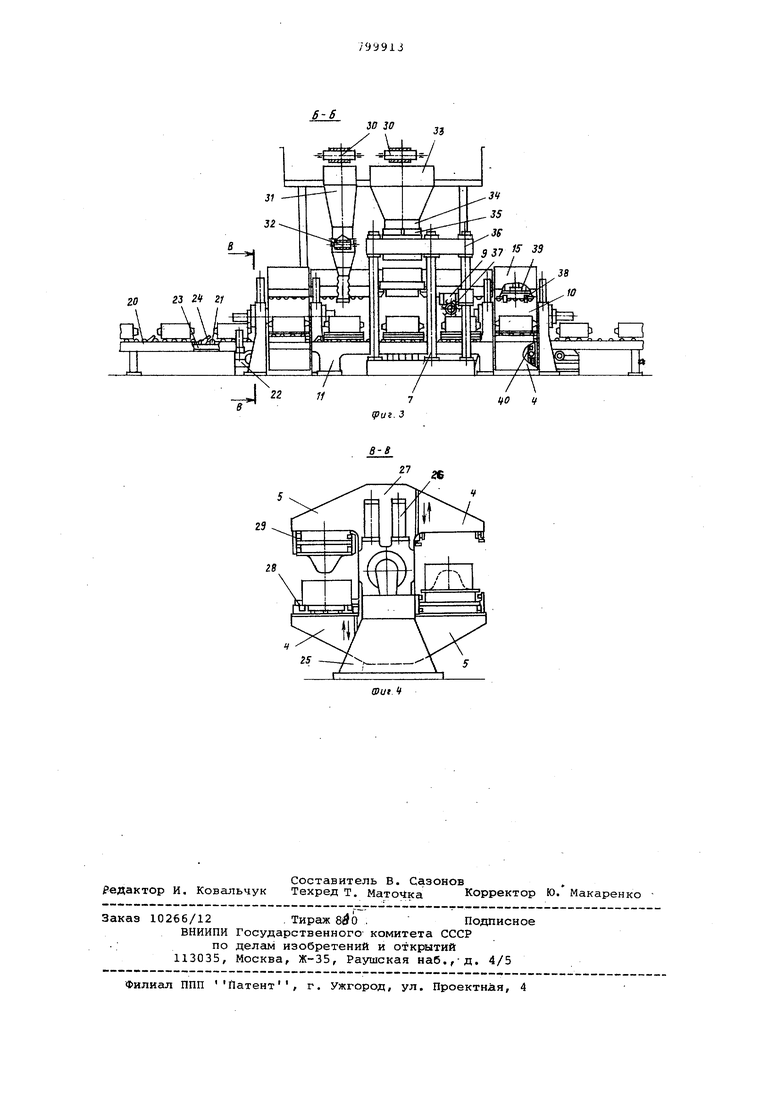

Йа фиг. 1 изображена автоматическая линия, вид сверху; на фиг. 2 - . разрез А-А на фиг. 1; на фиг. 3 разрез Б-Б.на фиг. I, на фиг. 4 - разрез fl-B на фиг. 3.

Предлагаемая линия содержит по хЬду технологического процесса транспортер 1 для подачи СПОК 2, двухпозиционный кантователь 3 с подвижными 4 и неподвижными 5 кронштейнами для спаривания опоки 2 с подмодельной плитой .6, импульсно-формовочную

0 машину 7, систему В раздельной подачй облицовочной и наполнительной или единой смесей, механизм 9 срезки и уборки излишек формовочной смеси, двухпозиционный кантователь 10 с подвижными 4 и неподвижными 5 кронштейнами для протяжки моделей, транспортер 11 рабочей ветки линии, транспортер 12 для готовых полуформ,транС портер 13 возврата моделей с раздвижньили ролнковьаш секциями 14,

подъемные столики 15 и 16 с приводными роликами 17, рольганг 18 вывода с линии подмодельной плиты 6, рольганг 1 ввода ее на линию.

5

Транспортер 1 шагающего типа состоит из неподвижной рамы 20 (фиг.З) с консольно расположенными роликами 21, внутри которой по V-образным роликам (на фиг. не показаны) пареме0щается .от гидропроврда 22 по;чвижная рама 23 с откидными уЛорами 24. Двухпозиционный кантователь 3 пре ставляет собой кантователь-спариватель, состоящий из стоек 25, на которых закреплены приводы поворота 26 для вращения поворотной рамы 21 с подвижными 4 и неподвижными 5 крон1ьтейнами с установленными на них одно рядными 28 или двухрядными .29 роликоопорамн. Система 8 раздельной подачи облиоблицовочной и наполнительной или единой смесей включает два ленточных транспортера 30, один из которых пре назначен для подачи облицовочной, другой - для наполнительной или едяной смесей, бункер 31 с дозирующим выдвижным и поворотным питателем 32, бункер 33 с дозатором 34 коробчатого типа и шибером 35, установленными на траверсе 36 импульсно-формовочной Машины 7.. Механизм 9 срезки и уборки излишек формовочной смеси выполнен в виде вращающейся фре,зы со шнеком 37 для отвода избытка смеси. Двухпозиционный кантователь 10 представляет собой поворотно-вытяжную машину и по своей конструкции аналогичен двухпозицйонному кантователю 3, но отличается от него тем, что он снабжен захватами 38, смонтированными на опорны х площадках 39, и фиксаторами 40 для подвижных кронштейнов 4. Транспортер 11 рабочей ветки линии, транспортер 12 для готовых полу форм, транспортер 13 возврата моделей по конструкции выполнен аналогично транспортеру 1. Автоматическая линия для изготовления литейных полуформ работает еле дующим образом. Транспортер 1 подает опоку-2 на нижний ярус приемной позиции кантователя 3, а на верхний.-лрус с транспортера 13 возврата моделей на эту же позицию поступает подмодельная плита 6. Затем происходит спаривание опоки 2 и подмодельной плиты 6 путем перемещения подвижного Кронштейна 4, При этом автоматически осуществляется центровка заходом штырей и установка подмодельной плиты 6 на опоку 2. Включаются приводы поворота 26 и поворотная рама 27 поворачивается на 180 вокруг горизонтгшьной оси, в ре зультате чего опока 2 оказывается на подаюдельной плите 6 и занимает пози цию Н .При этом позиция. готова к приему новой опоки 2 и подмодельной плиты б, с которой подготовленный комплект (опока, подмодель|1ая плита выдается на рольганг транспортера 11, по которому комплект перемещается на позицию облицовки. Здесь при необходимости с -помощью дозирующего выдвижного и поворотного питателя 32 производится облицовка модели по. всей ее площади. При следующем рабочем шаге транспортера 11 комплект перемещается на рабочую позицию импульсно-формовочной машины 7, а затем производится подача наполнительной смеси и ее . уплотнение. Уплотненная полуформа при перемещении на последующую позицию проходит под механизмом 9 срезки и уборки излишек формовочной смеси, где срезается избыток смеси с верхнего лада опоки. После этого комплект закатывается на приемную позицию двухпозиционного кантователя 10, зажимается подвижнЕлм кронштейном 4 и йовррачивается на 180°, занимая следующую позицию И . При этом подмодельная плита-6 и готовая полуформа в спаренном состоянии переходят с позиции приема на позицию выдачи кантователя 10 и оказываются в перевернутом виде. Опорная площадка 39 с закрепленными на ней захватами 38 с полуформой на позиции выдачи опускается вниз. При этом подвижный кронштейн 4 находится вверху и остается зафиксированным. Происходит предварительная плавная вытяжка модели из формы. После этого фиксаторы 40 расфиксируют подвижный кронштейн 4 и происходит окончательная быстрая вытяжка модели путем ее подъема. В верхнем положении подвижного кронштейна 4 на позиции выдачи захваты 38 освобождгиот подмодельную плиту 6 и готовую полуформу. Затем подмодельная плита по верхнему ярусу двухрядных роликоопор 29 ; , (фиг. 2) подвижного кронштейна 4 поступает на транспортер 13 возврата моделей, а готовая полуформа nor нижнему ярусу однорядных рюликоопор 28 неподвижного кронштейна 5 перемещается на транспортер 12. Если подмодельная плитд нужна для повторной работы, транспортер 13 передает ее на позицию Z приема кантователя 3. Подмодельная плита, которая больше не нужна, перед рольгангом 18 освобождается от раздвижных роликовых секций 14,: предварительно приподнятая подъемным столиком 15, а затем опускается до уровня приемной части рольганга 18 и с помощью приводных роликов 17 выкатывается с линии. При следующем цикле работы на освободившуюся позицию транспортера 13 за счет передачи подъемного столика 16 подмодельная плита, необходимая для дальнейшего использования,поступает на позицию раздвижных роликовых секций 14, расположенных перед рольгангом 19, а затем перемещается в кантователь 3. Формула изобретения шзломатическая линия для изготовления литейных полуформ, содержащая

формовочный агрегат, поворотно-вытяжную машину, позицию спаривания и транспортеры,о тличающаяс я тем, что, с целью сокращения производственного цикла, между позицией спаривания и поворотно-вытяжной машиной установлена двухярусная сие-, тема транспортеров, верхний ярус которой предназначен для возврата

гв п

моделей, а нижний ярус являетсЛ р«бочей веткой, причем обе транспортные ветки в плане смещены друг относительно друга на шаг поворота вытяжной машины.

Источники информации, принятые во внимание при экспертизе

W №

iput. г

Авторы

Даты

1981-01-30—Публикация

1976-12-03—Подача