Изобретение относится к линейному производству, в частности, к установкам безопочной формовки.

Известно устройство для изготовления безопочной формовки, содержащее выталкиватель полуформ, зеркально расположенные относительно его оси две пары соосно установленные прессовые поршневые приводы, на штоках которых укреплены подмодельные плиты, подвижный в направлении, перпендикулярном к оси упомянутых приводов, блок из лвух пресс-камер, над каждой из которых смонтирован пескострельный клиновидный резервуар, два механизма дутья и средство для транспортировки форм, расположенное соосно с выталкивателем .

Однако такое устройство может изготовлять формы только с вертикальной плоскостью разъема. Но известно, что в ряде случаев в литейном производстве технологически и экономически целесообразна формовка отливок с горизонтальным расположением плоскости разъема формы.

Целью изобретения является возможность получения форм с вертикальным или горизонтальным разъемом.

Это достигается тем, что устройство снабжено поворотной вокруг горизонтальной оси базовой плитой, установленной

между пресс-камерами и средством для транспортировки форм, и съемной упорной плитой, выполненной в виде гребенки и укрепленной на базовой плите, образуя с ней Г-образную форму.

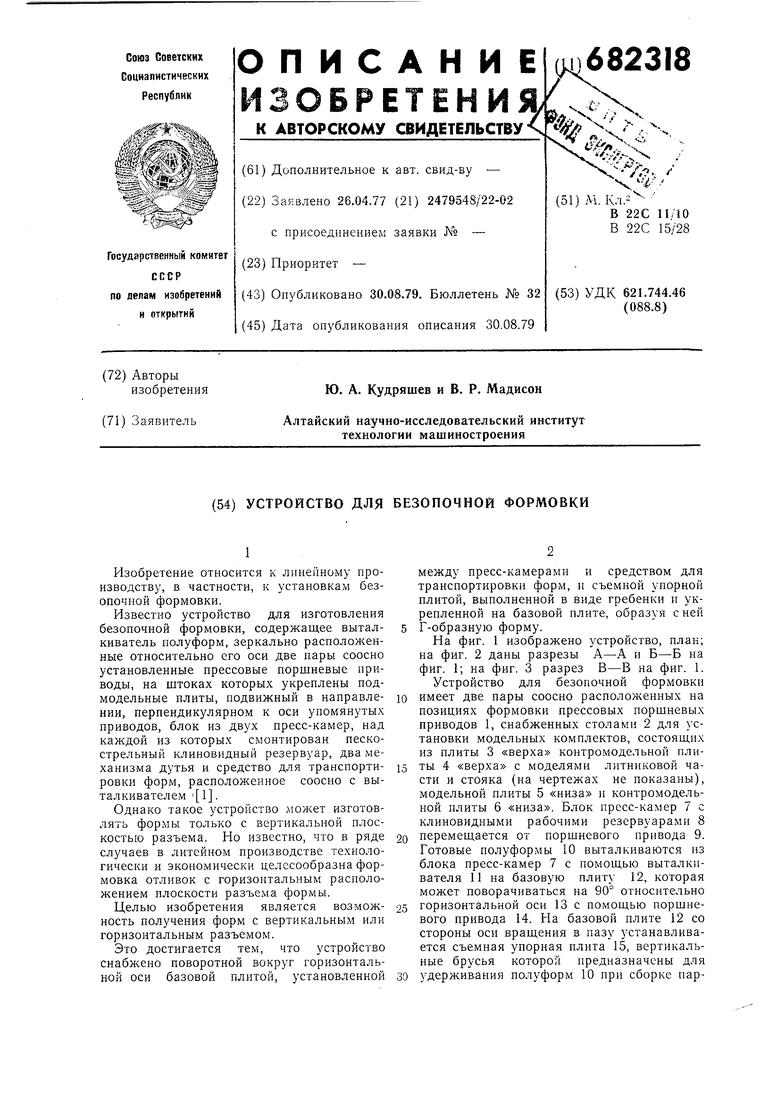

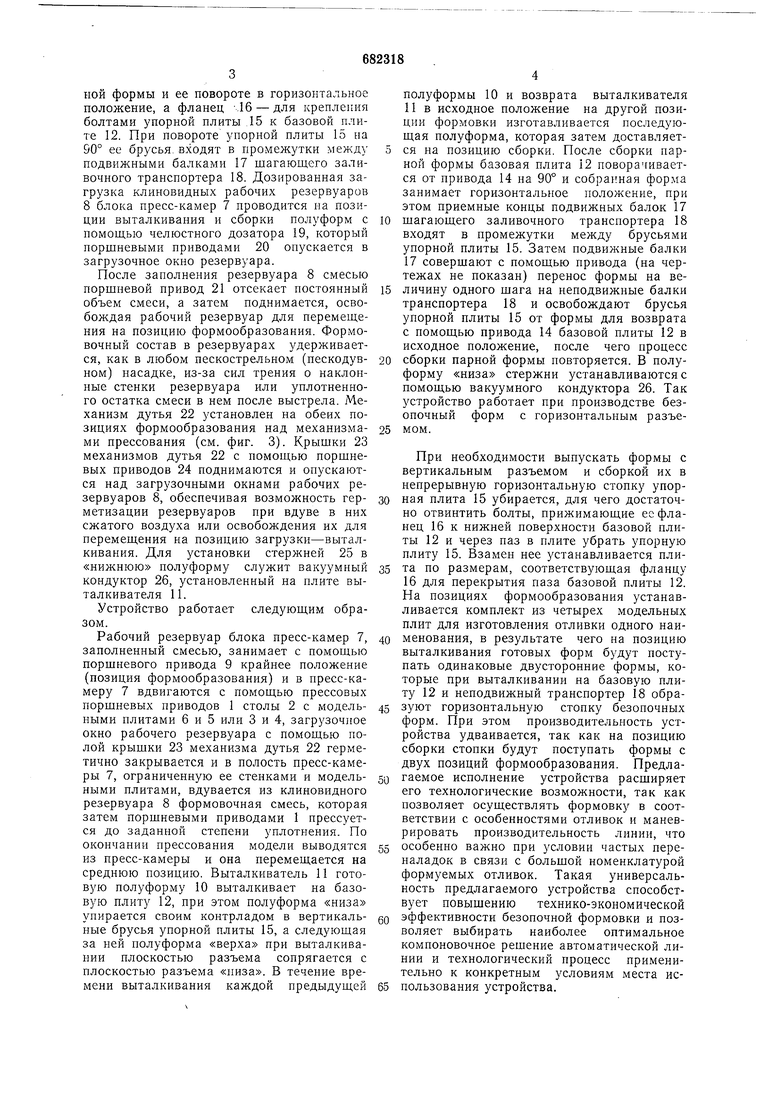

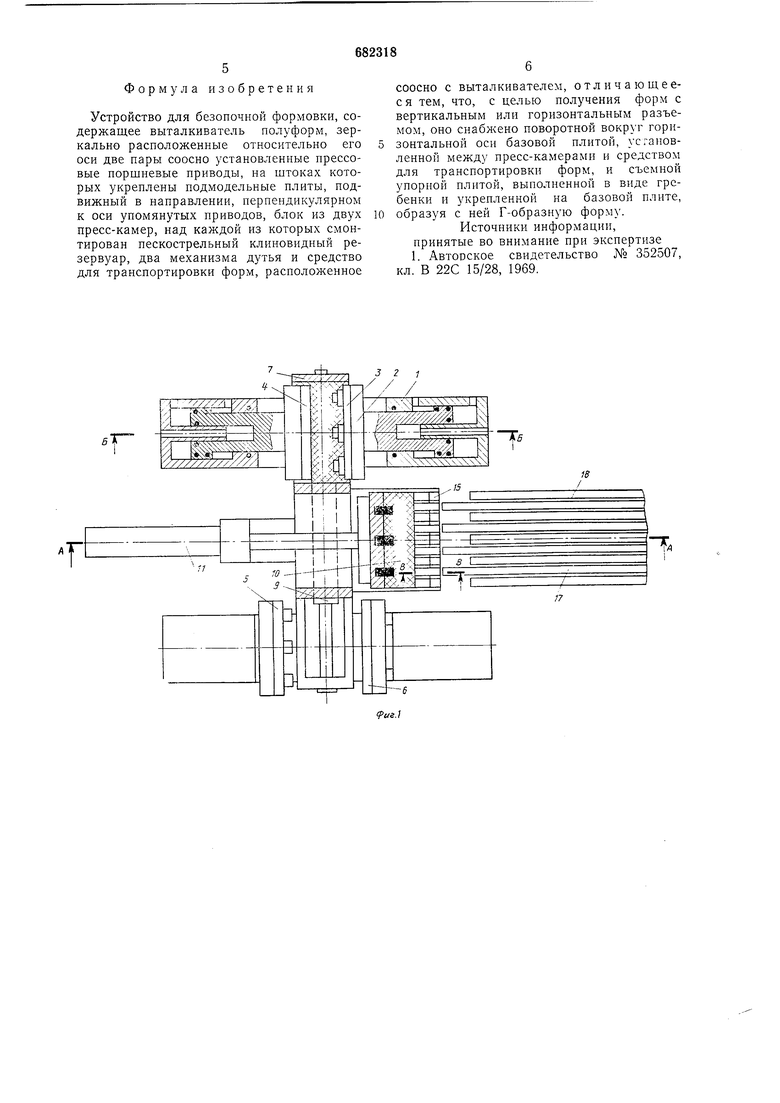

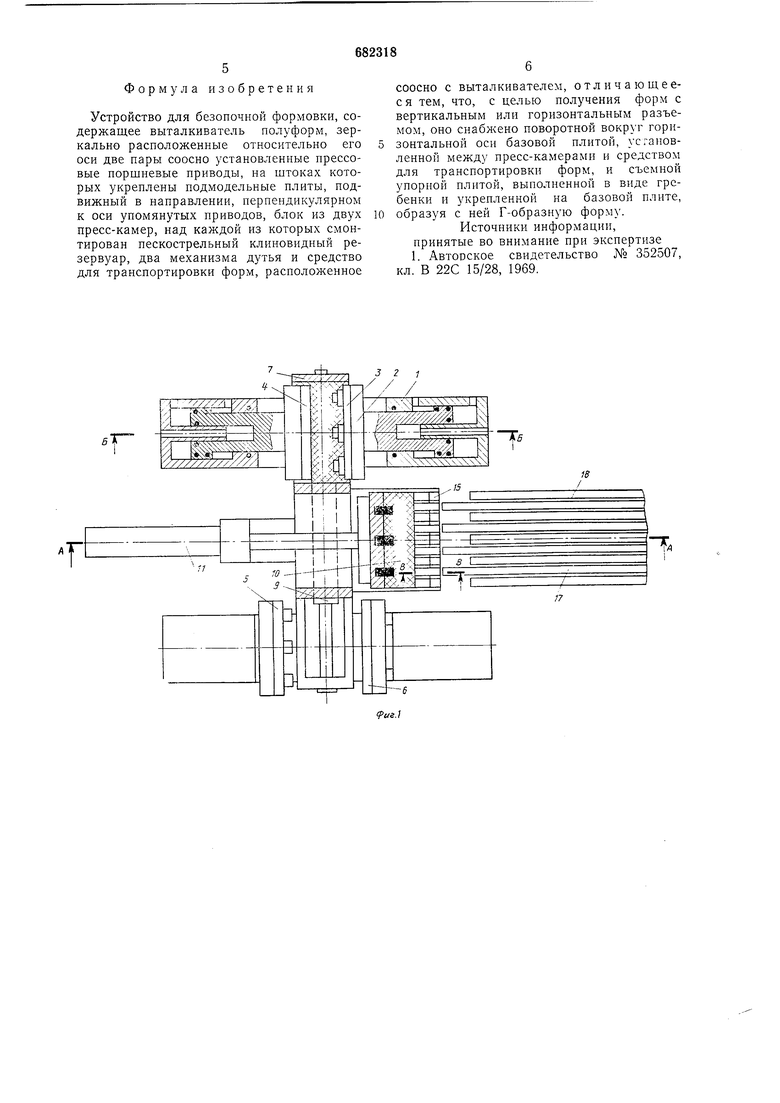

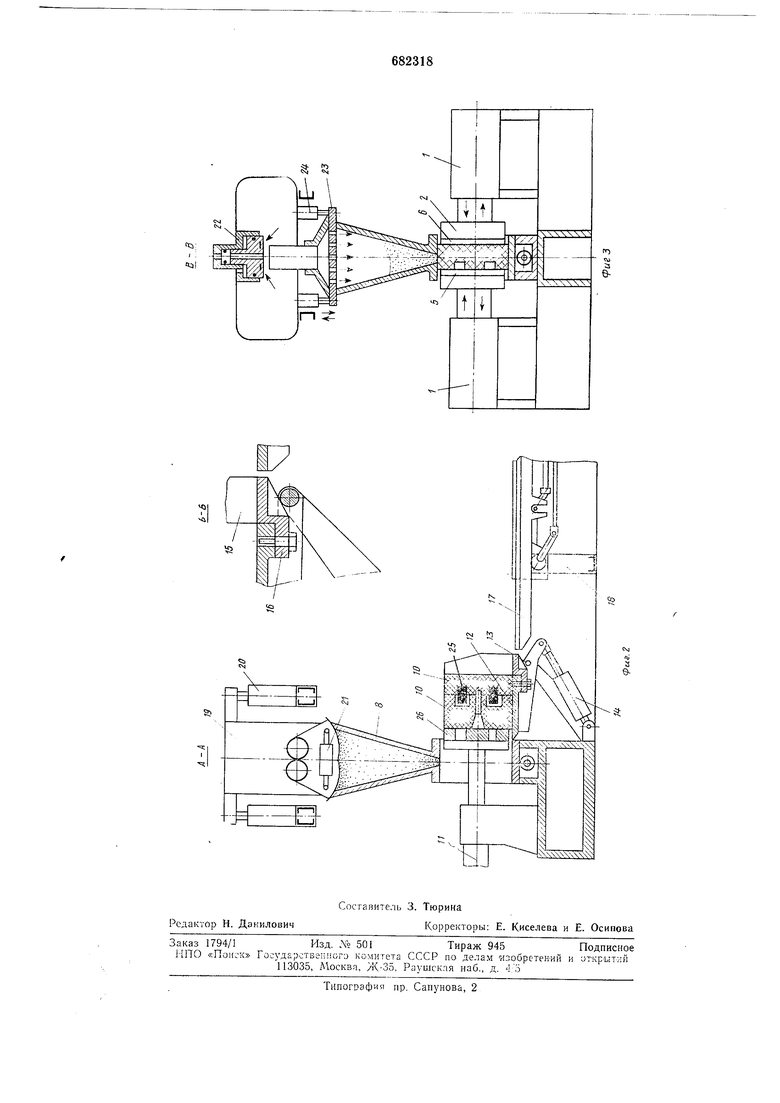

На фиг. 1 изображено устройство, план;

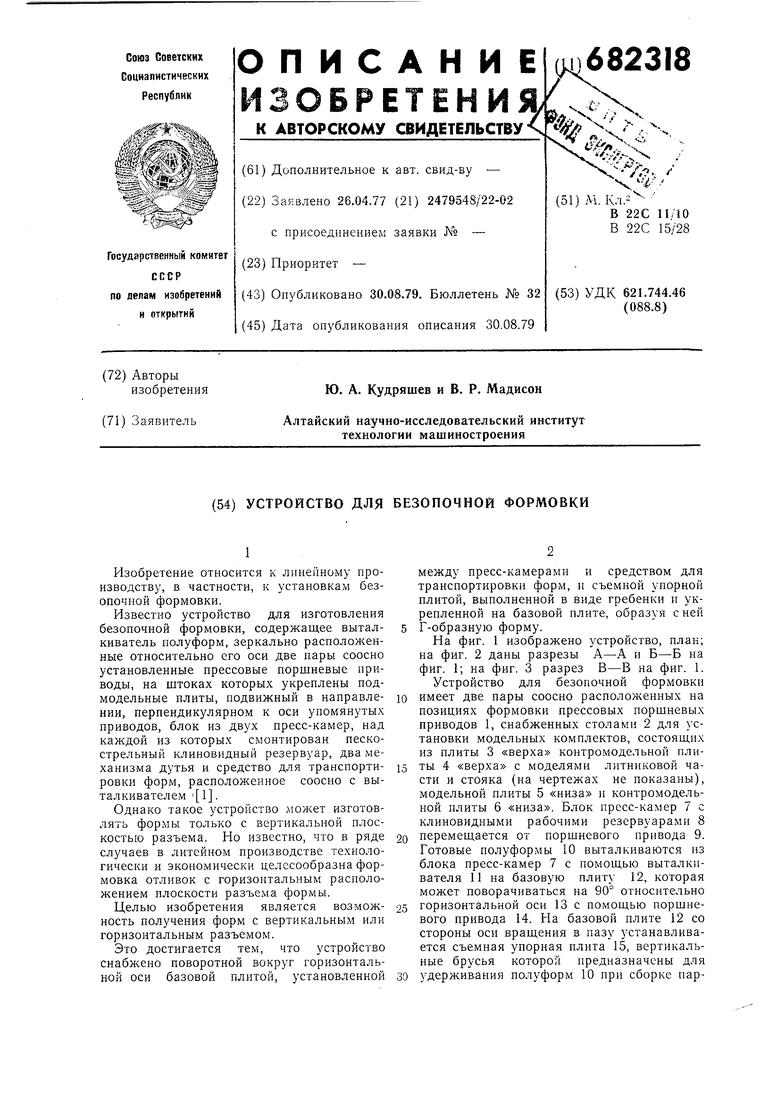

на фиг. 2 даны разрезы А-А и Б-Б на

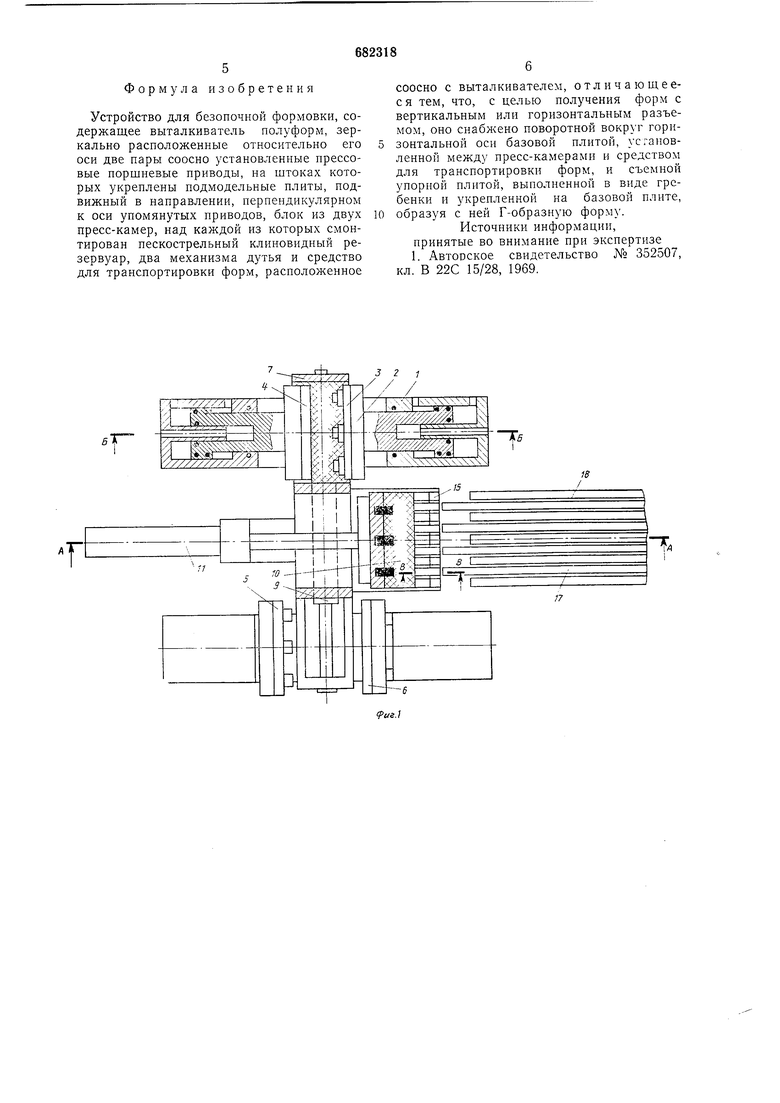

фиг. 1; на фиг. 3 разрез В-В на фиг. 1.

Устройство для безопочной формовки

имеет две пары соосно расположенных на позициях формовки прессовых поршневых приводов 1, снабженных столами 2 для установки модельных комплектов, состоящих из плиты 3 «верха контромодельной плиты 4 «верха с моделями литниковой части и стояка (на чертежах не показаны), модельной плиты 5 «низа и контромодельной плиты 6 «низа. Блок пресс-камер 7 с клиновидными рабочими резервуарами 8

перемещается от поршневого привода 9. Готовые полуформы 10 выталкиваются из блока пресс-камер 7 с помощью выталкивателя И на базовую плиту 12, которая может поворачиваться на 90° относительно

горизонтальной оси 13 с помощью поршневого привода 14. На базовой плите 12 со стороны оси вращения в пазу устанавливается съемная упорная плита 15, вертикальные брусья которой предназначены для

Здерживания полуформ 10 при сборке парной формы и ее повороте в горизонтальное положение, а фланец -.16 - для крепления болтами упорной плиты .15 к базовой плите 12. При повороте упорной плиты 15 на 90° ее брусья, входят в промежутки между подвижными балками 17 шагающего заливочного транспортера 18. Дозированная загрузка клиновидных рабочих резервуаров 8 блока нресс-камер 7 проводится на позиции выталкивания и сборки полуформ с помощью челюстного дозатора 19, который поршневыми приводами 20 опускается в загрузочное окно резервуара.

После заполнения резервуара 8 смесью поршневой привод 21 отсекает постоянный объем смеси, а затем поднимается, освобождая рабочий резервуар для перемещения на позицию формообразования. Формовочный состав в резервуарах удерживается, как в любом пескострельном (пескодувном) насадке, из-за сил трения о наклонные стенки резервуара или уплотненного остатка смеси в нем после выстрела. Механизм дутья 22 установлен на обеих позициях формообразования над механизмами прессования (см. фиг. 3). Крышки 23 механизмов дутья 22 с помощью порщневых приводов 24 поднимаются и опускаются над загрузочными окнами рабочих резервуаров 8, обеспечивая возможность герметизации резервуаров при вдуве в них сжатого воздуха или освобождения их для перемещения на позицию загрузки-выталкивания. Для установки стержней 25 в «нижнюю полуформу служит вакуумный кондуктор 26, установленный на плите выталкивателя 11.

Устройство работает следующим образом.

Рабочий резервуар блока пресс-камер 7, заполненный смесью, занимает с помощью поршневого привода 9 крайнее положение (позиция формообразования) и в пресс-камеру 7 вдвигаются с помощью прессовых порщневых приводов 1 столы 2 с модельными илитами 6 и 5 или 3 и 4, загрузоч1 ое окно рабочего резервуара с помощью полой крыщки 23 механизма дутья 22 герметично закрывается и в полость пресс-камеры 7, ограниченную ее стенками и модельными плитами, вдувается из клиновидного резервуара 8 формовочная смесь, которая затем поршневыми приводами 1 прессуется до заданной степени уплотнения. По окончании прессования модели выводятся из пресс-камеры и она перемещается на среднюю позицию. Выталкиватель 11 готовую полуформу 10 выталкивает на базовую плиту 12, при этом полуформа «низа упирается своим контрладом в вертикальные брусья упорной плиты 15, а следующая за ней нолуформа «верха при выталкивании плоскостью разъема сопрягается с плоскостью разъема «низа. В течение времени выталкивания каждой предыдущей

полуформы 10 и возврата выталкивателя 11 в исходное положение на другой позиции формовки изготавливается последующая полуформа, которая затем доставляется на позицию сборки. После сборки парной формы базовая плита 12 поворачивается от привода 14 на 90° и собранная форма занимает горизонтальное положение, при этом приемные концы подвижных балок 17

шагающего заливочного транспортера 18 входят в промежутки между брусьями упорной плиты 15. Затем подвижные балки 17 совершают с помощью привода (на чертежах не показан) перенос формы на величину одного щага на неподвижные балки транспортера 18 и освобождают брусья упорной плиты 15 от формы для возврата с помощью привода 14 базовой плиты 12 в исходное положение, после чего процесс

сборки парной формы повторяется. В полуформу «низа стержни устанавливаются с помощью вакуумного кондуктора 26. Так устройство работает при производстве безопочный форм с горизонтальным разъемом.

При необходимости выпускать формы с вертикальным разъемом и сборкой их в непрерывную горизонтальную стопку упорная плита 15 убирается, для чего достаточно отвинтить болты, прижимающие ее фланец 16 к нижней поверхности базовой плиты 12 и через паз в плите убрать упорную плиту 15. Взамен нее останавливается плита по размерам, соответствующая фланцу 16 для перекрытия паза базовой плиты 12. На позициях формообразования устанавливается комплект из четырех модельных плит для изготовления отливки одного наименования, в результате чего на позицию выталкивания готовых форм будут поступать одинаковые двусторонние формы, которые при выталкивании на базовую плиту 12 и неподвижный транспортер 18 образуют горизонтальную стопку безопочных форм. При этом производительность устройства удваивается, так как на позицию сборки стопки будут поступать формы с двух позиций формообразования. Предлагаемое исполнение устройства расширяет его технологические возможности, так как позволяет осуществлять формовку в соответствии с особенностями отливок и маневрировать производительность линии, что

особенно важно при условии частых переналадок в связи с больщой номенклатурой формуемых отливок. Такая универсальность предлагаемого устройства способствует повышению технико-экономической

эффективности безопочной формовки и позволяет выбирать наиболее оптимальное компоновочное решение автоматической линии и технологический процесс применительно к конкретным условиям места использования устройства.

Формула изобретения

Устройство для безопочной формовки, содержащее выталкиватель полуформ, зеркально расположенные относительно его оси две пары соосно установленные прессовые поршневые приводы, на штоках которых укреплены подмодельные плиты, подвижный в направлении, перпендикулярном к оси упомянутых ириводов, блок из двух пресс-камер, над каждой из которых смонтирован пескострельный клиновидный резервуар, два механизма дутья и средство для транспортировки форм, расположенное

СООСНО с выталкивателем, отличаюш,ееся тем, что, с целью получения форм с вертикальным или горизонтальным разъемом, оно снабжено поворотной вокруг горизонтальной оси базовой плитой, установленной между пресс-камерами и средством для транспортировки форм, и съемной упорной нлитой, выполненной в виде гребенки и укрепленной на базовой плите, образуя с ней Г-образную форму.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство № 352507, кл. В 22С 15/28, 1969.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для безопочной формовки | 1976 |

|

SU774775A1 |

| Автоматическая линия для безопочной формовки | 1976 |

|

SU651887A1 |

| Установка для изготовления парных безопочных форм | 1980 |

|

SU876266A1 |

| Установка для изготовления безопочных литейных форм | 1983 |

|

SU1109240A1 |

| Установка для изготовления стопки безопочных форм | 1976 |

|

SU620330A1 |

| Установка для горизонтально-стопочной безопочной формовки | 1975 |

|

SU561606A1 |

| Формовочный автомат для безопочной горизонтально-стопочной формовки | 1987 |

|

SU1423260A1 |

| Способ безопочной формовки и сборки | 1981 |

|

SU1061911A1 |

| Формовочный блок безопочной формовки | 1981 |

|

SU1028417A1 |

| Автомат безопочной стопочной формовки | 1980 |

|

SU944749A1 |

J 2 1

Авторы

Даты

1979-08-30—Публикация

1977-04-26—Подача