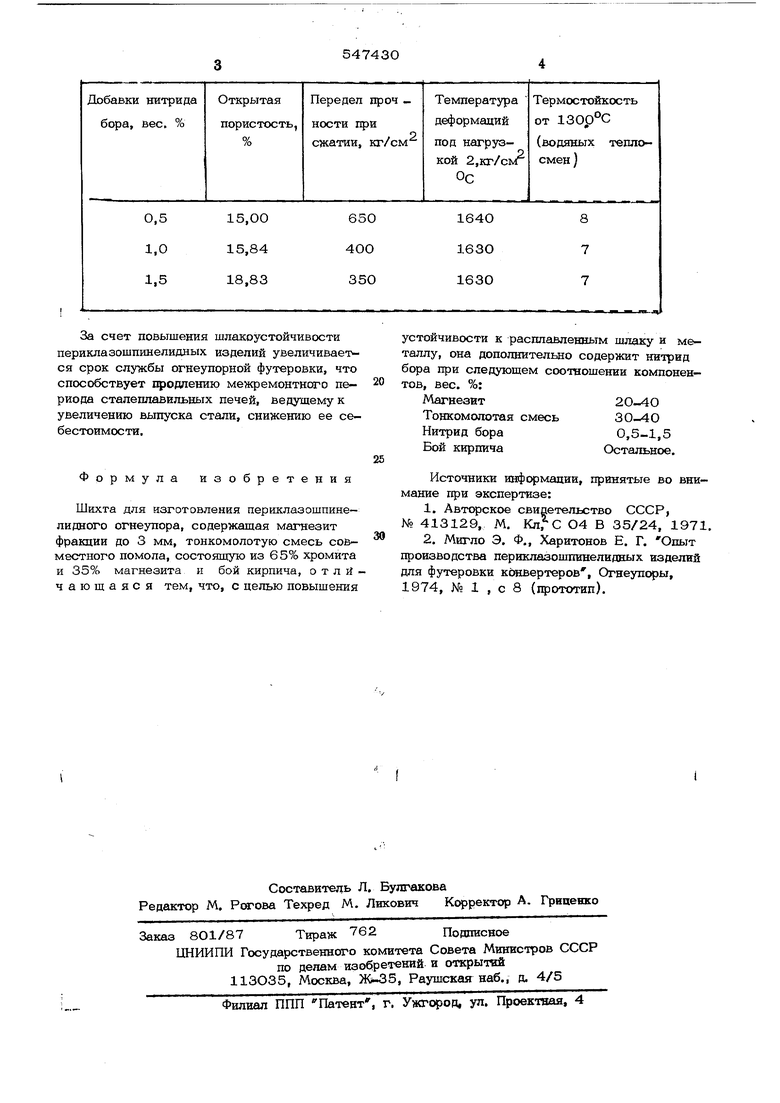

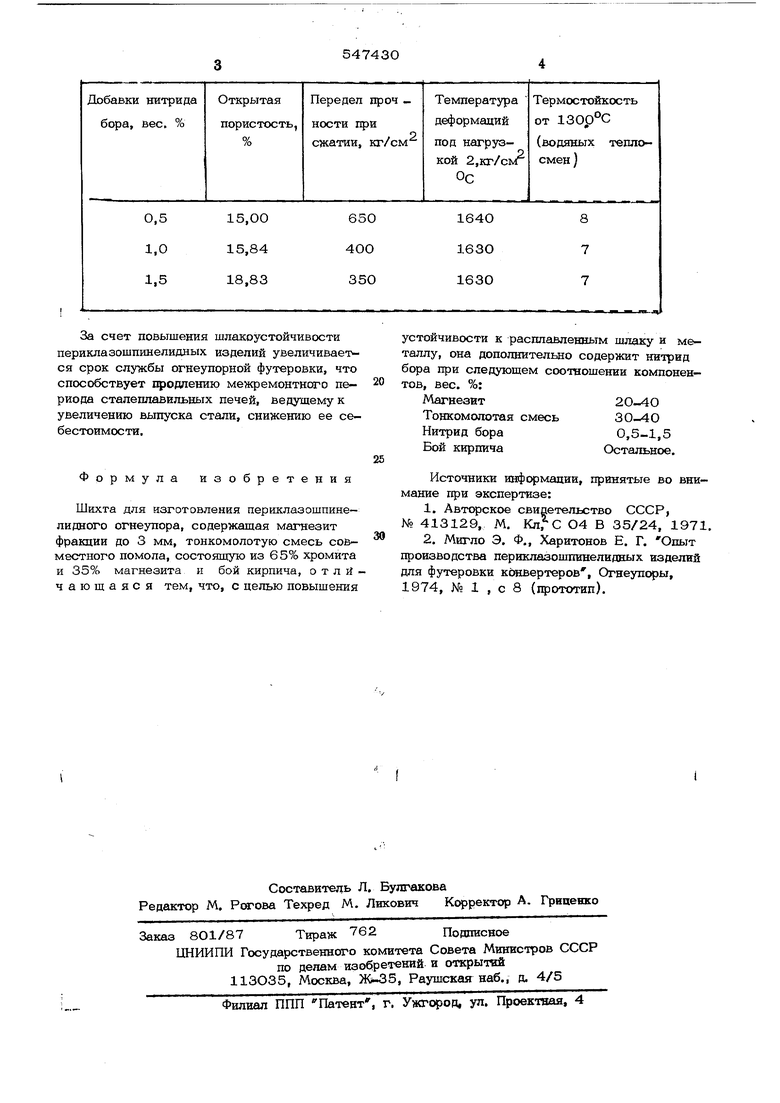

Изобретение относится к производству периклазошпинелидкы с огнеупоров, применяе мых для футеровки сталеплавильных печей. Известна шихта для изготовления периклазошшшелидного огнеупора состава: хроМИТ, спеченная окись магния, окись бария, полигидроксилоксановая жидкость раствор моносульфонатов fllНаиболее близким решением является шихта, содержащая магнезит фракции О-3 м тонкомолотую смесь совместного помола, состоящую из 65 % хромита и 35% магнезита и бой кирпича 2j. Недостатком изделий из известных шихт является их значительный износ при высоких температурах из-за недостаточной химической стойкости против окислов железа и кальпи Цель изобретения - повышение устойчивости к расплавленным шлаку и металлу. Она достигается введением в известную ших ту нитрида бора при следующем соотношени компонентов, вес. %; Магнезит20-40 Тонкомолотая смесь30-40 Нитрид бора 0,5-1,5 Остальное Бой кирпича Для получения огнеупора были изготовлены 3 смеси ингредиентов, содержащие каждая, вес. %: магнезита 23, тонкомолотой смеси, состоящей из 65 хромита и 35 магнезита, отличающиеся друг от друга содержанием нитрида бора, равным в каждой смеси, соответственно, О,5 , 1,О и 1,5, а также содержанием кирпичного боя, дополняющим каждую смесь, до 100 вес. %. Каждую смесь перемащивают отдельно и увлажняют раствором суя-ьфатно-спиртовой барды ( j( - 1,23 г/см) до влажности массы 2,6 - 2,9 %.Прессование образцов производили под давлением 12ОО кг/см, обжиг проводили в туннельной печи при максималыной температуре 177О°С. Характеристики физико-механических и термических свойств полученных образцов сведены в таблицу. За счет повышения шлакоустойчивости периклазошпинелидных изделий увеличивается срок службы огнеупорной футеровки, что способствует продлению межремонтного периода сталеплавильных печей, ведущему к увеличению выпуска стали, снижению ее себестоимости. Формула изобретения Шихта для изготовления периклазошпинелидного огнеупора, содержащая магнезит фракции до 3 мм, тонкомолотую смесь совместного помола, состоящую из 65% хромита и 35% магнезита и бой кирпича, отли чающаяся тем, что, с целью повышения устойчивости к расплавленным шлаку и металлу, она дополнительно содержит нитрид бора при следующем соотношении компонентов, вес. %: Магнезит20-4О Тонкомолотая смесь30-40 Нитрид бора0,5-1,5 Бой кирпичаОстальное. Источники информации, принятые во внимание при экспертизе: 1.Авторское свидетельство СССР, № 413129, М. Кл,С О4 В 35/24, 1971. 2.Мигло Э. Ф., Харитонов Е. Г. Опыт производства периклазощшгаелидных изделий для футеровки конвертеров . Огнеупоры, 1974, № 1 , с 8 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления огнеупорных изделий | 1980 |

|

SU927781A1 |

| Шихта для изготовления хромомагнезитового материала | 1980 |

|

SU1077866A1 |

| ПЕРИКЛАЗОШПИНЕЛИДНЫЙ ОГНЕУПОР | 1999 |

|

RU2142926C1 |

| Способ получения магнезиально-доломитовых синтетических водоустойчивых огнеупорных клинкеров | 1949 |

|

SU81102A1 |

| Масса для основных огнеупорных изделий | 1981 |

|

SU1036709A1 |

| Шихта для изготовления огнеупоров | 1976 |

|

SU623844A1 |

| СТАЛЕПЛАВИЛЬНЫЙ ФЛЮС И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2296800C2 |

| Способ получения периклазоуглеродистого бетона и периклазоуглеродистый бетон | 2023 |

|

RU2818338C1 |

| СТАЛЕПЛАВИЛЬНЫЙ ВЫСОКОМАГНЕЗИАЛЬНЫЙ ФЛЮС И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2012 |

|

RU2524878C2 |

| МАГНЕЗИАЛЬНО-УГЛЕРОДИСТЫЙ ОГНЕУПОР | 1998 |

|

RU2129535C1 |

Авторы

Даты

1977-02-25—Публикация

1975-10-13—Подача