(54) СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО ЦЁЛЛЮЛОЗОСОДЕРЖАЩЕГО

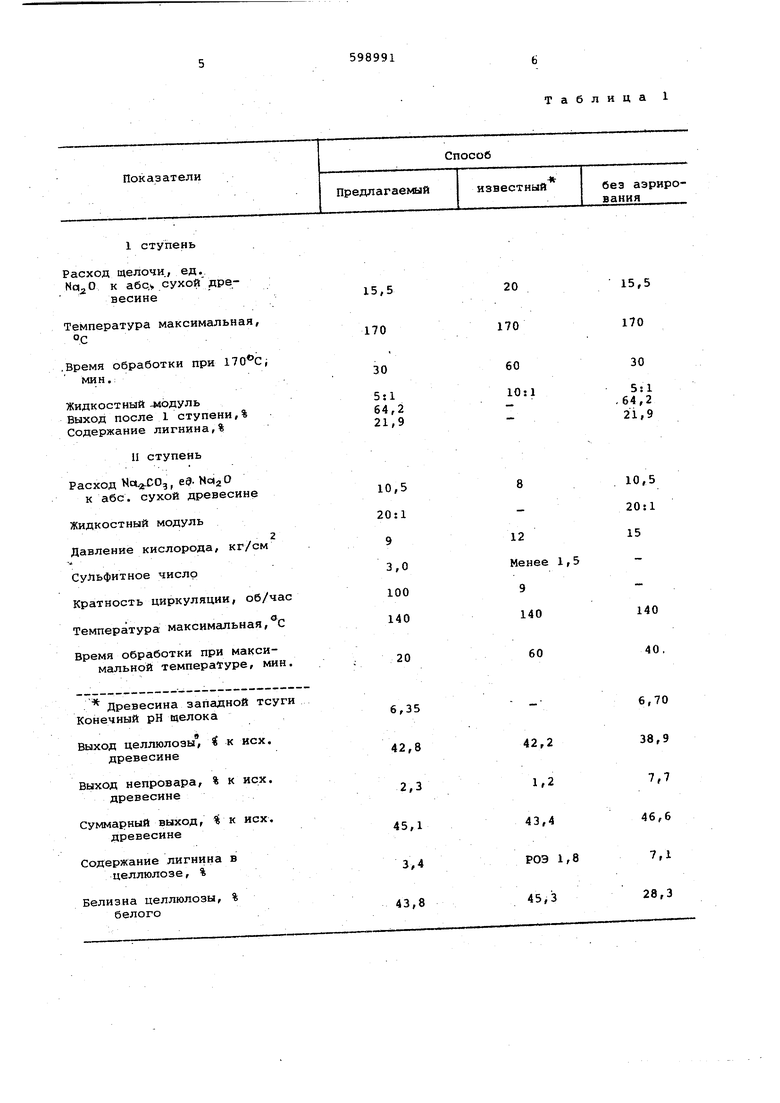

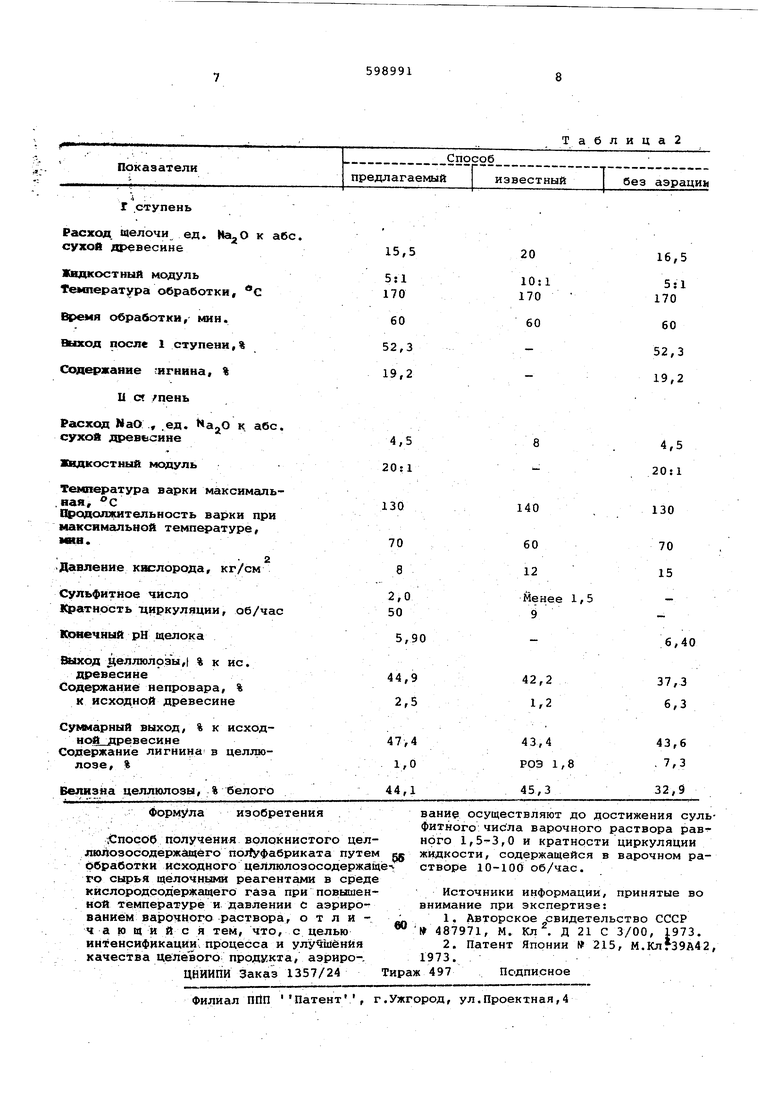

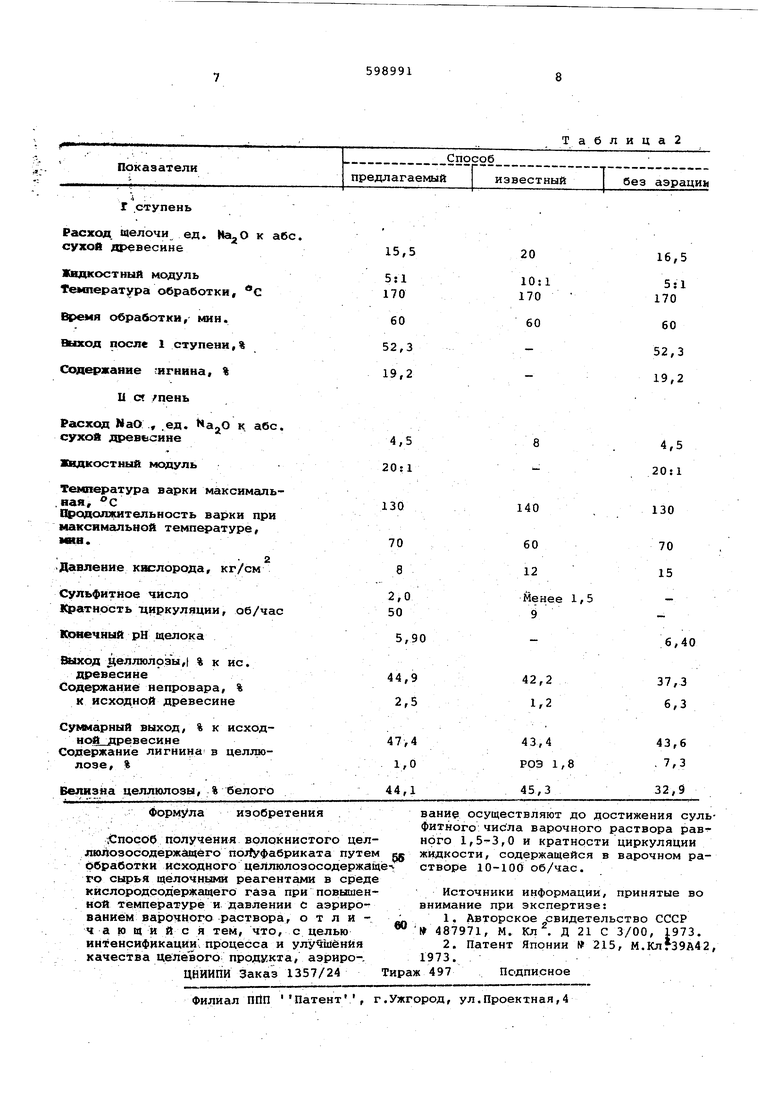

ПОЛУФАБРИКАТА получать целлюлозу с высокими качест вениьши характеристиками. Цель изобретения - интенсификация процесса и улучшение качества целевого продукта. Для этого аэрирование осуществляют до достижения сульфитного числа вароч ного раствора 1,5-3,0 и кратности циркуляции жидкости, содержащейся в варочном растворе, 10-100 об./час. Способ осуществляют следующим образом. Исходную или предварительно обработанную измельченную древесину помещают, в варочный реактор, вводят щелочной раствор и подают кислородсодержащий газ, температуру в реакторе за 45-60 мин повьашают до100-170°С и вьщерживают при максймальйои температуре до получения необходимого по качеству продукта. При этом ведут 10100-кратную циркуляцию варочной жидкости и кислорода в час, которая може быть осуществлена, как в самом реакторе, так И;, вне. варочного реактора. Процесс Проводят до достижения сульфитного числа 1,5-3,0. Прим е р 1. Проводят варку щепы из древесины лиственницы. На пер вой ступени проводят обработку щепьт раствором едкого натра концентрацией 4% при жидкостном.модуле; 5.:1. Подъем температуры до составляет 2 часа, продолжительность варки при это температур.е 30 мин. По ок.ончании обра.ботки раствор сливайт, щепу промывают и -подвергают полумассному pasMOлу в .дисковом рафинере. .Полученную массу загружают в реактор с турбоаэра тбром, мешалкой и элвктрообогревом, заливают раство.р кальцинированной соды.- концентрацией 0, 9%, подают газоо( разный кислород до давления 9 кг/см. %а 60 МИН; температуру повышают до 140 Основные параметры варки и качественные показатели целлюлозы даны в табл. 1. . Для сравнения приведены данные по двухступенчатому процессу .получения Целлюлозы из древесины .лиственницы по аналогичному режиму без применения аэрирования, а также по двухступенча тому процессу получения целлюлозы из древесины западной тсуги (прототип). Данные представленные в табл. 1, показывают, что при сравнимых параетрах процесса предлагаемый способ характеризуется более высокой интенсивностью делигнификации. Это видно по сокращению времени обработки с 60 до 20 мин по сравнению с известным способом при одинаковом выходе отсортированной целлюлозы (42,8 и 42,2%), имеющей одинаковую белизну. При мер 2. в качестве.волокнистого сырья используют щепу древесины лиственницы. Первую ступень проводят с раствором едкого натра концентрацией 4,0%, при жидкостном модуле 5:1 в автоклаве, обогреваемом с помощью электрообогрева. Повыщение температуры до 170°С осуществляют за 90 мин. По истечении 60 мин варки щелочной раствор сливают, а щепу размалывают в дисковом рафинере. Полученную массу загружают в реактор, снабженный мешалкой и выносным турбоаэратором, заливают раствором едкого натра концентрацией ;0,3%, подают кислород.За 40 мин повышают температуру до 130°С. Основные па рамет ы варки целлюлозы и качественные показателиее прив.едены в табл. 2. Из данных табл. 2 следует, что по предлагаемому способу возрастает интенсивность процесса делигнификации, .улучшается качество целлюлозы, и в частности, псэвышаетсяее выход с 42,2 до 44,9%. По предлагаемому способу наблюдается также достин(ение одинаковых или превышающих качественных показателей целлюлозы при сниженном давлении кислорода (8 против 12 кг/см) , уменьшенных значениях расхода щелочного реагента и при более низкой температуре (130 вместо 140°С) по сравнению с делигнификацией известным способом.. Таким образом, реализация предлагаемого способа, проводимого с аэрированием варочной жидкости кислородсодержащим газом в варочном аппарате или вне него до достижения сульфитного числа 1,5-3,0 и с кратностью циркуляции 10-100 объемов жидкости в час по сравнению с процессом получения кислородно-щелочной целлюлозы известным способом,обеспечивает интенсификацию варочного процесса, а также улучшает качество целевого продукта..

Таблица I

Таблица2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения целлюлозы | 1978 |

|

SU866021A1 |

| Способ получения целлюлозы | 1981 |

|

SU1020469A1 |

| Способ получения целлюлозы | 1978 |

|

SU779471A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕБЕЛЕНОЙ ЦЕЛЛЮЛОЗЫ | 1992 |

|

RU2010068C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 2006 |

|

RU2318940C1 |

| Способ получения целлюлозы | 1978 |

|

SU866022A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ ДЛЯ ХИМИЧЕСКОЙ ПЕРЕРАБОТКИ | 2022 |

|

RU2797173C1 |

| Способ получения целлюлозы | 1980 |

|

SU907117A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФИТНОЙ ЦЕЛЛЮЛОЗЫ ИЗ СМЕСИ ЩЕПЫ РАЗНЫХ ПОРОД ДРЕВЕСИНЫ | 2012 |

|

RU2493308C1 |

| Способ получения целлюлозы | 1973 |

|

SU487971A1 |

Т ступень

Расход, щелочи ед. к абс, сухой древесине

15,5

20

16,5

Авторы

Даты

1978-03-25—Публикация

1976-05-24—Подача