1

Изобретение относится к способу получения целлюлозы и может быть использовано в целлюлозно-бумажной промышленности нри производстве целлюлозы, предназначенной для изготовления различных видов бумаги и для химической переработки.

Известен способ получения целлюлозы, который заключается в том, что варка на первой ступени нроводится с сульфитной варочной кислотой на натриевом основании при рН 1,5.

После нервой ступени варки, проводимой при 150°С и рП 2, во время которой удаляется большая часть лигнина, содержащегося в щеие, в котел вводят раствор кальцинированной соды и варку завершают в щелочной среде (рН 8-9).

Температура варки во второй ступени 170°С.

Этот способ пригоден для получения целлюлозы из древесины, содержан ей смолы не более 2% (еловая древесииа).

Расход химикатов в производстве целлюлозы ио известному сиособу очень велнк и составляет, например по соде, 500 кг/т неллюлозы. Система регенерации химикатов, особенно натриевого основания, в сульфит-целлюлозиом производстве является сложиой и несовершенной.

Кроме того, при производстве целлюлозы

но известному снособу промышленные выбросы загрязняются токсичными соединениями серы, ирименяемой для нриготовления варочных растворов, и веществами феиольного характера, вследствие чего ноявляется необходимость в применении дорогостоящей системы очистки сточиых вод этих пропзводств, а также мер по предотвращению загрязнения воздушного бассейна.

По этому способу целлюлоза из древесины нолучается с низким выходом.

Варка целлюлозы по известному способу очень продолжительна и составляет 8-9 ч (собственно варка); для полного оборота котла требуется 12-14 ч.

Для новышения выхода, улучшения качества целевого нродукта н интенсификации процесса но предлагаемому способу получения целлюлозы первую ступень варки ведут в присутствии добавки соединений d-металлов п-толуолсульфокислоты, предпочтительио в количестве 0,025-0,075 молей/л, при температуре до 80°С и значении рН варочного раствора до 8, а вторую стуиень - в присутствии газообразного кислорода, иредпочтительно при давлении последнего до 25 атм. Желательно между первой н второй ступенями массу подвергать нолул{асспому размолу.

В первой ступени варки осуществляется сульфирование лигнина хвойной древесины.

ускоряемое соединениями d-металлов п-толуолсульфокислоты, предотвращающее его от конденсации ири последующей высокотемнературиор варке в растворе соды и обеспечивающее достижение сравнительно высоких значений белизны целлюлозы и ее средней степени полимеризации.

Введение кнCv opoдa во второй ступени варки позволяет ускорить делигнификацию волокнистого сырья, повысить белизну получаемой целлюлозы и увеличить ее выход из волокнистого сырья.

Отработанные сульфитные варочные растворы от 1-й ступени варок могут быть использованы на первой стулени аналогичных варок. Сода от второй ступени варки может быть регенерирована совместно со щелоками сульфатного производства или отдельно.

Предлагаемый способ осуществляется следующим образом: волокнистое сырье, например древесину, загружают в автоклав, снабженный устройством для вращения и обогрева, соотношение древесина : раствор 1:5. Указанные добавки соединений d-металлов л-толуолсульфокислоты рекомендуется вводить в начале варочного процесса. Температуру иа первой ступени варки повыщают до 140-170°С в течение 90-120 мин. Продолжительность варки при этой температуре 30-60 мин. По истечении этого времени раствор от первой ступени удаляют, щепу промывают и подвергают, если необходимо, полумассному размолу. Полученную массу снова загружают в автоклав, заливают 0,5- 2%-ный раствор соды. Кислород подают в течение 3-5 мин до достижения давления 15- 25 атм. Затем содержимое автоклава нагревают до 130-170°С за 35-45 мин. Продолжительность варки при этой температуре составляет 15-120 мин.

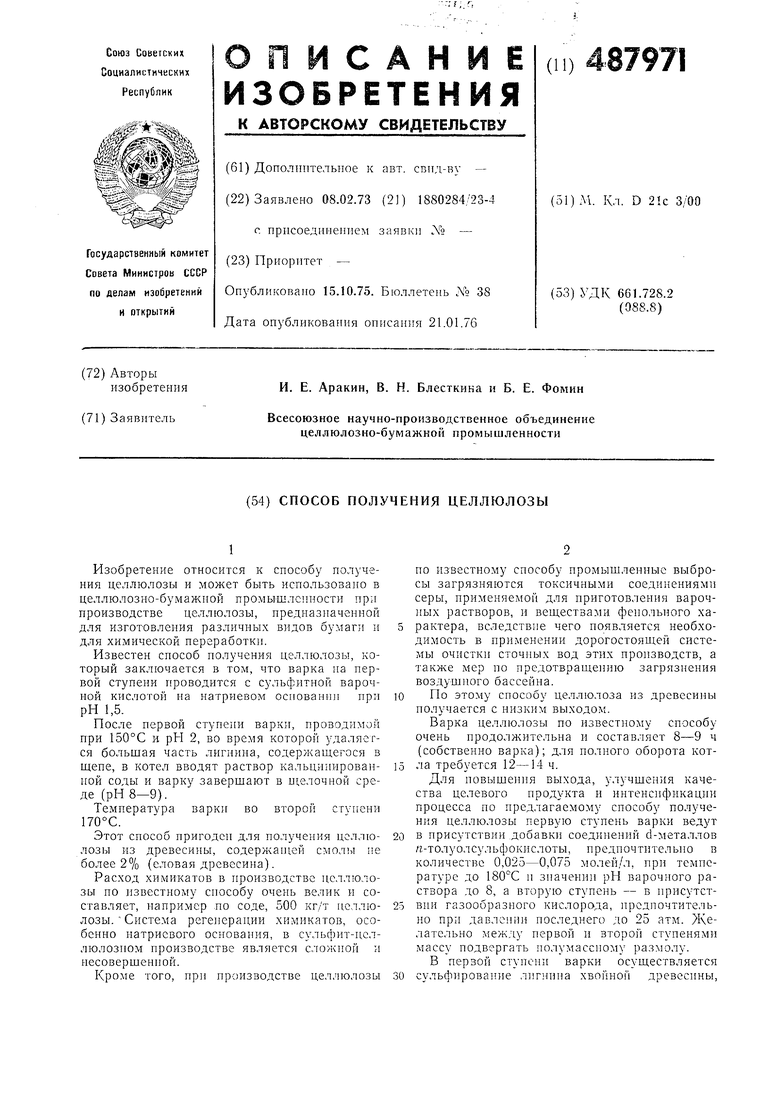

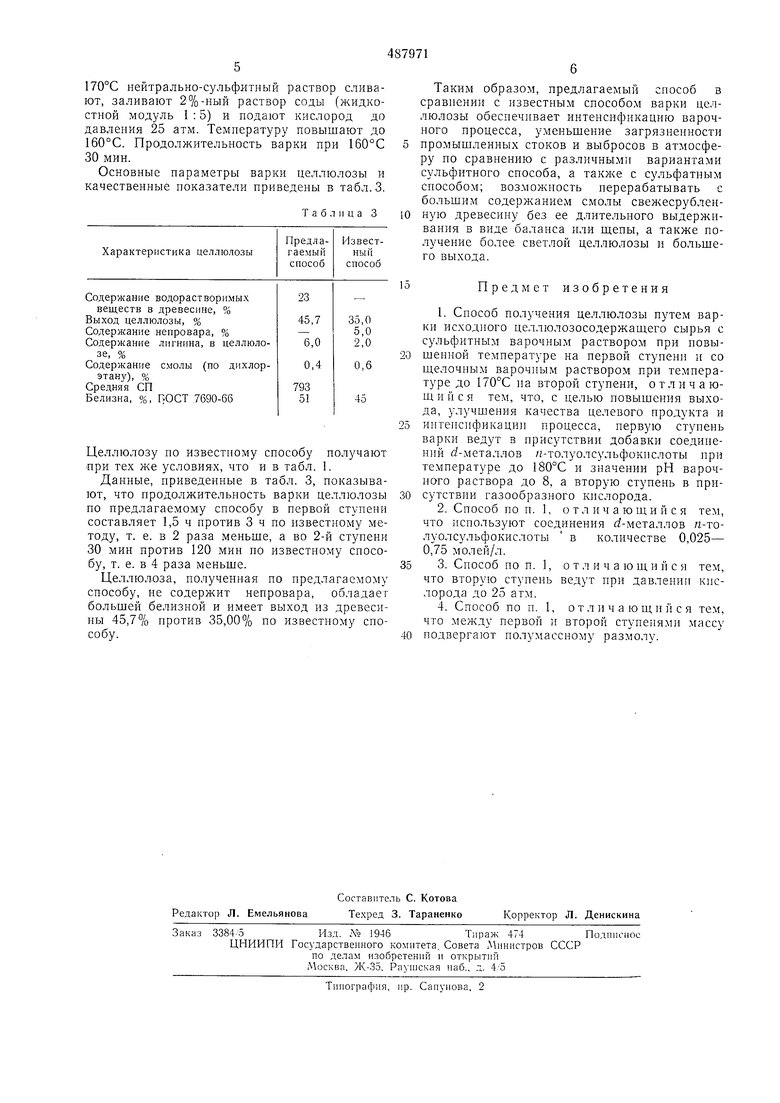

Пример 1. Варку щепы из сосновой древесины проводят в автоклаве емкостью 1 л. Раствор бисульфита натрия (рН 4,3) для первой ступени варки получают насыщением 2%-ного раствора соды жидким SO2. Количество добавляемой для ускорения процесса сульфирования цинковой соли -толуолсульфокислоты 0,05 моля/л. Жидкостной модуль первой ступени варки 1 :5. Температуру до 160°С повышают в течение 120 мин. Варку при этой температуре ведут в течение 35 мин. После окончания сульфирования раствор бисульфита сливают, щепу промывают и подвергают полумассному размолу. Полученную массу снова загружают в автоклав высокого давления, заливают 1,5%-ный раствор соды и подают кислород до получения давления 22 атм. Температуру до 130°С повышают в течение 45 мин. Основные параметры варки и качественные показатели целлюлозы приведены в табл. 1. Для сравнения приведены данные по двухступенчатой варке сосновой щены по известному способу. Показатели физико-механической прочности целлюлозы из древесины сосны приведены в табл. 2.

Таблица I

Таблица 2

Соцротивление раздиранию в процентах по стандарту ТАРР1. Сопротивление продавливанию также по стандарт} TAPPI в процентах.

Данные, приведенные в табл. 1, показывают, что продолжительность варки по пред.тагаемому способу на первой ступени в 5 раз меньше, а на второй ступени в 1,5 раза меньше, чем ио известному способу.

Температура варки на второй ступени по предлагаемому способу на 40°С ниже. Выход целлюлозы из древесины составляет 55,5% против 41,7% по известному способу. По

предлагаемому способу целлюлоза не содержит непровара, по известному способу непровар составляет 5,6%. По предлагаемому способу получена целлюлоза с более высокой белизной, чем по известному способу, т. е. соответственно 61% и 56%.

Таким образом, целлюлоза по предлагаемому способу является более прочной, чем целлюлоза, полученная по известному способу. Пример 2. Варку целлюлозы проводят в

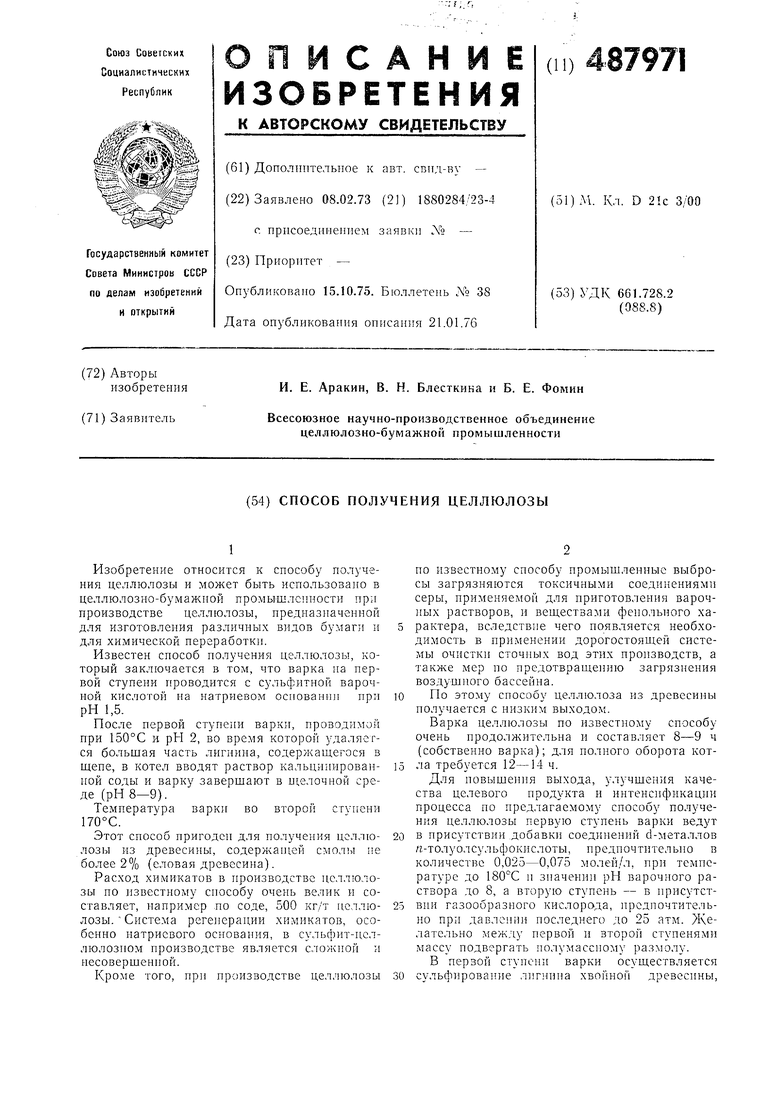

автоклаве высокого давления емкостью 1 л. В качестве исходного сырья используют воздушносухую стружку древесины лиственницы с содержанием водорастворимых веществ 23%.

Раствор со значением рН 8 получают путем растворения SOa в 2%-ном растворе соды до содержания его 0,5%. Жидкостной модуль 1:10. Температуру до 170°С повыщают в течение

40 мин. Спустя 1,5 ч после начала варки при

170°С нейтрально-сульфитный раствор сливают, заливают 2%-ный раствор соды (жидкостной модуль 1:5) и подают кислород до давления 25 атм. Темнературу повышают до 160°С. Продолжительность варки при 160°С 30 мин.

Основные параметры варки целлюлозы и качественные показатели приведены в табл.3.

Таблица 3

Целлюлозу по известному способу нол чают при тех же условиях, что и в табл. 1.

Данные, приведенные в табл. 3, показывают, что продолжительность варки целлюлозы по предлагаемому способу в первой ступени составляет 1,5 ч против 3 ч по известному методу, т. е. в 2 раза меньше, а во 2-й ступени 30 мин против 120 мин но известному способу, т. е. в 4 раза меньше.

Целлюлоза, полученная по предлагаемому способу, не содержит непровара, обладает большей белизной и имеет выход из древесины 45,7% против 35,00% по известному способу.

Таким образом, предлагаемый способ в сравнении с известным способом варки целлюлозы обеспечивает интенсификацию варочного процесса, уменьшение загрязненности

промышленных стоков и выбросов в атмосферу по сравнению с различными вариантами сульфитного способа, а также с сульфатным способом; возможность перерабатывать с большим содержанием смолы свелсесрубленную древесину без ее длительного выдерживания в виде баланса или шепы, а также получение более светлой целлюлозы и большего выхода.

Предмет изобретения

1.Способ получения целлюлозы путем варки исходпого целлюлозосодержащего сырья с сульфитным варочным раствором при повышенной температуре на первой ступени и со ш,елочным варочным раствором при температуре до 170°С на второй ступени, отличаюш, и и с я тем, что, с целью повышения выхода, улучшения качества целевого продукта и

интенсификации процесса, первую ступень варки ведут в присутствии добавки соединений -металлов н-толуолсульфокпслоты лри температуре до 180°С и значении рН варочпого раствора до 8, а вторую ступень в присутствии газообразного кислорода.

2.Способ по п. 1, отличающийся тем, что используют соединения rf-металлов п-толуолсульфокислоты в количестве 0,025- 0,75 молей/л.

3. Способ по п. 1,

о т л и ч а ю щ и и с я тем,

что вторую ступень ведут при давлении кислорода до 25 атм.

4. Способ по п. 1, отличающийся тем,

что между первой и второй ступенями массу подвергают полумассному размолу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения целлюлозы | 1980 |

|

SU907117A1 |

| Способ получения волокнистого целлюлозного полуфабриката | 1974 |

|

SU548679A1 |

| Способ получения целлюлозы | 1978 |

|

SU779471A1 |

| Способ получения волокнистого целлюлозосодержащего полуфабриката | 1976 |

|

SU598991A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФИТНОЙ ЦЕЛЛЮЛОЗЫ | 1973 |

|

SU376507A1 |

| Способ получения целлюлозы | 1981 |

|

SU1020469A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФИТНОЙ ЦЕЛЛЮЛОЗЫ | 1973 |

|

SU403795A1 |

| Способ получения целлюлозы | 1978 |

|

SU866022A1 |

| Способ получения целлюлозы | 1978 |

|

SU866021A1 |

| СПОСОБ ДВУХСТУПЕНЧАТОГО ПОЛУЧЕНИЯ СУЛЬФИТНОЙЦЕЛЛЮЛОЗЫ | 1969 |

|

SU243397A1 |

Авторы

Даты

1975-10-15—Публикация

1973-02-08—Подача